在工業4.0與智能制造加速落地的今天,工業物聯網(IIoT)主板作為連接設備、采集數據、實現邊緣控制的核心硬件,正被廣泛應用于智能工廠、能源管理、環境監測、物流自動化等關鍵場景。這類主板對穩定性、耐用性和長期運行可靠性的要求極高,而這一切,都始于高質量的SMT貼片與PCBA制造過程。

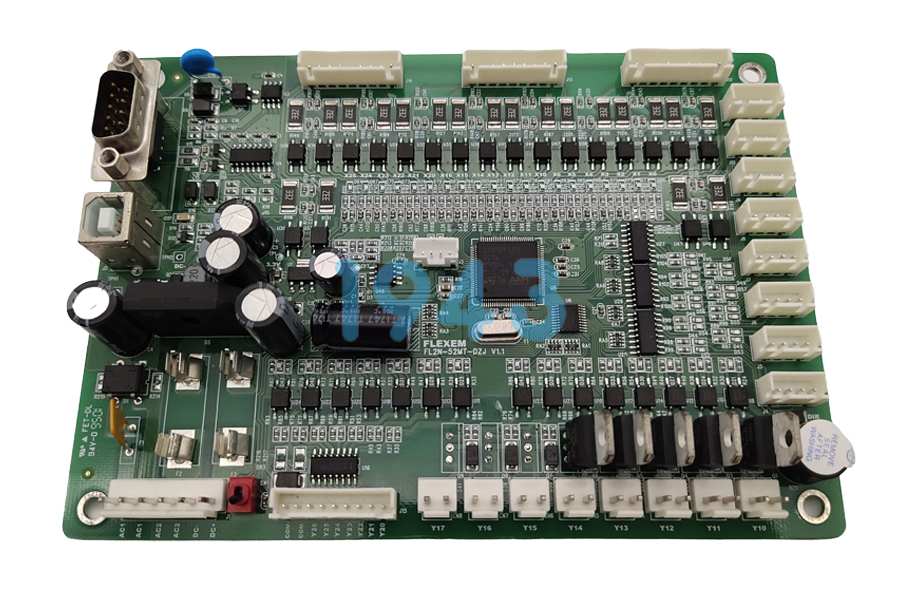

作為專注工業級電子制造的SMT貼片服務商,1943科技深知:工業物聯網主板不是普通電路板,它的制造不能“差不多就行”。本文將從工藝角度,解析工業物聯網主板在SMT貼片與PCBA組裝中的核心挑戰及應對策略。

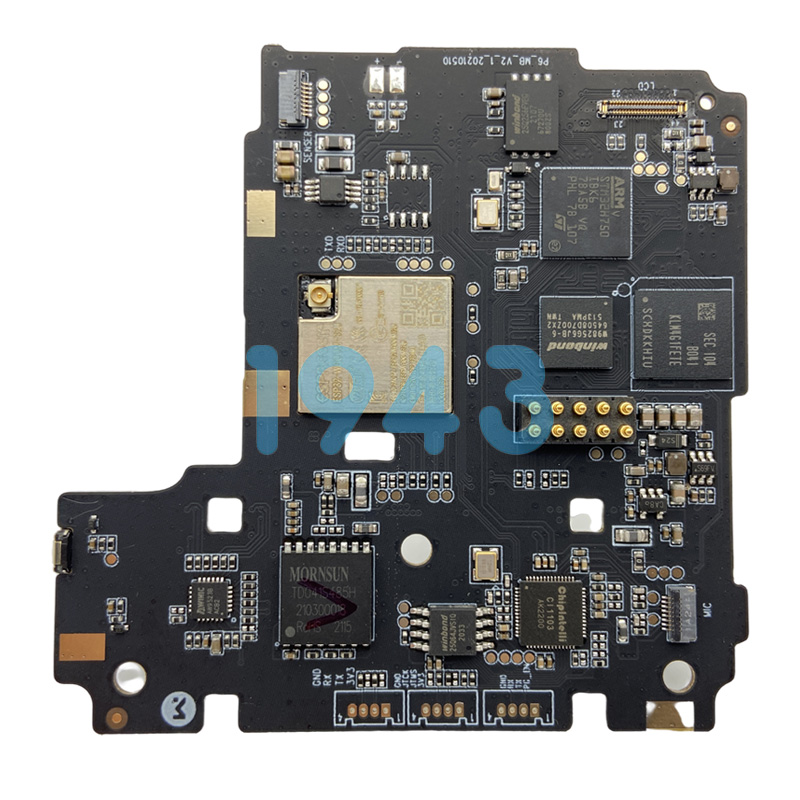

一、高密度與微型化:貼裝精度決定產品壽命

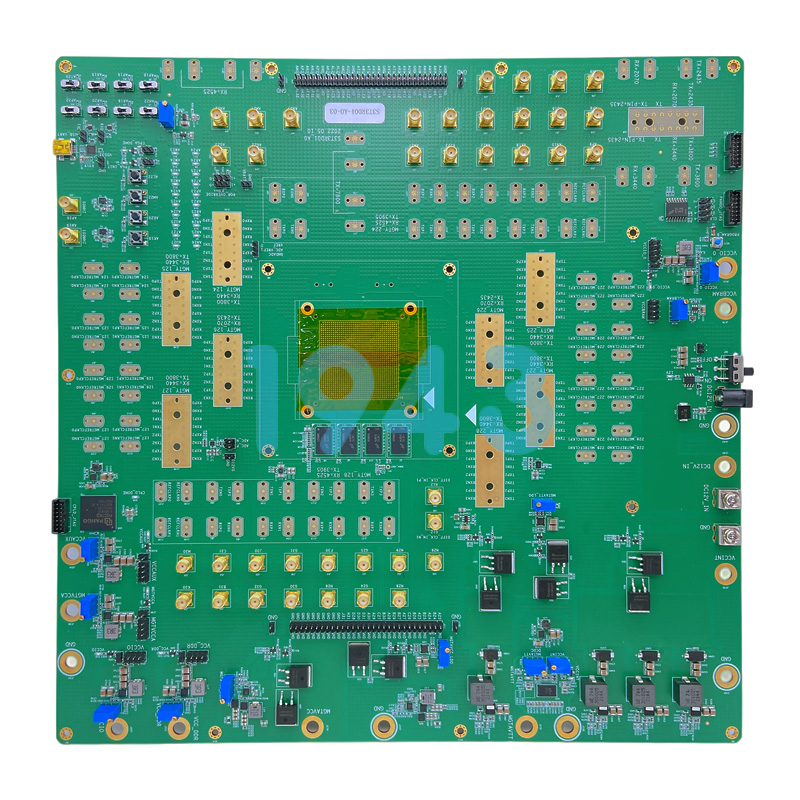

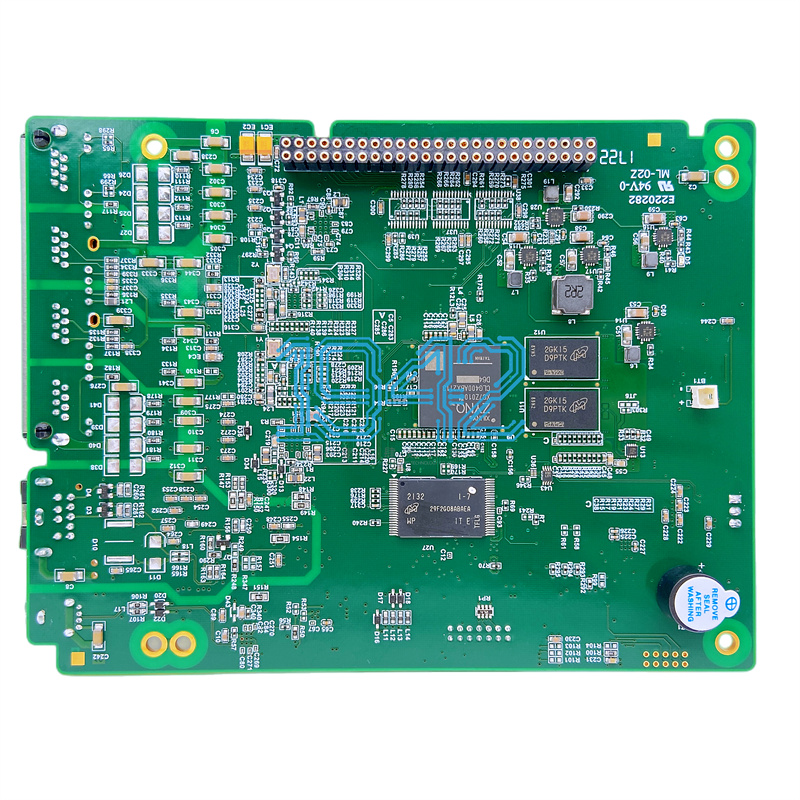

工業物聯網主板通常集成多種通信模塊(如4G/5G、LoRa、Wi-Fi 6)、傳感器接口、邊緣計算單元等,導致PCB布線高度密集,大量使用0201甚至更小尺寸的阻容元件,以及QFN、BGA等封裝芯片。這對貼片機的視覺識別系統、貼裝精度和鋼網開孔工藝提出了嚴苛要求。

若貼裝偏移或錫膏印刷不均,極易引發虛焊、橋接、立碑等缺陷。在工業現場高溫、高濕或持續振動環境下,這些微小隱患可能迅速演變為功能失效。因此,我們采用高精度貼片設備配合AOI(自動光學檢測)全檢流程,確保每一顆元件精準落位,焊點飽滿可靠。

二、多層板與厚銅設計:熱管理與焊接一致性挑戰

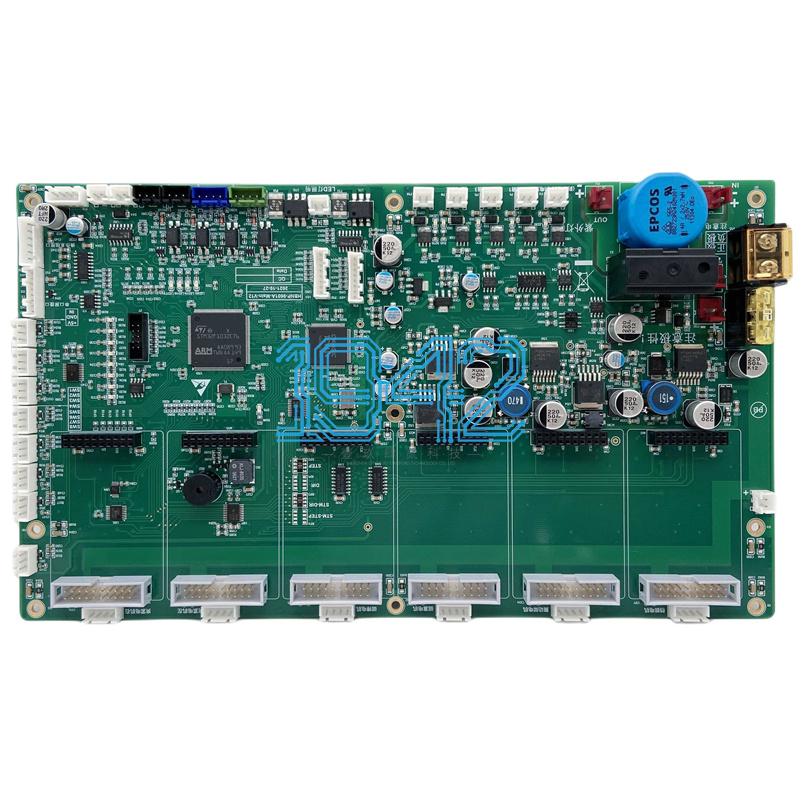

為滿足大電流供電或強電磁兼容(EMC)需求,工業物聯網主板常采用4層以上多層板,部分電源區域甚至使用2oz以上厚銅。這帶來兩個制造難點:

- 回流焊溫度曲線難以平衡:厚銅區域吸熱快,薄區升溫快,若溫度曲線未精細調校,會導致部分焊點冷焊,而另一些區域則過熱損傷元器件。

- 通孔元件與表面貼裝混合裝配(Mixed Technology):部分接口或連接器仍需插件焊接,需協調波峰焊與回流焊工藝順序,避免二次受熱損傷已貼裝的精密IC。

對此,我們在工藝開發階段即介入DFM(可制造性設計)評審,并針對每款主板定制專屬回流焊溫區參數,結合X-ray檢測BGA底部焊點,確保焊接質量全程可控。

三、長期可靠性:從物料管控到老化測試

工業設備往往要求7×24小時不間斷運行,服役周期長達5-10年。這意味著PCBA不僅要在出廠時功能正常,更要具備長期抗老化能力。

我們在制造全流程中貫徹以下措施:

- 嚴格管控元器件來源:所有物料入庫前進行批次追溯與真偽驗證,杜絕翻新料、假料混入;

- 防潮防氧化處理:對濕度敏感器件(MSD)按JEDEC標準存儲與使用,避免“爆米花效應”;

- 可選老化測試(Burn-in Test):對關鍵項目提供高溫帶電老化服務,提前篩除早期失效單元;

- 清潔度控制:根據IPC標準控制離子殘留,防止長期運行中因腐蝕導致短路。

四、小批量、多品種:柔性制造能力是關鍵

不同于消費電子的大批量生產,工業物聯網項目常呈現“小批量、多型號、快速迭代”的特點。客戶可能先打樣10片驗證,再分批投產數百片,且不同行業對認證(如CE、FCC、RoHS)要求各異。

1943科技建立了柔性化SMT產線,支持從1片起訂的工程樣機制作,到數千片的中小批量交付。同時,我們的工程團隊可協助客戶優化Gerber文件、BOM清單與鋼網設計,縮短試產周期,降低試錯成本。

結語:選擇懂工業的SMT伙伴,讓主板真正“扛得住”

工業物聯網的價值,在于讓設備“會說話、能思考、自診斷”。而這一切的基礎,是一塊經得起時間與環境考驗的主板。SMT貼片雖只是制造環節的一環,卻直接決定了產品的底層可靠性。

1943科技專注于工業級PCBA制造,不追逐消費類快單,而是深耕高可靠性、高復雜度的電子組裝領域。無論您處于產品原型階段,還是準備量產部署,我們都愿以扎實的工藝能力和嚴謹的質量體系,成為您值得信賴的制造伙伴。

歡迎聯系1943科技,獲取工業物聯網主板SMT貼片與PCBA一站式解決方案。

2024-04-26

2024-04-26