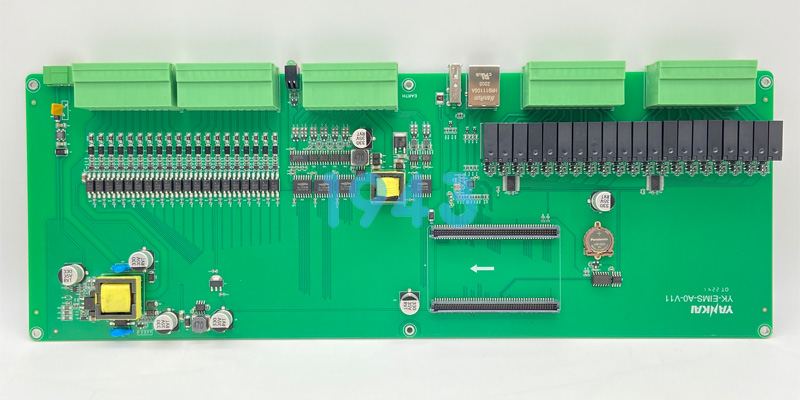

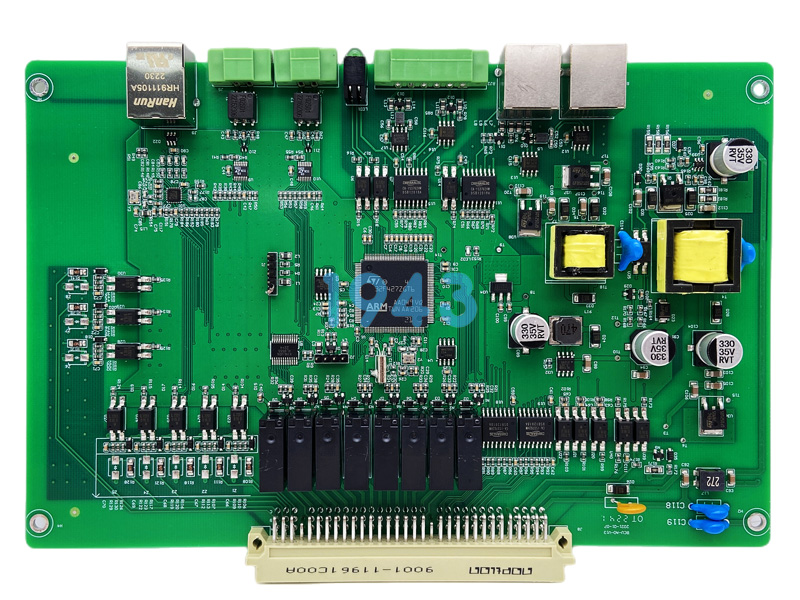

在綠色能源產(chǎn)業(yè)快速崛起的背景下,新能源電路板作為核心電子載體,承擔著信號傳輸、功率控制的關鍵使命,廣泛應用于新能源發(fā)電、儲能系統(tǒng)、充電樁等關鍵領域。1943 科技深耕 SMT 貼片與 PCBA 制造領域,憑借精準工藝與嚴格品控,為新能源行業(yè)提供高可靠性、高穩(wěn)定性的電路板加工服務,助力新能源設備實現(xiàn)高效運行。

新能源電路板的核心制造需求

新能源設備的工作環(huán)境往往涉及高低溫循環(huán)、高功率負載等復雜場景,對電路板的制造標準提出了嚴苛要求。

- 可靠性要求極高:需耐受 - 40℃至 125℃的極端溫度變化,長期運行無故障,滿足新能源設備長生命周期使用需求。

- 功率密度升級:新能源系統(tǒng)對能耗控制的要求不斷提高,電路板需實現(xiàn)高密度元器件集成,減少空間占用的同時提升功率轉換效率。

- 穩(wěn)定性標準嚴苛:需具備優(yōu)異的抗干擾能力和電氣性能穩(wěn)定性,確保電源輸出、信號傳輸?shù)木珳识龋苊庖螂娐饭收嫌绊懻w系統(tǒng)運行。

1943 科技 SMT 貼片加工核心技術優(yōu)勢

針對新能源電路板的制造痛點,1943 科技通過設備升級、工藝優(yōu)化與全流程管控,構建起全方位的技術保障體系。

高精度貼裝工藝保障

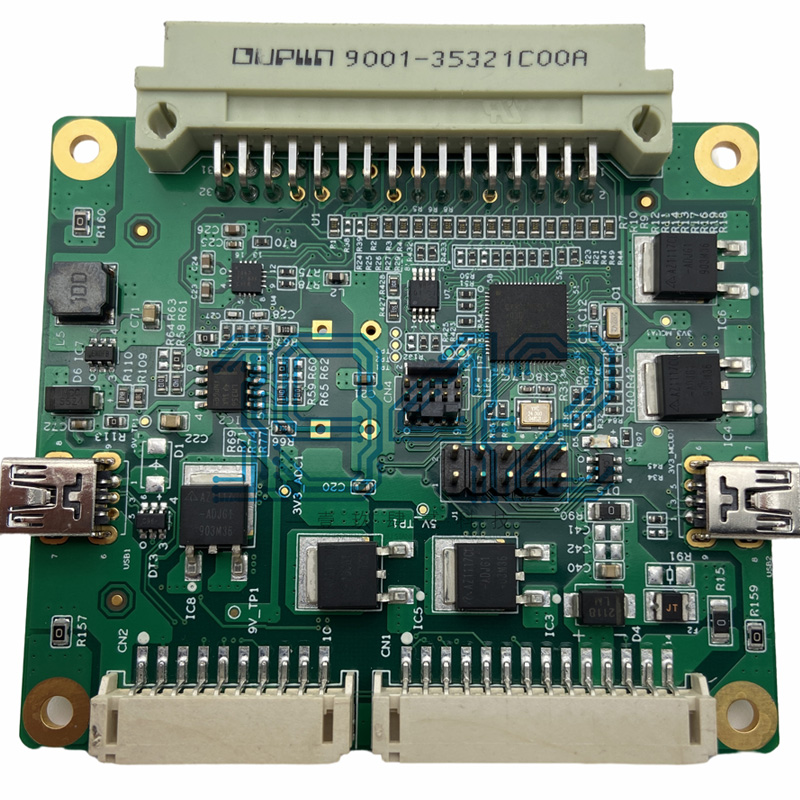

采用高速精密貼片機,重復貼裝精度可達 ±0.03mm,支持 0201 微小封裝元器件貼裝,精準應對新能源電路板高密度、細間距的貼裝需求。配備專業(yè)編程團隊,針對不同電路板的元器件布局優(yōu)化貼裝路徑,減少貼裝偏差,確保每一顆元器件都精準到位,為后續(xù)焊接質(zhì)量奠定基礎。

定制化焊接工藝體系

焊接質(zhì)量直接決定電路板的可靠性,1943 科技建立了針對新能源電路板的專屬焊接方案。通過多溫區(qū)回流焊爐實現(xiàn)精準控溫,根據(jù) PCB 厚度、銅箔分布、元器件類型定制溫度曲線,避免虛焊、橋連、錫珠等常見缺陷。對于插件類元器件,采用波峰焊設備實現(xiàn)穩(wěn)定焊接,嚴格控制焊接時間與溫度,保障焊點的機械強度與電氣導通性。

全流程質(zhì)量管控體系

從源頭到成品建立六級質(zhì)檢機制,確保每一塊新能源電路板都符合行業(yè)高標準。

- 來料檢驗(IQC):對 PCB 板、元器件進行全面檢測,包括外觀完整性、尺寸精度、可焊性測試,杜絕不合格原材料流入生產(chǎn)環(huán)節(jié)。

- 過程檢測:錫膏印刷后通過 SPI 檢測設備驗證錫膏高度、面積與體積;貼片后經(jīng) AOI 自動光學檢測,精準識別漏件、錯件、偏移等問題。

- 成品測試:采用 X-RAY 檢測設備對 BGA、QFN 等隱藏焊點進行空洞率檢測,結合 ICT 在線測試與 FCT 功能測試,全面驗證電路板電氣性能與實際工作效果。

- 老化測試:模擬新能源設備實際工作環(huán)境,對成品電路板進行 24-48 小時高溫老化測試,確保長期運行穩(wěn)定性。

一站式 PCBA 制造服務流程

1943 科技為新能源客戶提供從設計支持到批量交付的全鏈路 PCBA 服務,簡化合作流程,提升項目推進效率。

- 前期技術支持:提供免費 DFM 可制造性設計審查,針對電路板布局、元器件選型、焊盤設計等提出優(yōu)化建議,從源頭降低生產(chǎn)風險。

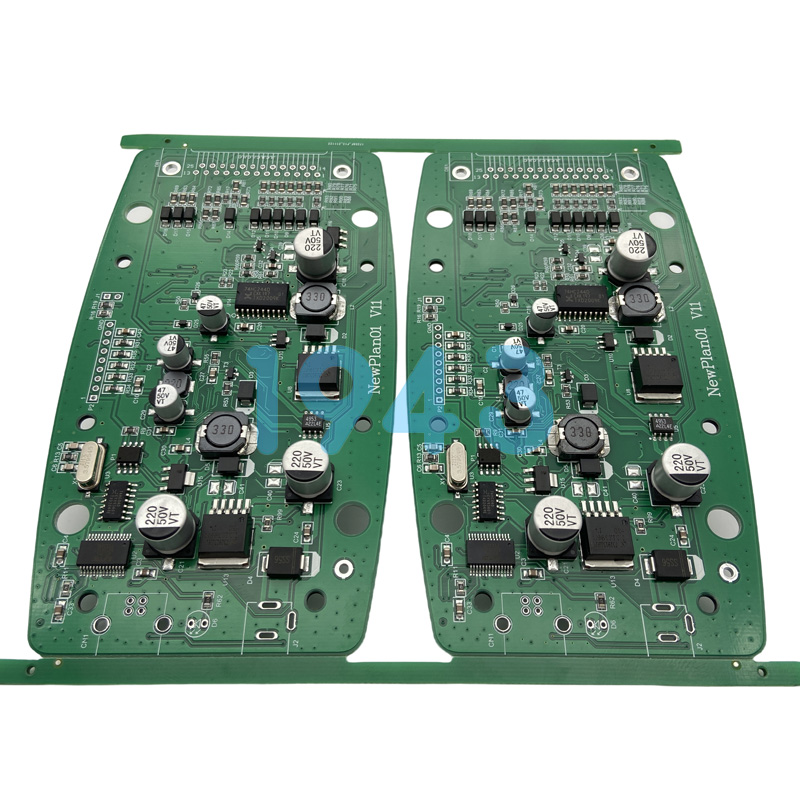

- 靈活生產(chǎn)模式:支持小批量定制與大批量量產(chǎn),48 小時快速打樣,15 天內(nèi)響應量產(chǎn)需求,滿足新能源項目從研發(fā)驗證到規(guī)模化生產(chǎn)的不同階段需求。

- 供應鏈保障:與優(yōu)質(zhì)元器件供應商建立長期合作,建立戰(zhàn)略庫存機制,確保物料穩(wěn)定供應,避免因物料短缺影響項目進度。

- 規(guī)范交付流程:成品電路板采用防靜電、防潮、防震包裝,配備完整的檢測報告與追溯信息,每塊電路板擁有唯一 SN 碼,可追溯生產(chǎn)批次、物料信息與檢測數(shù)據(jù)。

1943 科技的品質(zhì)承諾與服務理念

作為專注新能源電路板制造的 SMT 貼片加工廠,1943 科技始終以 “精準制造、可靠交付” 為核心宗旨。我們的新能源電路板 PCBA 直通率保持在 97% 以上,批量不良率控制在極低水平,為客戶降低返工成本與項目風險。

無論您是新能源發(fā)電設備制造商、儲能系統(tǒng)研發(fā)企業(yè),還是充電樁生產(chǎn)廠家,1943 科技都能根據(jù)您的個性化需求,提供定制化 SMT 貼片與 PCBA 制造解決方案。我們擁有專業(yè)的技術團隊與完善的服務體系,從項目對接、方案設計到生產(chǎn)交付、售后支持,全程為您提供高效響應與專業(yè)服務。

選擇 1943 科技,讓高品質(zhì)的新能源電路板成為您產(chǎn)品競爭力的核心支撐,攜手助力綠色能源產(chǎn)業(yè)持續(xù)發(fā)展。

2024-04-26

2024-04-26