各位醫(yī)療設(shè)備行業(yè)的朋友,你們是否曾經(jīng)為這些事頭疼過:

- 貼片加工時,0402、0201這些微小元器件怎么都貼不準?

- 設(shè)備在醫(yī)院用著用著,突然出現(xiàn)不明原因的故障?

- 產(chǎn)品送審時,總在可靠性和穩(wěn)定性上卡殼?

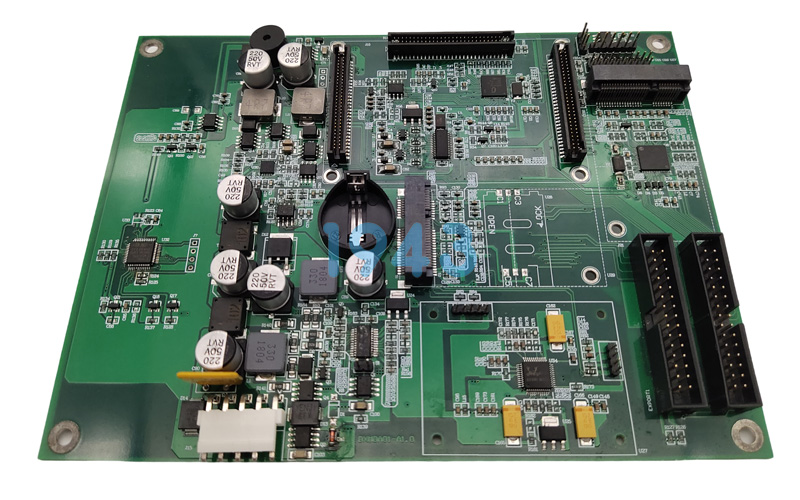

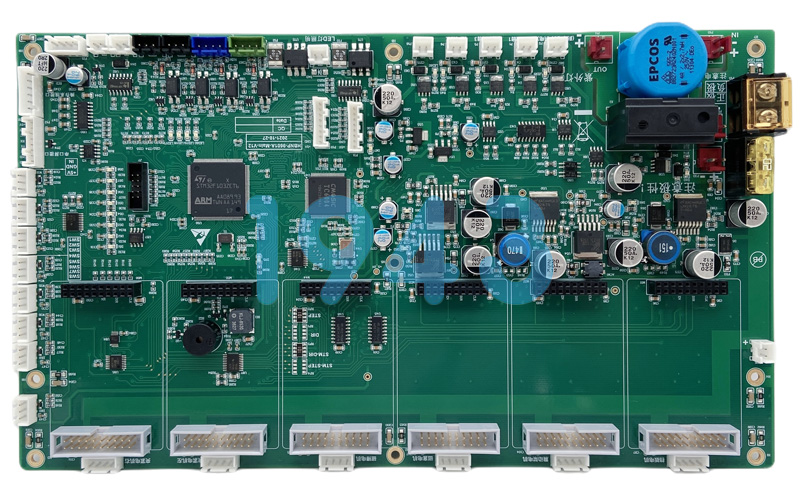

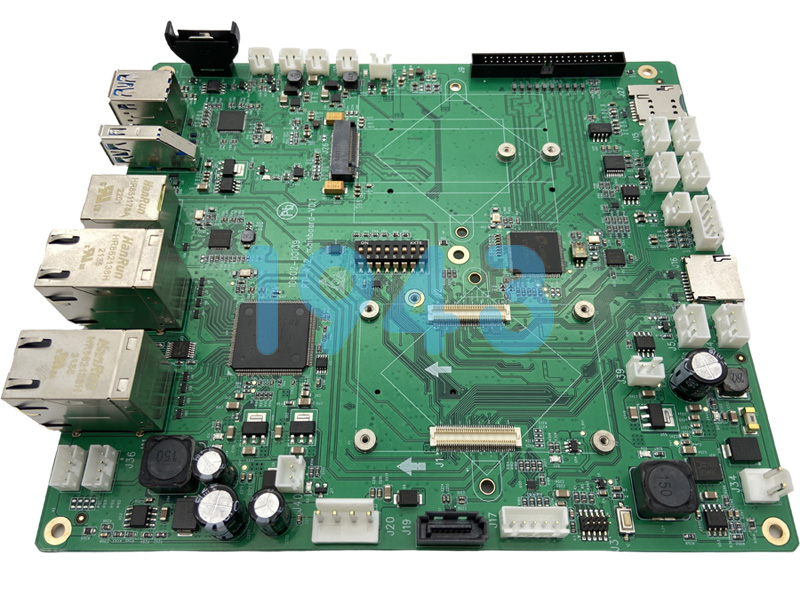

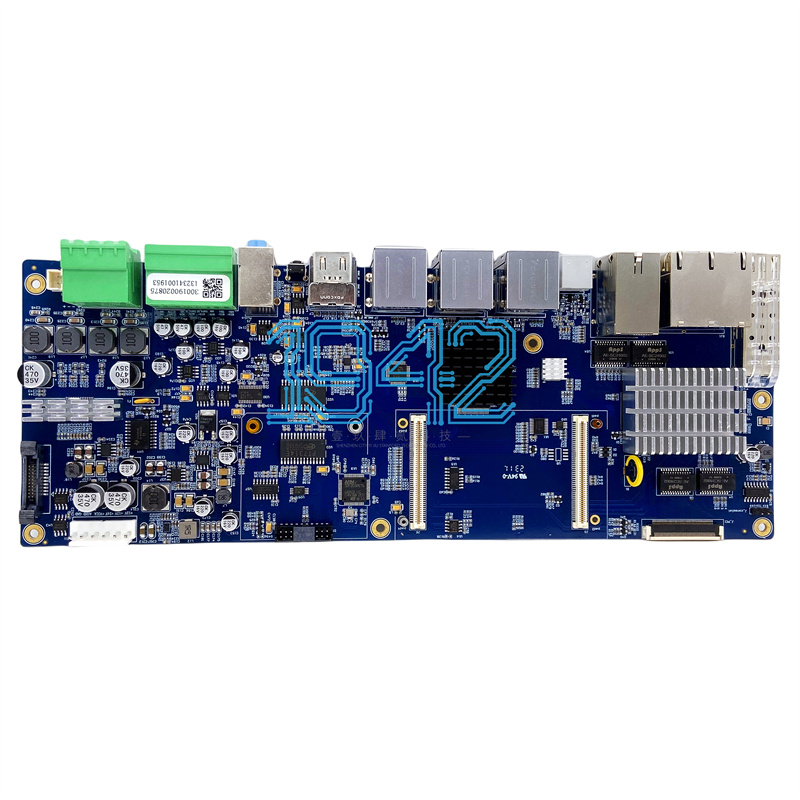

其實,很多問題都出在PCBA加工這個核心環(huán)節(jié)上。作為醫(yī)療設(shè)備的“心臟”,PCBA的質(zhì)量直接關(guān)系到整臺設(shè)備的“健康”。今天,我們就來聊聊醫(yī)療板加工那些你必須知道的關(guān)鍵點。

醫(yī)療板的特殊之處:它真的“矯情”嗎?

有人說醫(yī)療板特別“矯情”,要求多、標準高。但換個角度想:如果這是要裝進人體、監(jiān)測生命體征的儀器,你還敢用普通消費電子的標準嗎?

真正的區(qū)別在這里:

- 零容忍的可靠性——普通電子產(chǎn)品重啟一下可能沒事,但醫(yī)療設(shè)備在工作時,能說停就停嗎?心電監(jiān)護儀會在關(guān)鍵時刻“死機”嗎?

- 苛刻的環(huán)境適應(yīng)——從ICU的恒溫環(huán)境到救護車的顛簸路程,你的設(shè)備都能扛得住嗎?

- 長壽命要求——一臺幾十萬的醫(yī)療設(shè)備,總不能一兩年就出問題吧?

說說我們的“笨辦法”:為什么堅持這些流程?

在1943科技,我們做醫(yī)療板加工時,堅持用一些看似“笨”的辦法:

1. 來料檢驗:不只看看外觀那么簡單

每批醫(yī)療級元器件到貨,我們不僅看外觀、測參數(shù),還要核對原廠證書、追溯編號。哪怕是同一個型號,不同批次的元器件都要分開管理。為什么這么麻煩?因為去年就有客戶遇到過:同一型號的兩個批次電容,在高溫下的表現(xiàn)天差地別。

2. 錫膏印刷:多了少了都不行

你可能不知道,焊點里的錫膏量偏差超過15%,長期使用的可靠性就會大打折扣。我們每2小時測一次錫膏厚度,每班清洗一次鋼網(wǎng)——雖然耽誤時間,但換來的是一致性的焊點質(zhì)量。

3. 回流焊曲線:沒有“萬能參數(shù)”

不同的元器件、不同的PCB板材,需要的溫度曲線都不一樣。我們會為每個新板型做工藝驗證,記錄下最優(yōu)參數(shù)。曾經(jīng)有個客戶的板子,用了特殊的生物兼容涂層,我們反復(fù)調(diào)整了8次曲線才達到最佳效果。

那些容易“踩坑”的地方,我們都幫你試過了

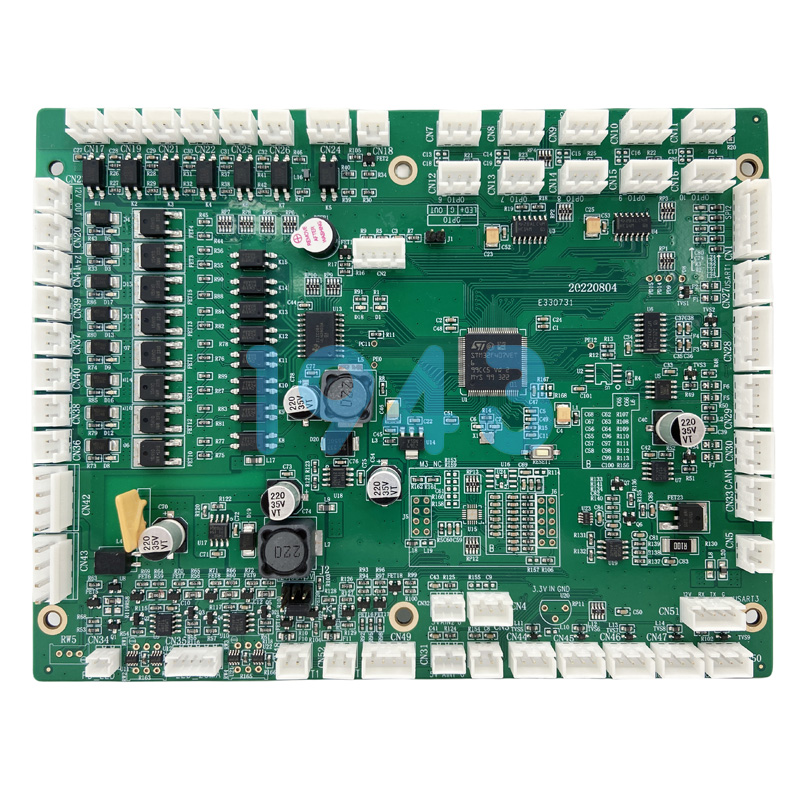

微型元器件貼裝

現(xiàn)在醫(yī)療設(shè)備越做越小,0201封裝的元器件已經(jīng)很常見。我們發(fā)現(xiàn):鋼網(wǎng)開孔方式、錫膏類型、貼裝壓力這三個因素缺一不可。調(diào)整好這些參數(shù)后,貼裝不良率能從千分之五降到萬分之二。

清洗工藝

醫(yī)療板必須清洗干凈,但有些清洗劑會腐蝕特殊涂層。我們試過7種不同的清洗方案,才找到既洗干凈又安全的平衡點。現(xiàn)在,每批板子清洗后,我們還會抽樣做離子殘留測試——數(shù)據(jù)說話最放心。

測試覆蓋

功能測試通過就萬事大吉?不夠。我們堅持做:

- 高溫老化(模擬長期使用)

- 溫度循環(huán)(-20℃到70℃,循環(huán)50次)

- 振動測試(模擬救護車運輸)

是的,這些測試會增加成本,但比起設(shè)備在醫(yī)院出問題,前期多投入太值得了。

實實在在的質(zhì)量管控,不是紙上談兵

全程可追溯

在我們這兒,每塊板子都有自己的“身份證”。掃一下二維碼,就能知道:它是什么時候生產(chǎn)的、用了哪批物料、誰操作的設(shè)備、當時的溫度濕度是多少。萬一(雖然很少發(fā)生)有問題,我們能迅速定位原因,而不是大海撈針。

文檔完整

我們提供的不是產(chǎn)品,而是一整套質(zhì)量檔案:從物料證明、工藝記錄、測試報告,到包裝發(fā)貨記錄,全部整理得清清楚楚。很多客戶反饋,這套文檔在藥監(jiān)局審核時“幫了大忙”。

持續(xù)改進

每次遇到問題,我們都會召集工藝、生產(chǎn)、質(zhì)量的同事一起分析:是偶發(fā)問題還是系統(tǒng)漏洞?需要修改工藝文件嗎?需要調(diào)整設(shè)備參數(shù)嗎?這種較真的態(tài)度,讓我們每年都能把工藝水平往上提一提。

未來的醫(yī)療設(shè)備需要什么樣的PCBA?

- 柔性穿戴設(shè)備已經(jīng)越來越多。血糖儀項目,需要在柔性板上貼裝28個元器件,彎折5000次后性能如初——這對材料和工藝都是挑戰(zhàn)。

- 高集成度小型設(shè)備是趨勢。內(nèi)窺鏡攝像頭的項目,在12×12mm的面積上集成了60多個元件,每個焊點都必須在顯微鏡下檢查。

- 低功耗長待機也很關(guān)鍵。通過優(yōu)化電路設(shè)計和元器件選型,我們幫一個監(jiān)護儀客戶把待機時間從3天延長到了7天。

寫在最后:選擇加工廠,看什么?

如果你正在選擇醫(yī)療板加工伙伴,建議看看這些:

- 車間是否干凈整潔?(環(huán)境反映管理水平)

- 員工操作是否規(guī)范?(細節(jié)決定質(zhì)量)

- 設(shè)備是否保養(yǎng)良好?(機器狀態(tài)影響精度)

- 有沒有真實的醫(yī)療板生產(chǎn)經(jīng)驗?(經(jīng)驗避免踩坑)

- 質(zhì)量體系是否真正運行?(文件不是擺設(shè))

做醫(yī)療板加工這些年,我們最深的體會是:這份工作背后是沉甸甸的責任。我們加工的每一塊板子,未來都可能影響一個人的健康甚至生命。所以,我們寧愿前期麻煩一點,測試嚴格一點,流程復(fù)雜一點——只為讓醫(yī)療設(shè)備更可靠一點。

1943科技,專注醫(yī)療設(shè)備PCBA加工。我們不做最便宜的,但我們堅持做最可靠的。如果你有醫(yī)療設(shè)備加工的需求或疑問,歡迎隨時聊聊。沒有套路,只有實實在在的技術(shù)交流。

2024-04-26

2024-04-26