每次跟朋友說我在SMT貼片加工廠工作,對方總是一臉疑惑:“你們廠具體是做什么的呀?”今天就來好好聊一聊,我們這種廠到底是干嘛的,在電子產品制造里扮演著什么角色。

簡單說,我們就是“電子產品的組裝專家”

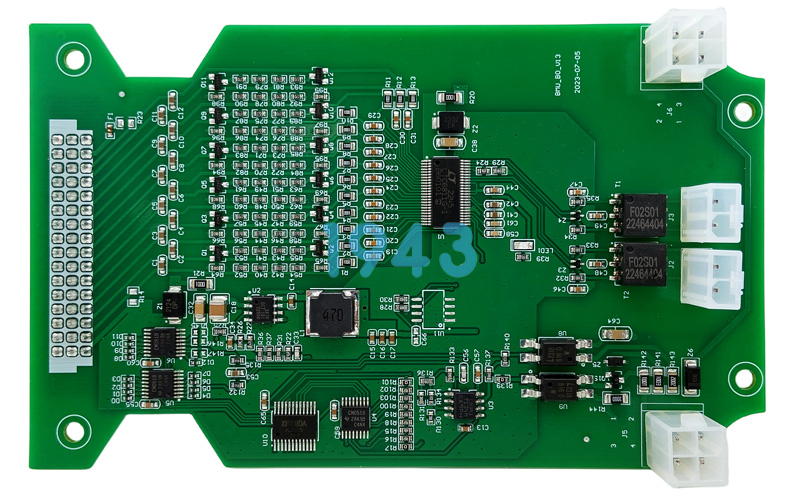

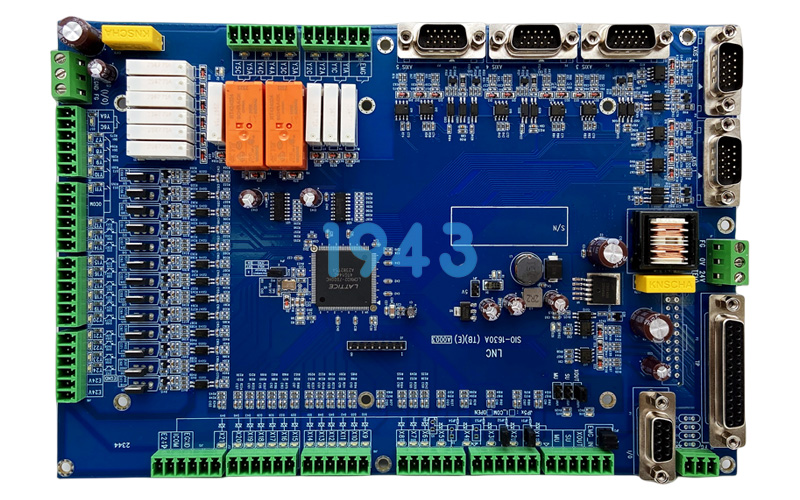

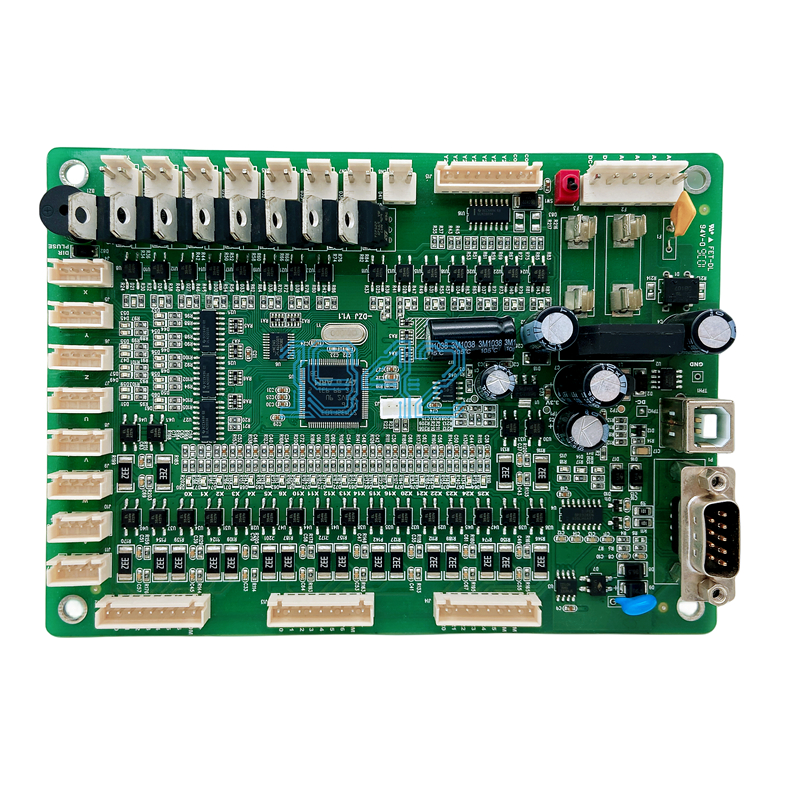

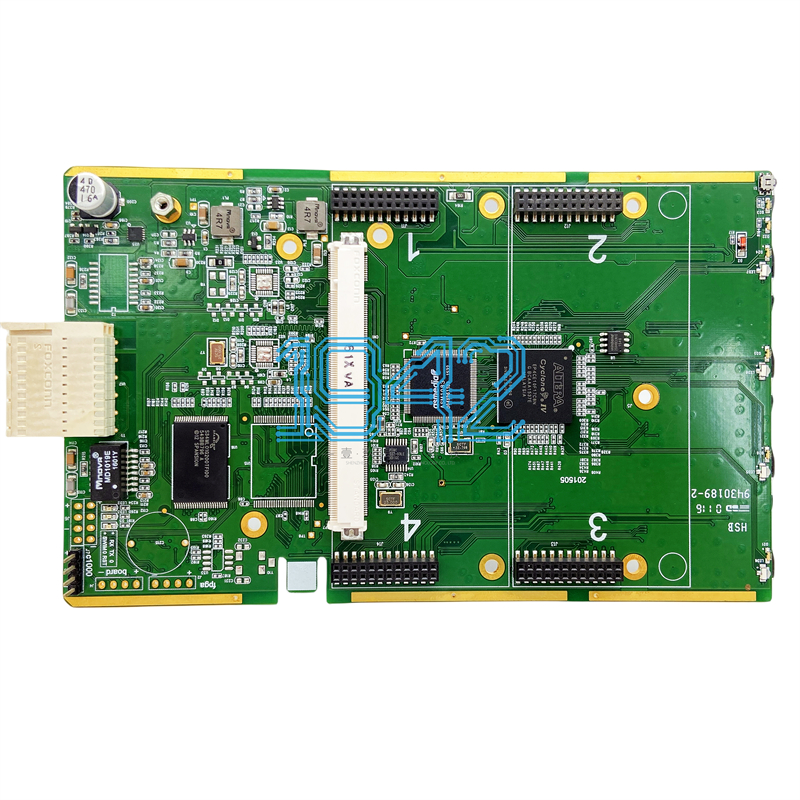

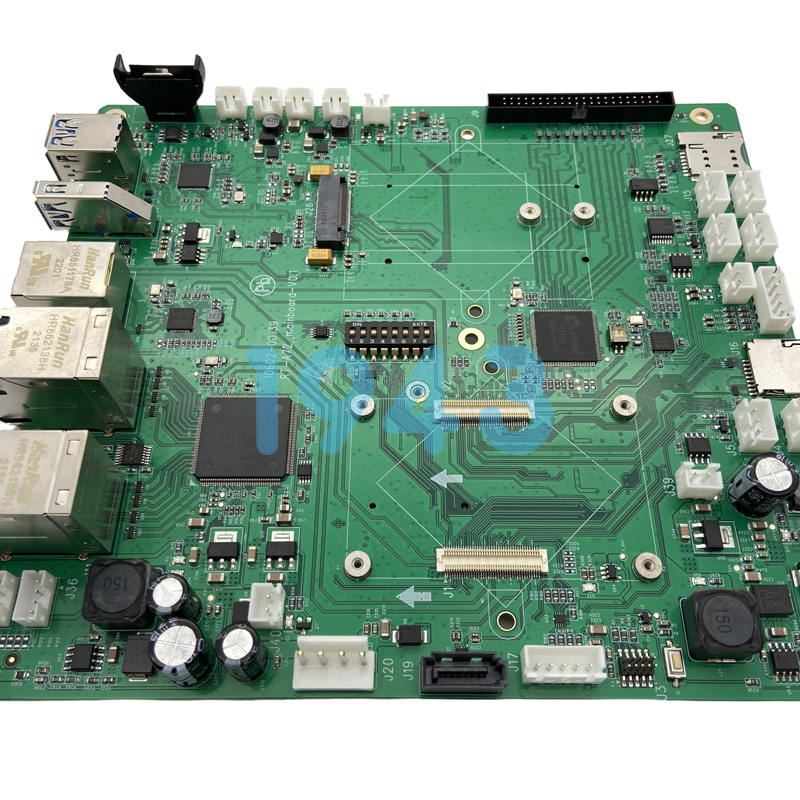

想象一下,你手機里那塊綠色的電路板,上面密密麻麻的小零件——電阻、電容、芯片,這些都是我們一個個貼上去、焊好的。說得更直白點,我們就是把各種電子元件,按照設計圖紙,精準地裝到電路板上的專業團隊。

我們每天都在忙些什么?

第一步:收到客戶的“圖紙”和零件

客戶會把他們設計好的電路板圖紙給我們,還有一盒盒的電子元件。我們的工程師會先仔細研究圖紙,看看有沒有什么生產工藝上的問題,提前和客戶溝通。同時,質量部門會把送來的所有零件檢查一遍,確保個個都是“好兵”,才能上“戰場”(生產線)。

第二步:刷“膠水”(其實是錫膏)

你可以把電路板想象成要拼的樂高底板,那些銅片焊盤就是凸點。我們先在需要焊接的位置,用鋼網像刷油漆一樣,刷上一層特殊的“膠水”——錫膏。這層錫膏的厚薄、位置都非常關鍵,直接影響后面的焊接質量。

第三步:機器手“抓藥貼片”

這是最核心的環節!我們的貼片機就像超高精度的機器手,它能從一卷卷的“膠帶”(料帶)上,吸取比米粒還小的零件,然后以閃電般的速度和頭發絲級別的精度,穩穩地放到刷好錫膏的位置上。這臺機器有多牛?一分鐘能貼幾千個零件,而且幾乎不出錯。

第四步:過“烤箱”焊接

貼好零件的電路板,會被送進一條長長的回流焊爐,就像過一條精控溫度的隧道烤箱。在這里,錫膏會融化,把零件牢牢地“粘”在電路板上,冷卻后就成了結實的焊點。溫度控制是門大學問,不同產品有不同的“燒烤曲線”。

第五步:各種“體檢”,嚴把質量關

這是最較真的環節!我們可不會做完了就直接發貨。

-

光學檢測(AOI):用高清相機給板子拍“CT”,自動檢查有沒有零件貼歪、焊錫少了或多了。

-

X光檢測:有些芯片的焊點在肚子底下,看不見,就用X光透視檢查,確保底下也焊得結實。

-

通電測試:最后還要通上電,像醫生做“心電圖”一樣,看看板子功能是不是完全正常。

只有通過這些層層檢查的電路板,才會被仔細包裝好,送到客戶手里。

我們廠里都有啥“硬家伙”?

-

全自動印刷機:負責刷那層關鍵的錫膏。

-

高速貼片機:就是那個手速超快的“抓藥機器人”。

-

多溫區回流焊爐:那個精密的“隧道烤箱”。

-

AOI和X-Ray:就是我們的“火眼金睛”。

為啥大家要把活交給我們做,而不是自己干?

-

設備太貴:一臺好的貼片機動輒幾十萬上百萬,自己買不劃算。

-

技術門檻高:調機器、做工藝、控質量,都需要專業的工程師團隊,養人成本高。

-

質量有保障:我們天天就干這一件事,有成熟的管理流程,質量更穩定。

-

省心省力:從打樣到量產,客戶只管給圖紙和需求,中間的生產、采購、質量控制我們全包了。

找我們做加工的,都是什么樣的人?

-

創業公司的技術大牛:做出了很棒的智能產品設計,但需要找地方把小批量樣品做出來。

-

大公司的研發或采購:產品設計好了,需要找靠譜的工廠長期合作,大規模生產。

-

各行各業的品牌方:只要產品里需要電路板,從家電到智能設備,可能都是我們的客戶。

最后說點實在的

我們SMT貼片加工廠,其實就是電子產品制造鏈里不可或缺的“中間環節”。我們不上臺前,但在幕后默默地把一個個創意和設計,變成真正可以用的電路板。我們最看重的就是“可靠”兩個字——設備可靠、工藝可靠、質量可靠,最終成為客戶心中那個可靠的合作伙伴。

如果你手頭有電路板需要找地方生產,或者對這塊怎么生產出來的感到好奇,隨時歡迎來聊聊!我們廠里的工程師,最喜歡和大家探討技術,想辦法把產品做得更好了。

2024-04-26

2024-04-26