在PCBA生產制造流程中,打樣驗證是銜接產品設計與批量生產的關鍵環節,直接決定了后續量產的順暢度、產品質量穩定性與成本控制效果。不少企業因忽視PCBA打樣驗證的核心價值,盲目推進量產,最終出現設計缺陷、工藝不匹配、性能不達標等問題,不僅造成大量成本浪費,還延誤了產品上市周期。1943科技深耕SMT貼片與PCBA制造領域,結合豐富的行業實踐經驗,為大家詳解PCBA打樣驗證的核心要點,助力企業精準把控生產關鍵環節,降低量產風險。

一、PCBA打樣驗證的核心價值:量產前的“試錯防火墻”

PCBA打樣驗證并非簡單的“制作樣品”,而是通過小批量樣品生產,對產品設計、物料選型、工藝適配性進行全面檢驗與優化的過程,其核心價值體現在三大維度。

首先,規避設計缺陷。產品設計階段難免存在疏漏,如PCB布局不合理、布線錯誤、元器件封裝不匹配等問題,這些問題在圖紙上難以察覺,卻會直接導致量產產品失效。通過PCBA打樣驗證,可直觀發現設計層面的問題,及時修正PCB設計方案,避免批量生產時出現大規模報廢。

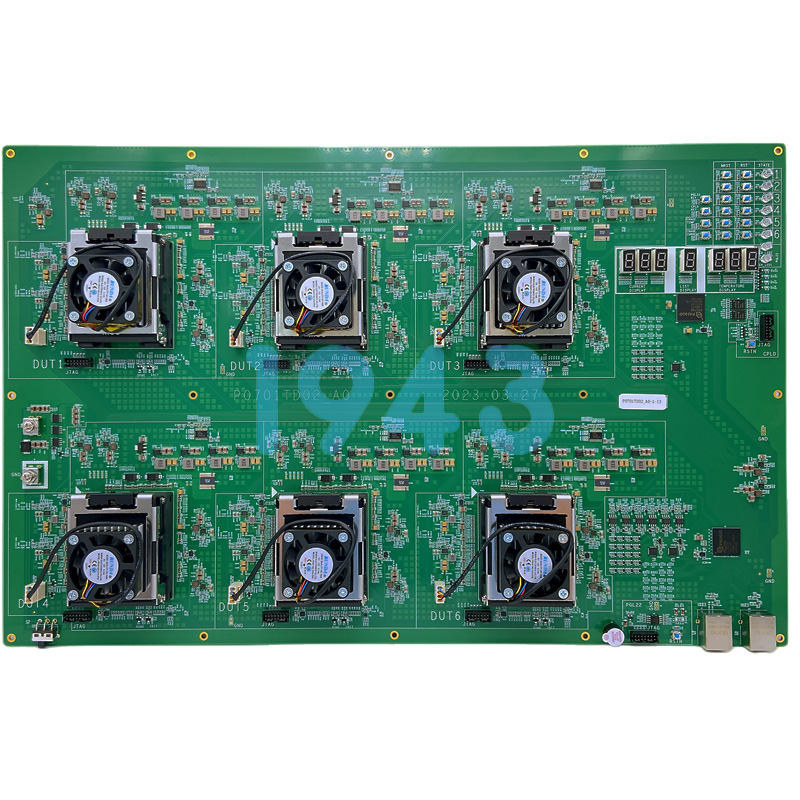

其次,驗證工藝可行性。不同的PCBA產品因元器件類型、密度、精度要求不同,適配的SMT貼片工藝也存在差異。打樣驗證過程中,可測試不同工藝參數(如貼裝精度、焊接溫度、回流時間等)對產品質量的影響,確定最優工藝方案,確保批量生產時工藝穩定、產品合格率達標。

最后,控制生產成本。小批量打樣的成本遠低于批量生產的返工、報廢成本。通過打樣驗證,可提前排查物料選型不當、工藝不合理等問題,避免量產階段因更換物料、調整工藝導致的成本增加與工期延誤,實現成本與效率的雙重優化。

二、專業PCBA打樣驗證的關鍵環節:全流程精準把控

優質的PCBA打樣驗證并非單一環節的測試,而是覆蓋“設計審核-物料驗證-工藝調試-性能測試”的全流程管控,每個環節都需嚴格把控細節。

1. 前期設計審核:從源頭規避問題

專業的PCBA打樣廠家會先對客戶提供的PCB設計文件、BOM清單進行全面審核。重點核查PCB布局的合理性(如散熱設計、信號干擾防護)、布線的規范性、元器件封裝與型號的匹配度,同時檢查BOM清單的完整性與準確性,提前告知客戶設計中存在的風險并給出優化建議,從源頭降低打樣失敗的概率。

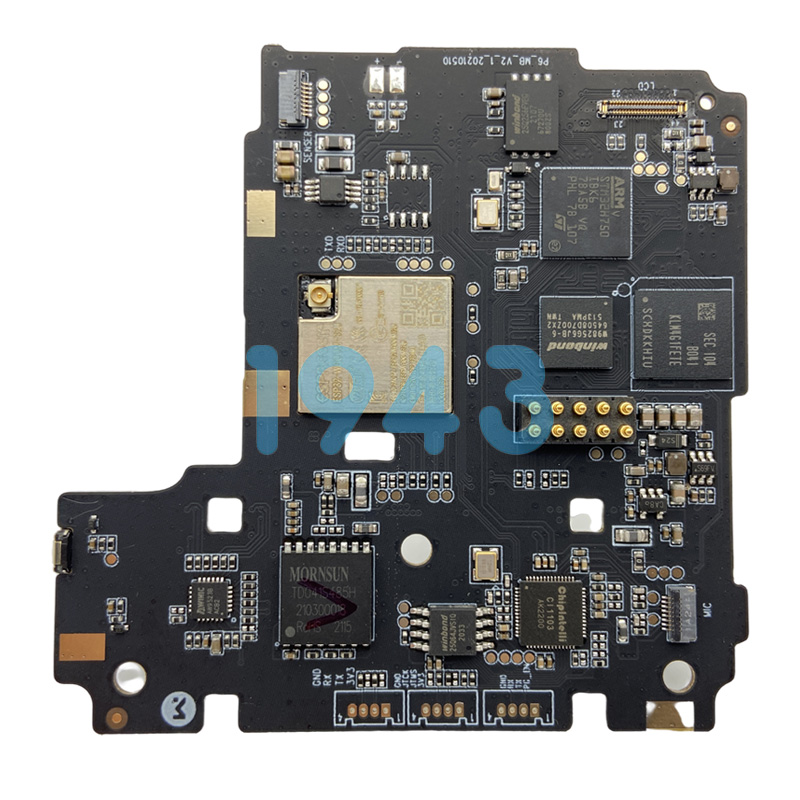

2. 物料選型驗證:保障適配性與穩定性

物料質量直接決定PCBA產品性能,打樣階段需對選用的PCB板、電子元器件等物料進行適配性驗證。一方面確認物料規格與設計要求一致,避免出現元器件無法安裝、引腳不匹配等問題;另一方面測試物料在特定工藝條件下的穩定性,排查物料本身的質量隱患,確保選用的物料符合產品性能需求。

3. 工藝參數調試:確定最優生產方案

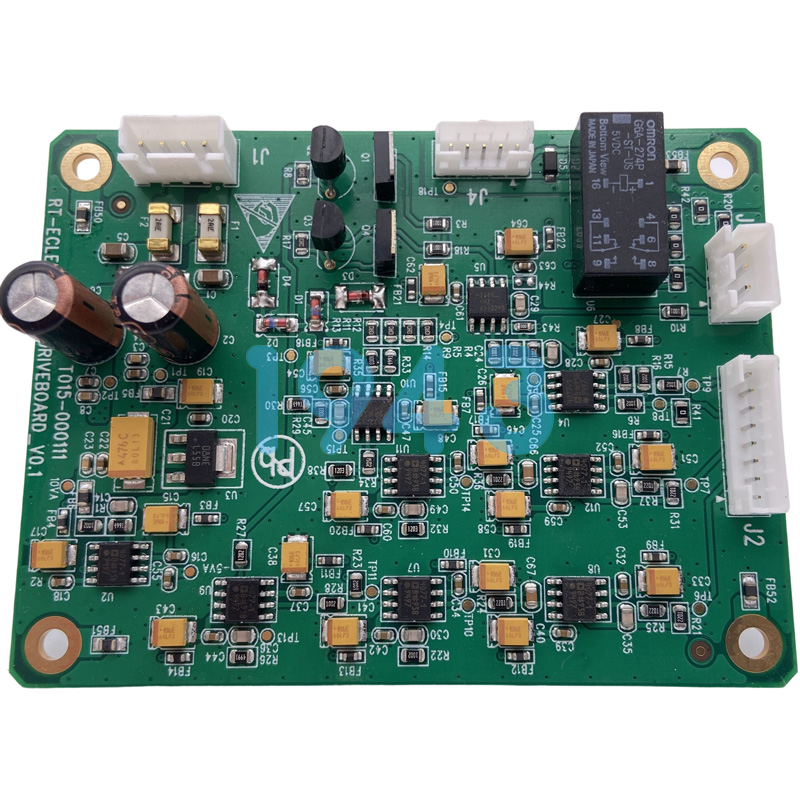

打樣過程中,技術人員會根據產品特性,逐步調試SMT貼片工藝參數。通過多次試生產,觀察不同貼裝精度、焊接溫度曲線下產品的焊接質量(如焊點飽滿度、無虛焊/連錫)、元器件貼裝準確性等,最終確定適配該產品的最優工藝參數組合,為批量生產提供標準化的工藝指導。

4. 全維度性能測試:確保產品達標

樣品制作完成后,需進行全維度的性能測試與外觀檢測。外觀檢測通過AOI光學檢測設備,排查貼裝偏移、焊點缺陷等問題;性能測試則根據產品設計要求,開展電氣性能測試、功能測試、穩定性測試等,驗證樣品是否滿足預設的性能指標。同時,對測試數據進行詳細記錄,為后續量產質量管控提供參考依據。

三、1943科技:專業PCBA打樣驗證,助力高效量產

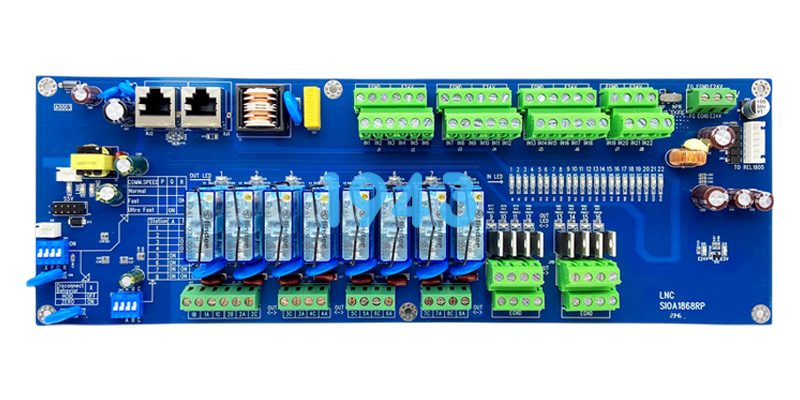

1943科技深知PCBA打樣驗證對企業生產的重要性,憑借專業的技術實力與完善的服務體系,為客戶提供高品質的PCBA打樣驗證服務。公司配備資深的設計審核團隊與技術工程師,可快速完成設計文件審核與優化建議輸出;采用高精度SMT貼片設備與全套檢測設備,確保打樣過程中工藝參數精準可控,樣品質量穩定可靠。

針對不同客戶的需求,1943科技可提供靈活的小批量打樣服務,支持從物料采購、工藝調試到樣品測試的全流程一站式服務,大幅縮短打樣周期,幫助客戶快速驗證設計方案。同時,公司建立了詳細的打樣檔案,對每個環節的測試數據、工藝參數進行記錄,為客戶后續批量生產提供完整的技術支撐。

PCBA打樣驗證是量產成功的前提,選擇一家專業的打樣廠家,能讓企業少走彎路、降低成本。1943科技以嚴謹的態度、專業的技術、高效的服務,為客戶的PCBA打樣驗證保駕護航。如果您有PCBA打樣驗證需求,或想了解更多打樣相關的技術問題,歡迎隨時咨詢1943科技,我們將為您提供定制化的解決方案。

2024-04-26

2024-04-26