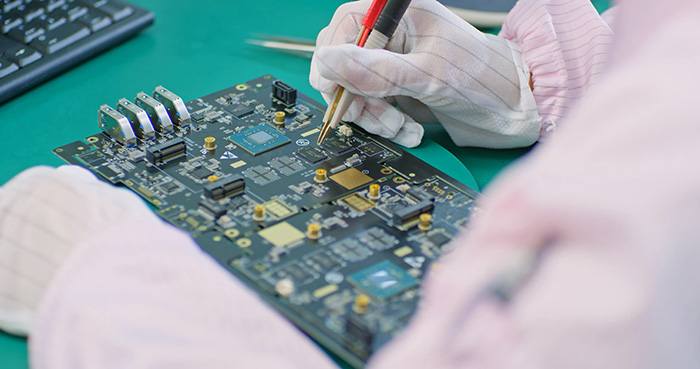

在SMT貼片與PCBA加工領域,質量是企業立足的核心根本,而首件檢驗(First Article Inspection, FAI)則是阻斷批量不良、降低生產損耗的“第一道安全閘”。無論是小批量定制還是大批量量產,若首件檢驗流程缺失或不規范,極易引發元器件錯料、極性反裝、焊接不良等連鎖問題,不僅會造成物料與工時的雙重浪費,更可能延誤交付周期,影響合作信任。作為專注SMT貼片加工的企業,1943科技深知首件檢驗的核心價值,將其納入全流程質量管理體系,以標準化、精細化的檢驗流程,為每一批產品的質量穩定保駕護航。

一、為何首件檢驗是PCBA加工的“必選項”而非“可選項”

首件檢驗并非簡單的“抽樣檢查”,而是對生產全要素的系統性驗證,其核心價值體現在三個關鍵維度:

其一,提前規避批量風險。SMT生產涉及海量微型元器件,型號、封裝差異細微,僅憑自動化設備難以完全避免錯料風險;同時,貼片機參數偏差、鋼網開孔異常、回流焊溫度曲線漂移等問題,在批量生產前難以直觀發現。通過首件檢驗,可在量產啟動前精準排查這些潛在問題,避免不良缺陷批量復制,大幅降低返工與報廢成本。

其二,驗證工藝穩定性。首件檢驗是對生產工藝方案的實際驗證,包括焊錫膏印刷質量、貼片精度、焊接參數適配性等核心環節。只有首件檢驗合格,才能確認當前工藝方案可滿足批量生產需求,確保后續產品質量的一致性與穩定性。

其三,夯實質量追溯基礎。完整的首件檢驗記錄包含物料信息、工藝參數、檢測數據等關鍵內容,形成可追溯的質量檔案。這不僅能為后續質量問題分析提供數據支撐,更能滿足行業對PCBA產品質量追溯的嚴格要求。

二、1943科技SMT/PCBA首件檢驗標準化流程

基于多年行業實踐,1943科技建立了一套覆蓋“前置準備-全維度檢測-判定閉環”的首件檢驗標準化流程,確保檢驗無死角、結果精準可靠:

(一)前置準備:筑牢檢驗基礎

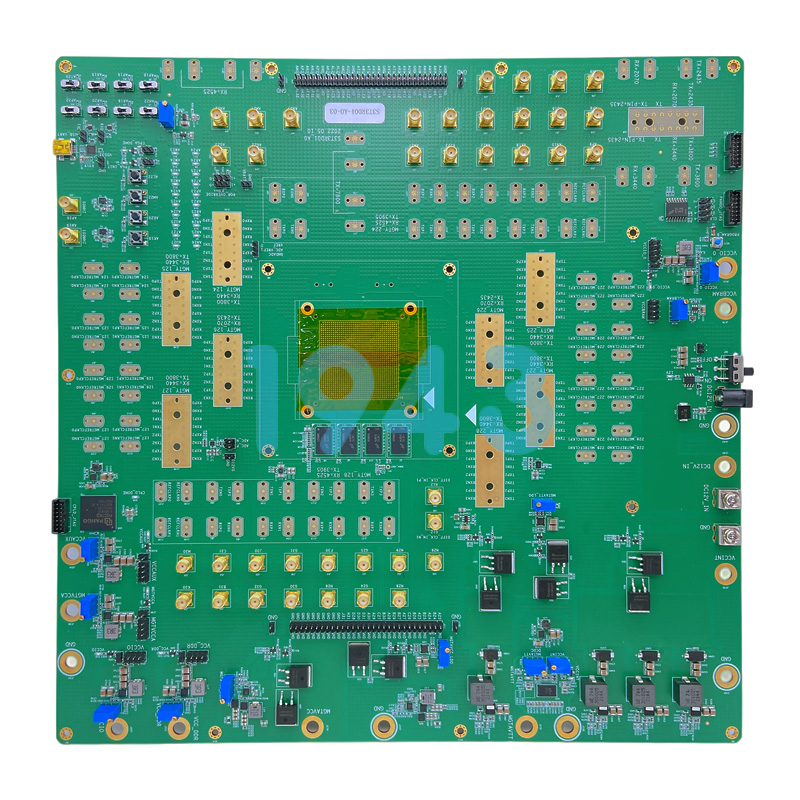

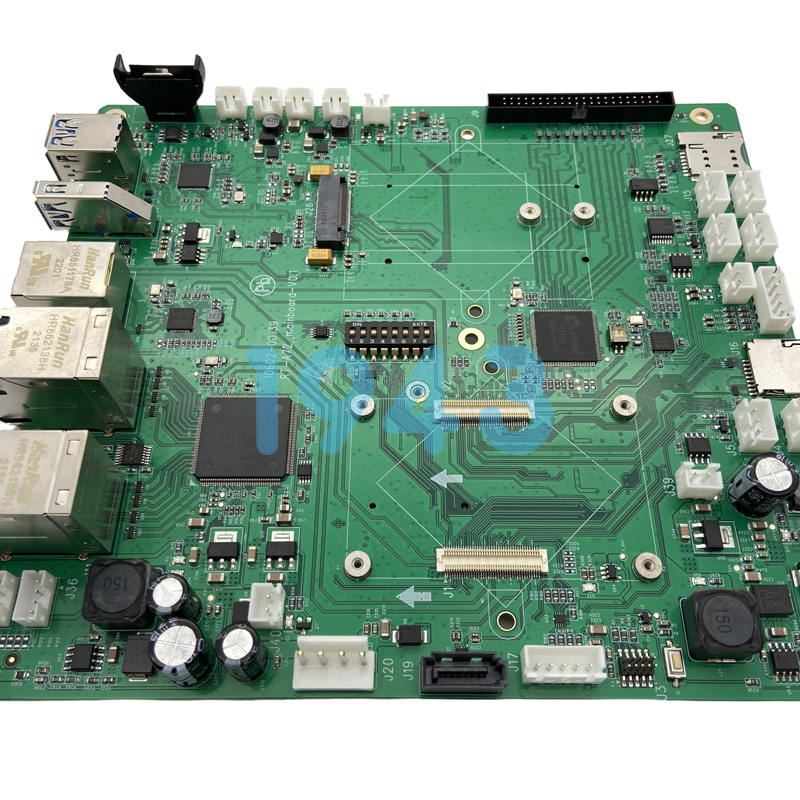

首件檢驗的高效開展,離不開充分的前置準備。1943科技明確要求檢驗前完成四項核心工作:一是文件資料核對,確保BOM清單(最新版本)、Gerber文件包、工藝指導書(SOP)、質量標準文件(參考IPC-A-610、IPC-7351等行業規范)版本一致、信息完整,避免因文件偏差導致判定失誤;二是設備工具校準,對AOI自動光學檢測設備、萬用表、X-Ray檢測機、放大鏡等核心檢測工具進行提前校準,確保檢測數據準確;三是物料樣品準備,確認首件生產所用PCB基板、元器件與量產物料批次一致,且PCB無氧化、元器件極性標識清晰,同時按量產工藝參數生產1-3片首件樣品,記錄實際生產參數;四是人員分工明確,由主導工程師統籌流程、檢測人員執行檢測、異常處理人員負責問題排查,確保各環節高效銜接。

(二)全維度檢測:層層遞進無死角

1943科技將首件檢測分為五個核心步驟,從物理核對到性能驗證,實現全維度覆蓋:

1. PCB基板基礎核查:核對PCB型號、版本號與文件一致,檢查外觀無變形、刮傷、焊盤氧化等問題,用卡尺測量關鍵尺寸,確保符合設計要求;

2. 元器件貼片全項核對:這是首件檢驗的核心環節,工作人員對照BOM與Gerber文件,逐位號核查元器件型號、封裝、批次是否匹配,通過AOI設備確認貼片位置偏移量符合工藝要求,無偏斜、疊件,同時重點核對二極管、IC等極性元器件的方向,確保與絲印標識一致,杜絕反裝風險;

3. 焊接質量與工藝參數核查:調取回流焊實際溫度曲線,確認各溫區參數與工藝指導書一致;按行業標準檢查焊點外觀,確保無虛焊、假焊、連錫,阻容件焊點呈“半月形”、IC引腳焊點飽滿,對BGA、QFN等特殊封裝,通過X-Ray檢測焊點空洞率(≤25%),規避可靠性風險;

4. 電氣性能基礎測試:根據產品特性執行通斷測試,排查開路、短路問題,對可上電的首件樣品進行電源引腳電壓測試,確保無過壓、欠壓,同時對LED指示燈、接口通信等簡單功能模塊進行基礎功能驗證;

5. AOI自動檢測+人工復核:先通過AOI設備加載對應程序完成自動缺陷識別,生成檢測報告,再由專業人員對AOI檢測結果(尤其是疑似缺陷)進行人工復核,重點核查細間距IC引腳變形、微小錫珠等AOI易漏檢細節。

(三)判定與閉環:不遺留任何問題

1943科技明確首件合格判定標準:元器件匹配、位置、極性100%符合要求,焊接質量達標,電氣性能無異常,無致命、嚴重缺陷,輕微缺陷數量不超過預設閾值。若首件不合格,立即啟動閉環處理流程:暫停量產避免不良擴大→工程團隊從文件、設備、物料、操作四個維度排查根源→針對性制定整改措施(如更新文件、校準設備、更換物料等)→整改后重新生產首件并檢驗,直至合格→詳細記錄異常原因、整改措施及檢驗結果,納入質量檔案,避免同類問題重復發生。

三、1943科技首件檢驗:不止于“合格判定”,更賦能品質升級

在1943科技看來,首件檢驗不僅是“合格與否的判定工具”,更是優化工藝、提升品質的重要抓手。我們采用“紙質+電子”雙歸檔模式,完整保存首件檢驗全流程數據,這些數據不僅是質量追溯的核心依據,更能為工藝優化提供精準支撐——通過分析首件檢驗中出現的共性問題,持續調整貼片機參數、優化回流焊溫度曲線、改進鋼網設計,推動生產工藝不斷升級,提升產品一次通過率(FPY)。

對于有SMT貼片/PCBA加工需求的企業而言,選擇重視首件檢驗的加工廠商,就是選擇了品質保障與成本可控。1943科技始終將首件檢驗貫穿每一批次生產的起始環節,以嚴苛的標準、專業的團隊、標準化的流程,為客戶筑牢質量第一道防線。若您有SMT貼片、PCBA加工相關需求,關注首件檢驗與全流程品質管控,歡迎咨詢1943科技,我們將為您提供定制化加工解決方案與可靠的品質保障。

2024-04-26

2024-04-26