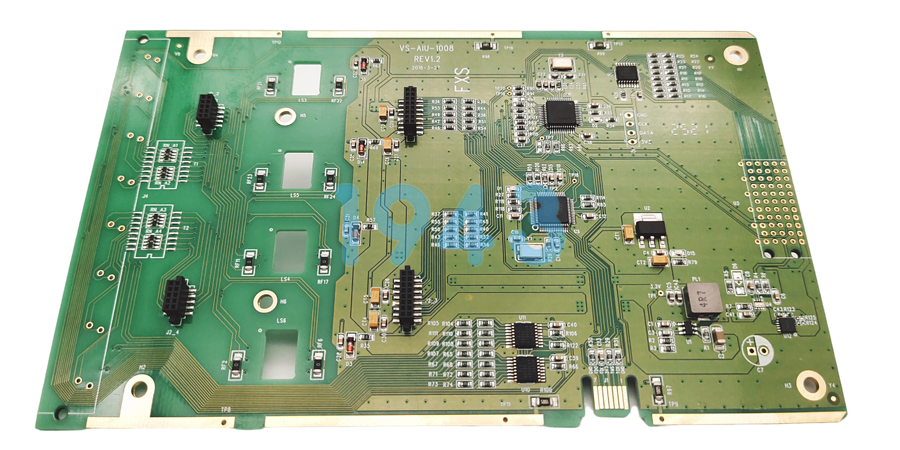

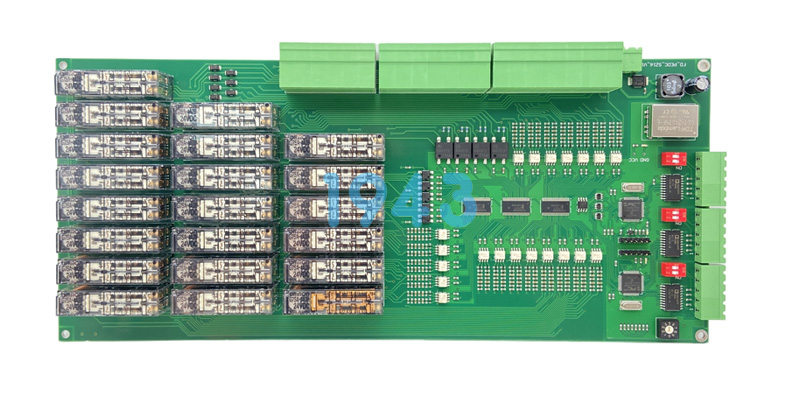

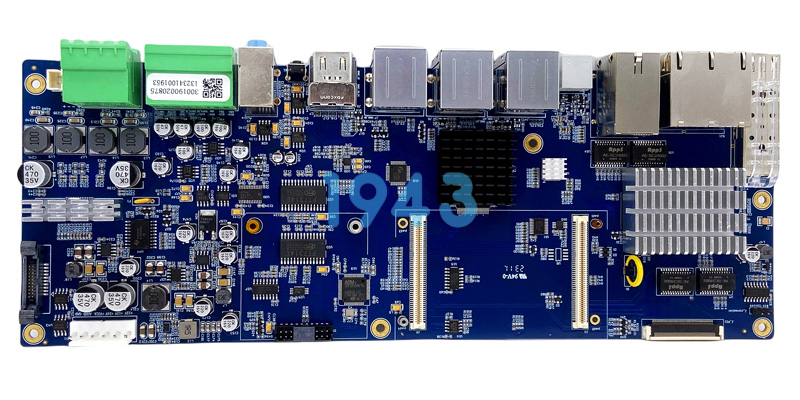

在電子制造領域,SMT貼片加工與PCBA(印刷電路板組裝)的質量直接取決于元器件選型的精準度。作為深耕行業多年的技術型工廠,1943科技深知:元器件選型不僅是技術決策,更是影響產品性能、生產良率與長期可靠性的關鍵環節。本文將從技術標準、工藝適配、成本優化三大維度,解析元器件選型的系統性方法論。

一、元器件選型的核心技術標準

1. 電氣性能匹配:從參數到場景的深度適配

元器件的電氣參數需與電路設計需求形成“精準映射”。例如,高頻電路需選擇低ESR(等效串聯電阻)的陶瓷電容,以減少信號損耗;功率電路則需優先評估元件的耐壓值與電流承載能力,預留20%以上的安全余量。

關鍵指標:

- 電阻:精度等級(±1%、±5%)、溫度系數(ppm/℃);

- 電容:容量穩定性、耐壓值、損耗角正切(tanδ);

- IC器件:工作電壓范圍、溫度漂移特性、封裝引腳間距(如QFP封裝需關注引腳間距是否小于0.5mm,避免貼裝風險)。

2. 可靠性驗證:從實驗室到生產線的全鏈路管控

元器件的可靠性需通過多維度測試驗證:

- 加速老化測試:模擬長期高溫高濕環境,評估元件壽命衰減曲線;

- 機械強度測試:包括跌落測試、板級彎曲測試(彎曲角度需>15°),確保元件在運輸與使用中不易脫焊;

- 環境適應性測試:鹽霧測試(48小時無腐蝕)、溫度沖擊測試(-40℃至125℃循環),驗證元件在極端條件下的穩定性。

二、SMT工藝適配性:從選型到生產的無縫銜接

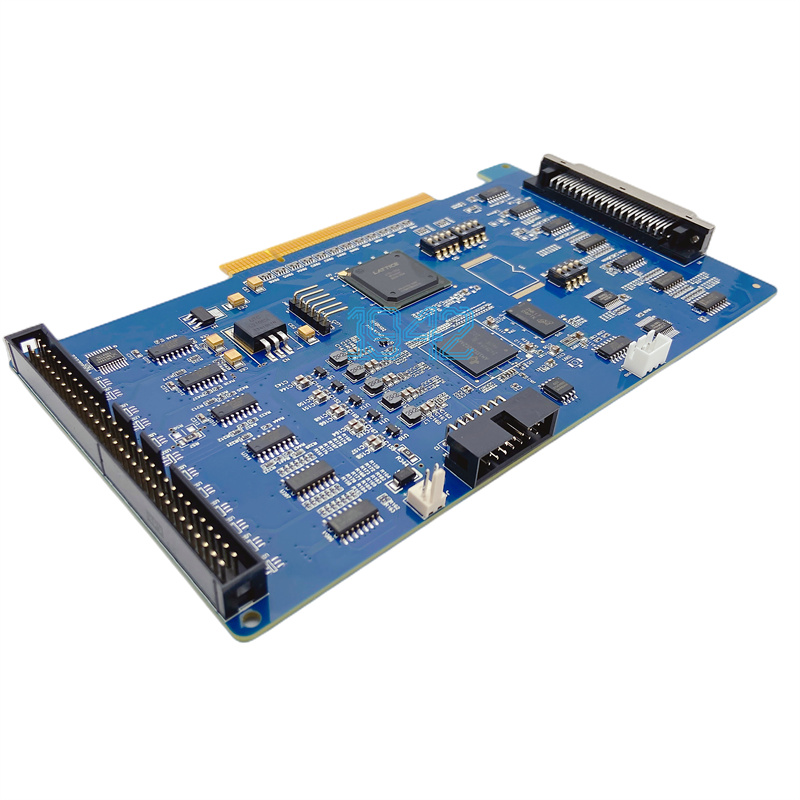

1. 封裝規格與貼片機兼容性

元器件封裝需符合行業通用標準,以匹配SMT設備的精密吸嘴。例如:

- 常規封裝:0402、0603尺寸的電阻電容,長寬誤差需控制在±0.1mm以內;

- 特殊封裝:BGA、QFN等器件需確認最小間距是否支持0.3mm貼裝精度,避免引腳短路風險;

- 異形元件:如不規則形狀的傳感器,需提前進行治具適配測試,確保貼裝穩定性。

2. 耐溫性能與回流焊工藝匹配

元器件需耐受無鉛回流焊的高溫沖擊(峰值溫度265℃±5℃),且通過多次溫度循環測試(-40℃至125℃)。例如:

- 焊端質量:引腳鍍層推薦采用化金或沉銀工藝,氧化層厚度<5nm,確保焊接可靠性;

- 引腳共面性:四邊引腳元件的共面度需≤0.1mm,防止虛焊或短路;

- 潮濕敏感等級(MSL):需規范存儲管理,避免元件吸潮導致爆板風險。

3. 包裝形式與產線效率優化

優先選擇編帶包裝的元器件,便于SMT產線智能飛達供料器實現高速貼裝。例如:

- 編帶間距:需與貼片機吸嘴匹配,減少換料時間;

- 引腳保護:包裝需防止元件在搬運中變形,尤其是細間距QFP封裝。

三、成本優化策略:從選型到供應鏈的全周期管理

1. 批量采購與VMI庫存模式

通過集中采購降低單價,同時采用VMI(供應商管理庫存)模式,減少庫存資金占用。例如:

- 批量折扣談判:與供應商簽訂階梯價協議,采購量越大單價越低;

- 安全庫存設定:根據生產周期動態調整庫存,避免缺料或積壓。

2. 替代元件評估與生命周期管理

在不影響性能的前提下,尋找性價比更高的替代元件,但需進行充分測試驗證。例如:

- 功能替代:用國產低ESR電容替代進口型號,成本降低30%;

- 生命周期預警:建立元器件數據庫,提前6個月預警停產風險,避免生產線中斷。

3. DFM(可制造性設計)成本優化

在設計階段融入成本考量,例如:

- 封裝標準化:優先選用0603等常規尺寸元件,降低采購與貼裝成本;

- 布局優化:減少信號傳輸路徑長度,降低寄生電感與電容,提升電路性能的同時減少調試成本。

結語:選型即戰略,細節定成敗

元器件選型是SMT貼片加工與PCBA制造的“第一道關卡”,其決策質量直接影響產品性能、生產效率與市場競爭力。1943科技通過建立元器件數據庫、嚴格供應商評估體系與全流程測試驗證機制,已成功幫助客戶降低15%以上的綜合成本,同時將生產良率提升至99.5%以上。

2024-04-26

2024-04-26