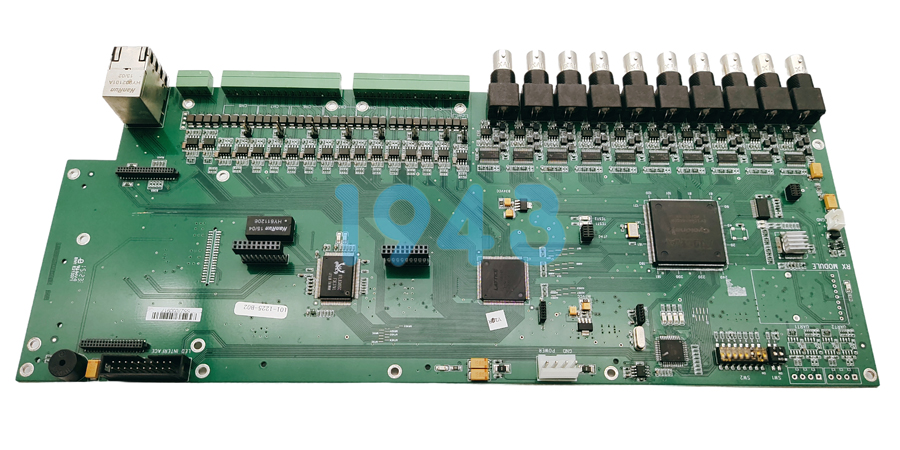

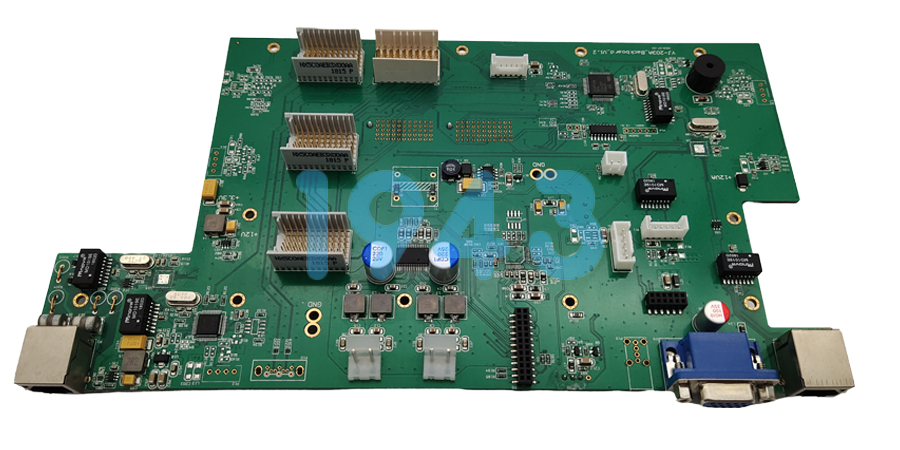

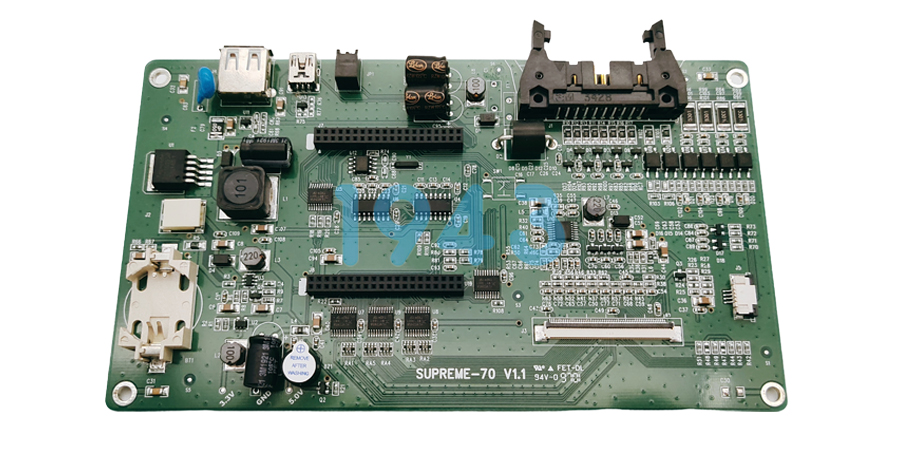

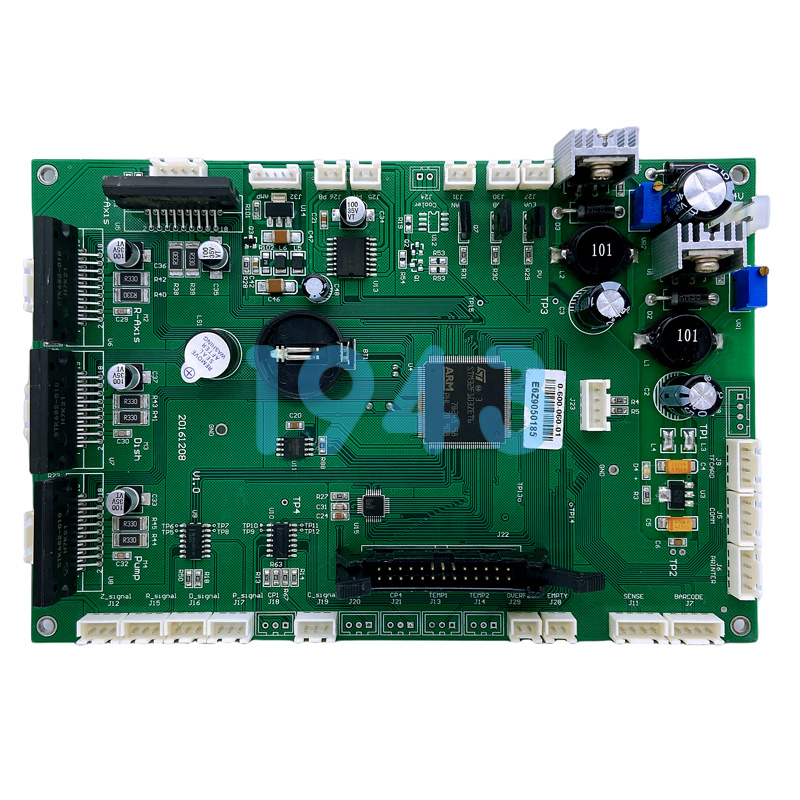

在SMT貼片與PCBA加工領域,PCB焊接是決定產品穩定性與使用壽命的關鍵工序。無論是高密度微型元件組裝,還是復雜模塊集成,每一個焊點的質量都直接關聯終端產品的運行效能。作為專注SMT貼片加工的企業,1943科技結合行業技術標準與實戰經驗,詳解PCB焊接的核心工藝、常見問題及質量控制要點,為電子制造企業提供專業參考。

一、主流PCB焊接工藝及應用場景

PCB焊接工藝的選擇需匹配元件類型、產品密度及生產規模,不同工藝各有其技術特性與適用場景:

1.回流焊:SMT貼片的核心焊接方式

回流焊是表面貼裝技術的核心流程,適用于微型化、高密度PCB組裝。其工藝流程分為三步:先通過鋼網將焊錫膏精準印刷至焊盤,再由高速貼片機將SMT元件定位貼裝,最后送入回流焊爐完成焊接。

溫度曲線控制是回流焊的關鍵,需嚴格劃分預熱區、保溫區、回流區與冷卻區。預熱區升溫速率控制在1-3℃/s,避免熱沖擊;回流區峰值溫度需高于焊料熔點30-40℃,確保焊料充分浸潤;冷卻區需控制降溫速率,防止焊點產生熱應力。加熱方式以熱風回流為主,具備加熱均勻、一致性強的優勢,能滿足0402等微小元件及細間距封裝的焊接需求。

2.波峰焊:通孔元件的批量焊接方案

波峰焊通過機械泵形成穩定的熔融焊錫波峰,讓插裝通孔元件的PCB底面與波峰接觸,借助毛細作用完成焊點成型,是批量處理插件電阻、電容、連接器的高效工藝。

工藝控制的核心在于三點:PCB需提前預熱至80-160℃,活化助焊劑并避免熱沖擊;波峰高度與PCB接觸角度控制在6-8度,確保焊料均勻覆蓋;焊接時間嚴格把控在3-5秒,避免出現虛焊或過焊。

3.手工焊接:精準返修與特殊場景應用

手工焊接憑借靈活性優勢,成為小批量生產、樣品制作及返修補焊的重要方式。其質量依賴工具選擇與操作規范:需根據元件尺寸匹配20W-80W功率的烙鐵及對應形狀的烙鐵頭,有鉛焊錫焊接溫度需高于熔點183℃,無鉛焊錫則需達到217℃以上。

操作時需遵循“先加熱焊盤與引腳,后送錫”的原則,烙鐵接觸時間控制在2-4秒,形成光亮、圓錐形的標準焊點。手工焊接尤其適合處理熱敏感元件或自動化設備難以觸及的焊接位置。

4.選擇性焊接:混合工藝的精密解決方案

針對通孔元件與SMT元件共存的復雜PCB,選擇性焊接通過微型波峰焊嘴進行局部定點焊接,可避免對已焊接的SMT元件造成二次熱沖擊。其核心優勢在于精準控制焊接區域,大幅節省焊料用量,適合高密度混裝板及高價值產品的焊接需求。

二、PCB焊接常見缺陷及解決方案

焊接缺陷是導致PCBA失效的主要原因,據行業標準數據,焊接缺陷占電子組裝失效的60%以上,需通過科學工藝優化實現有效控制:

1.虛焊:隱形的連接故障

虛焊表現為焊點潤濕不全,電氣連接不穩定,占焊接故障的42%。主要成因包括焊盤氧化、回流焊峰值溫度不足或助焊劑活性不夠。解決方案需從三方面入手:焊前對PCB進行120℃烘烤2小時,去除濕氣并活化焊盤;優化回流焊參數,確保峰值溫度達標;采用高活性助焊劑,促進焊料與焊盤形成穩定金屬間化合物層。檢測可結合X射線檢測與電測試,確保焊點內部連接完整。

2.橋連:相鄰引腳的短路隱患

橋連常見于高密度封裝,因焊料過量或流動過度導致相鄰引腳短路。解決核心在于控制焊膏用量與回流參數:鋼網開口需匹配引腳間距,0.5mm間距引腳的鋼網開口寬度應控制在0.23mm;預熱區溫度斜率控制在1-2℃/s,避免焊膏過早流動;通過AOI光學檢測實現實時監控,檢測率可達90%以上。

3.立碑:小型元件的傾斜問題

立碑現象多發生在0402、0201等小型元件,因兩端焊盤熱容差異過大或回流焊風速過高導致。需通過優化焊盤設計,確保兩端熱容差小于10%;調整回流焊參數,升溫斜率≤2℃/s,熱風速度控制在1m/s以下;借助AOI結合3D輪廓掃描,高效識別傾斜元件。

4.冷焊:表面完好的內部隱患

冷焊表現為焊點表面光滑但內部連接不牢固,源于焊接溫度不足或保溫時間不夠。解決方案需調整回流曲線,確保無鉛焊料峰值溫度達到235±5℃,液相線以上時間控制在90-120s;選擇ROM1級高活性助焊劑,增強焊料潤濕性;通過顯微切片分析驗證金屬間化合物層厚度,確保在1-5μm的合格范圍。

三、PCB焊接質量控制全流程規范

高質量焊接依賴全流程閉環管理,從前期準備到后期檢驗形成完整控制體系:

1.焊接前:基礎條件把控

物料控制需檢查PCB基板無變形、焊盤潔凈無氧化,元器件引腳無銹蝕、鍍層完好,焊料與助焊劑符合工藝要求并規范存儲。生產環境需維持22±2℃溫度、50±10%相對濕度,配備防靜電工作臺與手環,避免灰塵、油污污染及靜電損傷。設備方面需定期校準焊接設備參數,確保烙鐵溫度、回流焊爐溫等精準達標。

2.焊接中:關鍵參數管控

焊膏印刷環節需控制厚度公差±15μm,確保脫模速度在0.5-1.5mm/s;元器件貼裝需保證±25微米的定位精度,避免引腳偏移;回流焊與波峰焊需實時監控溫度曲線、傳送速度等核心參數,建立工藝參數檔案。操作人員需經過專業培訓,嚴格執行標準化操作流程。

3.焊接后:全面檢驗與改進

焊接完成后需通過多重檢測驗證質量:AOI光學檢測快速識別表面缺陷,X射線檢測穿透封裝檢查內部焊點,手工目視復檢關鍵部位。對不合格品及時返修,記錄缺陷類型與成因,通過統計過程控制體系持續優化工藝參數,降低百萬分率缺陷。

四、1943科技的PCB焊接技術優勢

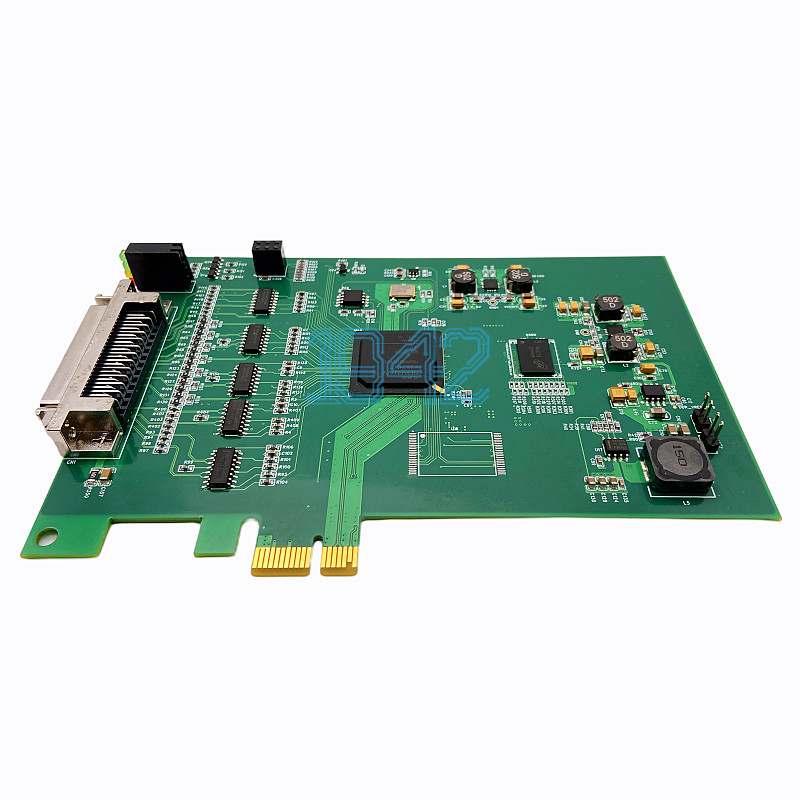

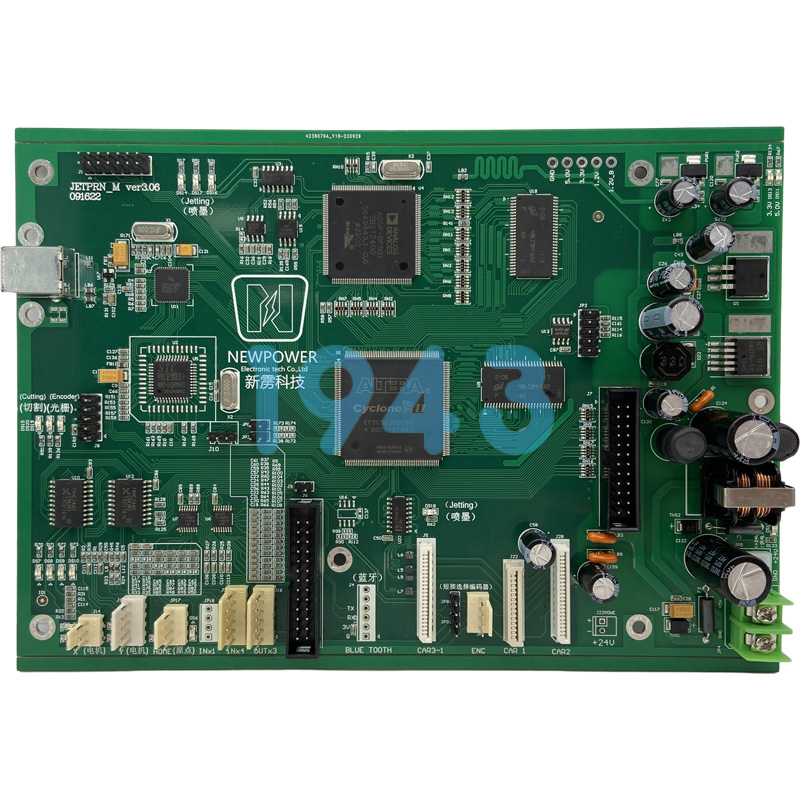

1943科技深耕SMT貼片與PCBA加工領域,以精準工藝控制與智能化設備為支撐,構建高品質PCB焊接服務體系:

- 設備保障:配備高精度回流焊爐、波峰焊設備及AI視覺檢測系統,AOI缺陷識別率超99.9%,確保焊接一致性與穩定性。

- 工藝能力:精通多種焊接工藝,可適配從微小元件到復雜混裝板的多樣化焊接需求,支持多品種、小批量柔性生產。

- 質量管控:建立全流程質量控制體系,從物料檢驗、工藝參數監控到成品檢測形成閉環,焊接良率保持在99.5%以上。

- 技術支持:提供焊接工藝優化咨詢,根據客戶產品特性定制專屬焊接方案,解決各類復雜焊接難題。

PCB焊接的精度與可靠性直接決定PCBA產品的核心競爭力,選擇專業的SMT貼片加工合作伙伴是保障產品質量的關鍵。1943科技憑借成熟的焊接技術、嚴格的質量管控與豐富的行業經驗,為各類電子制造企業提供高效、穩定的PCB焊接解決方案,助力客戶實現產品品質升級。

2024-04-26

2024-04-26