在SMT貼片加工行業(yè),PCBA焊接質(zhì)量直接決定終端產(chǎn)品的可靠性、穩(wěn)定性乃至使用壽命。無論是工業(yè)控制還是醫(yī)療電子領(lǐng)域,焊接缺陷如虛焊、假焊、橋連等問題,都可能導(dǎo)致產(chǎn)品故障、返工成本增加,甚至影響企業(yè)品牌信譽(yù)。作為深耕SMT貼片加工多年的廠家,1943科技結(jié)合實戰(zhàn)經(jīng)驗,總結(jié)出影響PCBA焊接質(zhì)量的5大核心因素,并針對性給出可落地的解決方案,助力行業(yè)伙伴提升生產(chǎn)良率。

一、焊料與助焊劑質(zhì)量:焊接的“基礎(chǔ)原料”關(guān)

1. 核心影響

焊料與助焊劑是PCBA焊接的核心原料,其質(zhì)量直接決定焊接接頭的強(qiáng)度與導(dǎo)電性。若焊料純度不足、含雜質(zhì)過多,會導(dǎo)致焊接時流動性差,易出現(xiàn)虛焊、焊點開裂等問題;助焊劑活性不足則無法有效去除焊盤與元器件引腳的氧化層,造成焊錫浸潤不良;而助焊劑揮發(fā)物過多或殘留量超標(biāo),不僅會引發(fā)焊接后腐蝕問題,還可能影響后續(xù)工序的穩(wěn)定性。

2. 解決方案

針對原料質(zhì)量問題,需建立全流程管控體系:首先,在采購環(huán)節(jié)明確質(zhì)量標(biāo)準(zhǔn),選擇符合行業(yè)規(guī)范的焊料(如Sn-Ag-Cu系列無鉛焊料),要求供應(yīng)商提供材質(zhì)證明與檢測報告;其次,建立原料入庫檢測機(jī)制,通過光譜分析儀檢測焊料成分純度,通過助焊劑活性測試與揮發(fā)物含量檢測,確保原料達(dá)標(biāo);最后,優(yōu)化存儲條件,焊料需存放在干燥、恒溫環(huán)境中,避免氧化受潮,助焊劑需按保質(zhì)期分類存放,嚴(yán)禁使用過期產(chǎn)品。

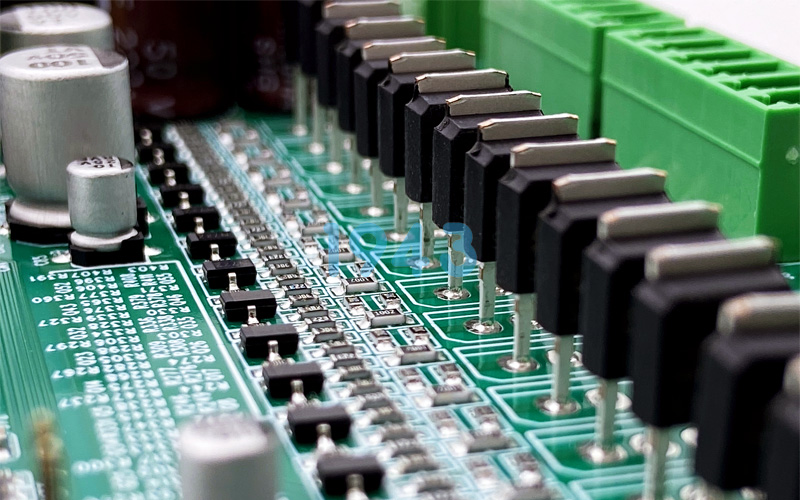

二、PCB設(shè)計合理性:焊接質(zhì)量的“先天基因”

1. 核心影響

PCB設(shè)計環(huán)節(jié)的疏漏往往會給后續(xù)焊接埋下隱患,成為“先天缺陷”。常見問題包括:焊盤尺寸設(shè)計不合理(過大易導(dǎo)致焊錫過多形成橋連,過小則焊錫不足造成虛焊)、焊盤間距過小引發(fā)橋連風(fēng)險、散熱焊盤缺失導(dǎo)致大功率元器件焊接時熱量流失過快、引腳布局密集區(qū)域未預(yù)留足夠焊接空間等。此外,PCB板的銅箔厚度、阻焊層開窗精度也會影響焊錫的浸潤效果與焊接穩(wěn)定性。

2. 解決方案

從設(shè)計源頭把控焊接質(zhì)量,需建立“設(shè)計-評審-優(yōu)化”閉環(huán):其一,制定標(biāo)準(zhǔn)化PCB設(shè)計規(guī)范,明確不同封裝元器件的焊盤尺寸、間距標(biāo)準(zhǔn)(如0402封裝元器件焊盤間距不小于0.3mm),針對大功率元器件增設(shè)散熱焊盤與導(dǎo)熱孔;其二,在設(shè)計完成后組織SMT工程師參與評審,重點核查焊盤布局、散熱設(shè)計、焊接空間等關(guān)鍵維度,提前規(guī)避可預(yù)見風(fēng)險;其三,對特殊元器件(如BGA、QFP),提供針對性設(shè)計指導(dǎo),如BGA焊盤需采用阻焊層定義方式,確保焊錫球與焊盤精準(zhǔn)匹配。

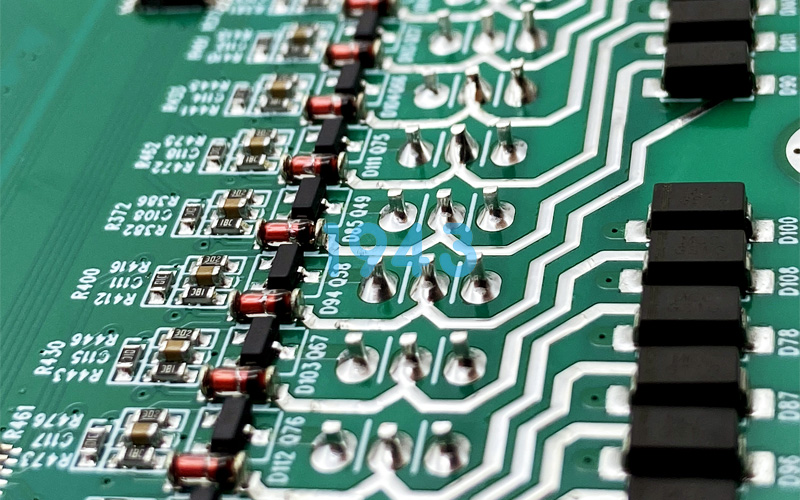

三、貼裝精度:焊接質(zhì)量的“精準(zhǔn)執(zhí)行”關(guān)

1. 核心影響

SMT貼裝環(huán)節(jié)的精度直接決定元器件引腳與PCB焊盤的對位準(zhǔn)確性,是避免虛焊、橋連的關(guān)鍵。貼裝偏移(如元器件引腳未完全覆蓋焊盤)會導(dǎo)致焊錫無法充分浸潤引腳,形成虛焊;貼裝壓力過大可能壓損元器件引腳或PCB焊盤,影響導(dǎo)電性能;而吸嘴磨損、定位系統(tǒng)偏差等設(shè)備問題,會導(dǎo)致批量貼裝精度下降,引發(fā)規(guī)模化焊接缺陷。

2. 解決方案

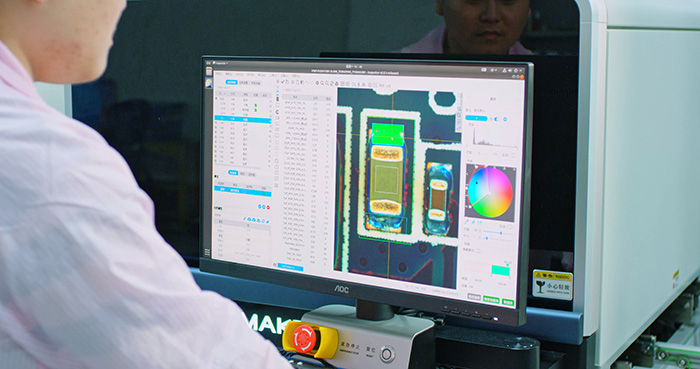

提升貼裝精度需從設(shè)備、工藝、檢測三方面發(fā)力:首先,定期對貼片機(jī)進(jìn)行維護(hù)校準(zhǔn),重點檢查吸嘴磨損情況、定位相機(jī)精度、傳動系統(tǒng)穩(wěn)定性,確保設(shè)備重復(fù)定位精度控制在±0.03mm以內(nèi);其次,針對不同封裝元器件選擇適配吸嘴(如細(xì)間距元器件采用專用防刮吸嘴),優(yōu)化貼裝參數(shù)(如貼裝壓力根據(jù)元器件重量調(diào)整為0.1-0.3N);最后,建立首件檢測制度,每批產(chǎn)品貼裝首件后,通過AOI(自動光學(xué)檢測)設(shè)備核查貼裝偏移量,確認(rèn)合格后方可批量生產(chǎn)。、

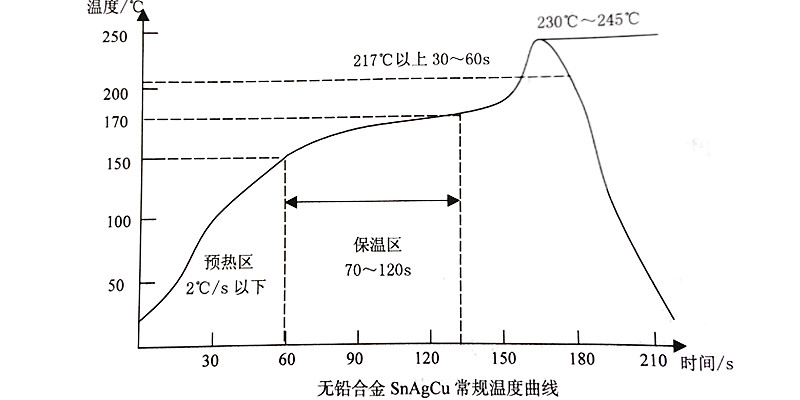

四、焊接工藝參數(shù):焊接質(zhì)量的“核心調(diào)控”點

1. 核心影響

焊接工藝參數(shù)(如溫度曲線、焊接時間、傳送速度)是決定焊接效果的核心變量,參數(shù)不合理易引發(fā)多種缺陷。以回流焊為例,預(yù)熱階段溫度升溫過快會導(dǎo)致元器件受熱不均出現(xiàn)開裂,峰值溫度過低會導(dǎo)致焊料未完全熔融形成虛焊,峰值溫度過高則會燒毀元器件;波峰焊中,焊錫溫度過高會加速焊盤氧化,傳送速度過快則會導(dǎo)致焊接時間不足,浸潤不充分。

2. 解決方案

實現(xiàn)工藝參數(shù)精準(zhǔn)調(diào)控需遵循“差異化設(shè)定+動態(tài)優(yōu)化”原則:其一,根據(jù)元器件類型、PCB材質(zhì)制定差異化溫度曲線,如普通片式元器件回流焊峰值溫度設(shè)定為235-245℃,BGA元器件因散熱需求設(shè)定為240-250℃,預(yù)熱階段升溫速率控制在1-3℃/s;其二,波峰焊需匹配焊錫溫度(無鉛焊錫通常為250-260℃)與傳送速度(一般為1.2-1.8m/min),確保焊接時間控制在3-5s;其三,批量生產(chǎn)前進(jìn)行工藝試產(chǎn),通過爐溫測試儀采集溫度曲線,結(jié)合AOI檢測結(jié)果優(yōu)化參數(shù),生產(chǎn)過程中每2小時抽檢一次爐溫曲線,確保參數(shù)穩(wěn)定。

五、焊接環(huán)境:焊接質(zhì)量的“外部保障”線

1. 核心影響

焊接環(huán)境的溫濕度、潔凈度直接影響焊料活性與PCB、元器件的穩(wěn)定性。環(huán)境濕度超標(biāo)(如相對濕度>60%)會導(dǎo)致PCB焊盤吸潮,焊接時易出現(xiàn)錫珠、空洞;溫度波動過大(如±5℃以上)會影響貼片機(jī)定位精度與焊料熔融穩(wěn)定性;空氣中的粉塵、油污會污染焊盤與元器件引腳,降低焊錫浸潤效果,引發(fā)虛焊。此外,靜電防護(hù)不到位會損壞敏感元器件,間接影響焊接后產(chǎn)品性能。

2. 解決方案

構(gòu)建穩(wěn)定潔凈的焊接環(huán)境需建立全流程管控:首先,搭建恒溫恒濕車間,將溫度控制在20-26℃,相對濕度控制在40%-60%,配備除濕機(jī)與空調(diào)系統(tǒng)實現(xiàn)實時調(diào)控;其次,建立車間潔凈度管理制度,每日對地面、設(shè)備進(jìn)行除塵清潔,操作人員需穿戴防靜電服、手套,避免油污污染;最后,完善靜電防護(hù)體系,車間接地電阻控制在4Ω以內(nèi),貼片機(jī)、回流焊等設(shè)備配備靜電消除器,元器件存儲采用防靜電包裝袋,從源頭規(guī)避靜電損傷。

六、1943科技:以全流程管控筑牢焊接質(zhì)量防線

PCBA焊接質(zhì)量的管控是一項系統(tǒng)工程,需貫穿原料采購、設(shè)計評審、貼裝焊接、環(huán)境保障等全流程。1943科技作為專業(yè)SMT貼片加工廠,始終將焊接質(zhì)量作為核心競爭力,通過建立“原料檢測-設(shè)計協(xié)同-設(shè)備校準(zhǔn)-工藝優(yōu)化-環(huán)境管控”五大體系,搭配AOI+X-Ray雙重檢測手段,將焊接良率穩(wěn)定在99.7%以上。

若您在PCBA焊接質(zhì)量管控中遇到難題,或有SMT貼片加工需求,歡迎聯(lián)系1943科技,我們將以專業(yè)技術(shù)為您提供定制化解決方案,助力您的產(chǎn)品提質(zhì)增效!

2024-04-26

2024-04-26