在電子制造領域,PCBA(印刷電路板組件)加工是實現電子產品功能的關鍵環節。隨著市場需求的多樣化,企業面臨著PCBA加工與代工代料兩種模式的選擇。本文將分享這兩種模式的區別,并提供選擇建議,以幫助企業在生產過程中做出最優決策。

一、PCBA加工與代工代料的定義

(一)PCBA加工

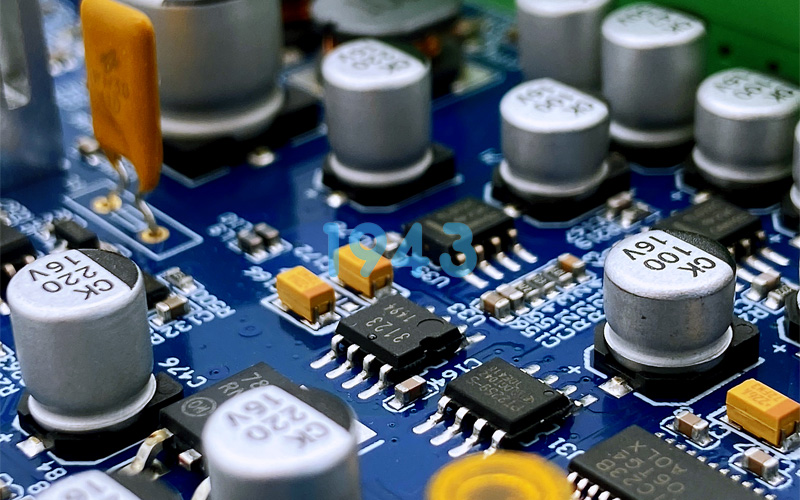

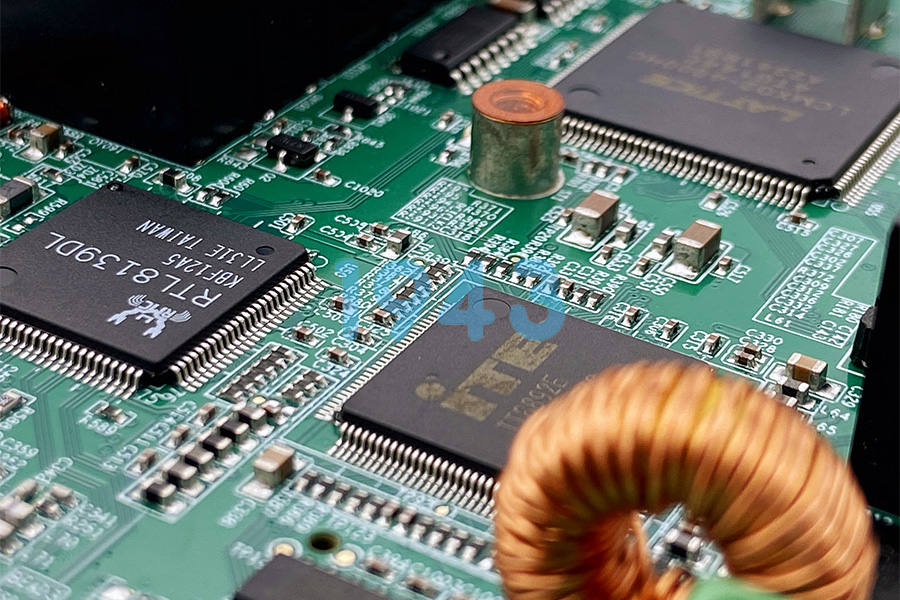

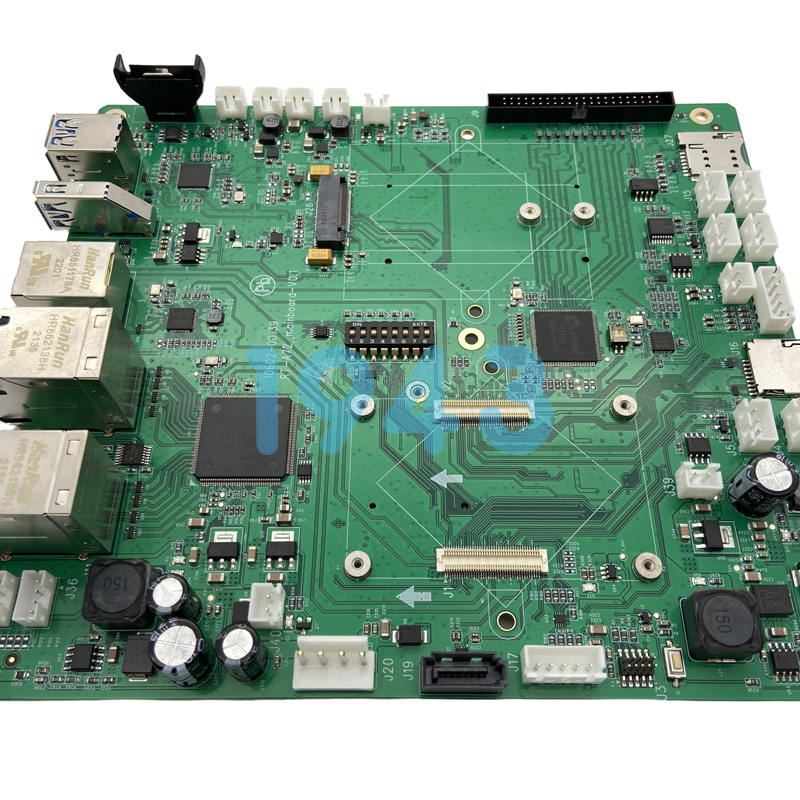

PCBA加工是指企業自行采購原材料(如電子元器件、PCB板等),委托專業的貼片加工廠進行貼片組裝,最終完成PCBA的生產過程。這種模式下,企業對原材料的質量和供應有較強的控制權,能夠根據自身需求靈活調整采購計劃。

(二)代工代料

代工代料是指貼片加工廠不僅提供貼片組裝服務,還負責采購原材料。企業只需提供產品設計文件和生產要求,由加工廠完成從原材料采購到成品組裝的全過程。這種模式減少了企業的采購環節,降低了管理成本。

二、PCBA加工與代工代料的區別

(一)原材料采購責任

- PCBA加工:企業自行采購原材料,需要對原材料的質量、規格和供應穩定性負責。企業可以根據自身的技術標準和質量要求,選擇合適的供應商,確保原材料符合產品設計要求。

- 代工代料:加工廠負責原材料采購,企業需要對加工廠的供應商管理體系進行評估。加工廠通常有固定的供應商渠道,能夠快速響應原材料需求,但企業對原材料的直接控制權相對較弱。

(二)成本控制

- PCBA加工:企業自行采購原材料,能夠通過批量采購、長期合作等方式降低原材料成本。同時,企業可以根據生產計劃靈活調整采購量,減少庫存積壓。然而,企業需要承擔原材料采購過程中的風險,如價格波動、供應中斷等。

- 代工代料:加工廠在采購原材料時,會根據訂單量進行批量采購,通常能夠獲得一定的價格優惠。企業無需承擔原材料采購風險,但需要支付加工廠的原材料采購成本和管理費用。在訂單量較小時,代工代料的成本可能相對較高。

(三)生產周期

- PCBA加工:企業需要提前采購原材料,并將原材料運輸至貼片加工廠。原材料采購和運輸時間會影響整體生產周期。如果原材料供應及時,生產周期主要取決于貼片加工廠的生產效率。

- 代工代料:加工廠在收到訂單后,會同時啟動原材料采購和貼片生產流程。由于加工廠在原材料采購方面具有一定的經驗和資源,能夠更高效地完成原材料采購,從而縮短生產周期。

(四)質量控制

- PCBA加工:企業在原材料采購環節能夠進行嚴格的檢驗和篩選,確保原材料質量符合要求。在貼片加工過程中,企業可以派遣技術人員到加工廠進行現場監督,及時發現和解決質量問題。

- 代工代料:加工廠需要建立完善的原材料質量控制體系,確保采購的原材料符合企業要求。企業需要對加工廠的質量管理體系進行評估,并在成品檢驗環節加強質量控制,以確保產品質量。

三、如何根據需求選擇PCBA加工與代工代料

(一)企業規模與資源

- 大型企業:通常具有完善的供應鏈管理體系和強大的采購能力,能夠自行采購高質量的原材料。選擇PCBA加工模式,可以更好地控制原材料成本和質量,同時利用自身的資源優勢與貼片加工廠進行深度合作,實現生產效率的提升。

- 中小企業:資源相對有限,采購能力和供應鏈管理經驗不足。選擇代工代料模式,可以減少采購環節的工作量和管理成本,將精力集中在產品研發和市場拓展上。同時,借助加工廠的供應鏈資源,能夠快速響應市場需求,縮短產品上市時間。

(二)產品特點

- 高精度、高可靠性產品:如航空航天、醫療設備等領域的電子產品,對原材料質量和生產工藝要求極高。企業應選擇PCBA加工模式,自行采購經過嚴格認證的原材料,并與專業的貼片加工廠合作,確保產品質量符合行業標準。

- 消費類電子產品:市場競爭激烈,產品更新換代快。選擇代工代料模式,可以快速響應市場變化,縮短生產周期,降低生產成本,提高產品的市場競爭力。

(三)訂單量與穩定性

- 大批量訂單:企業具有穩定的訂單來源,且訂單量較大。選擇PCBA加工模式,通過批量采購原材料,能夠獲得價格優勢,降低單位成本。同時,穩定的訂單量可以保障貼片加工廠的生產效率,實現雙方的互利共贏。

- 小批量訂單:訂單量不穩定,且單次訂單量較小。選擇代工代料模式,企業無需承擔原材料庫存壓力,加工廠可以根據訂單量靈活調整原材料采購和生產計劃,降低企業的運營成本。

四、結論

PCBA加工與代工代料各有優劣,企業在選擇時需要綜合考慮自身規模、產品特點、訂單量等因素。對于大型企業或生產高精度產品的企業,PCBA加工模式能夠更好地滿足其對原材料質量和生產過程控制的要求;而對于中小企業或生產消費類電子產品的企業,代工代料模式則更具成本效益和靈活性。企業在做出選擇時,應與貼片加工廠充分溝通,了解其生產能力、質量管理體系和供應鏈資源,以確保選擇的模式能夠滿足企業的生產需求,提升企業的市場競爭力。

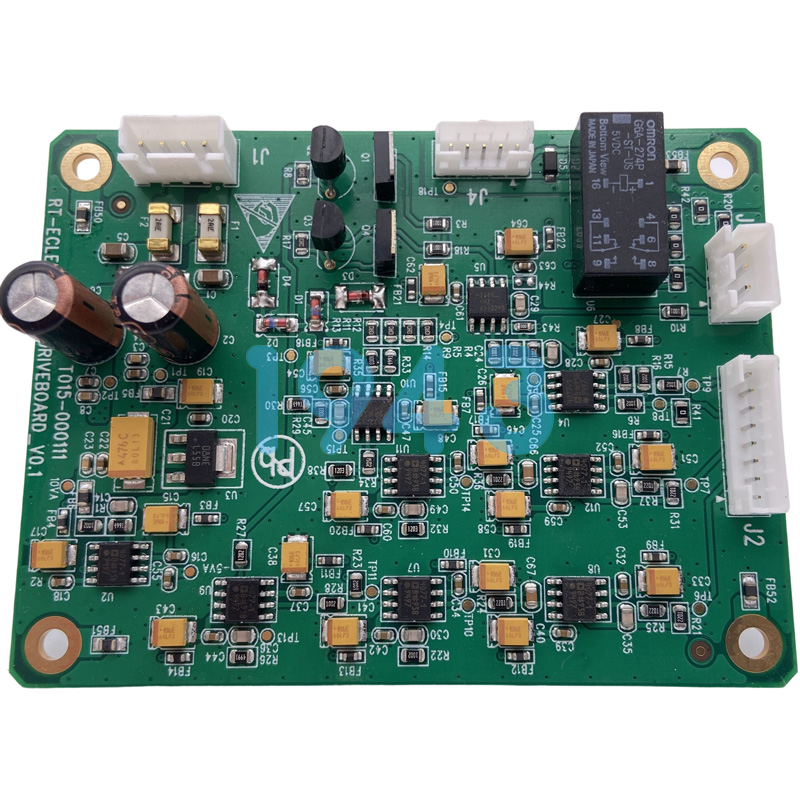

1943科技作為專業的SMT貼片加工廠,擁有先進的生產設備和完善的質量管理體系,能夠為客戶提供優質的PCBA加工和代工代料服務。我們將根據客戶的需求,提供個性化的解決方案,助力客戶實現高效生產與質量保障。

2024-04-26

2024-04-26