深圳1943科技深耕SMT貼片加工領域,針對客戶對快速打樣、緊急交付的核心需求,推出“24小時打樣+48小時小批量交付”加急服務,通過全流程優化與智能化管理,助力客戶搶占市場先機。以下從技術實力、流程效率、質量保障三大維度,詳解1943科技如何實現高效交付。

一、加急服務核心優勢:技術+設備雙驅動?

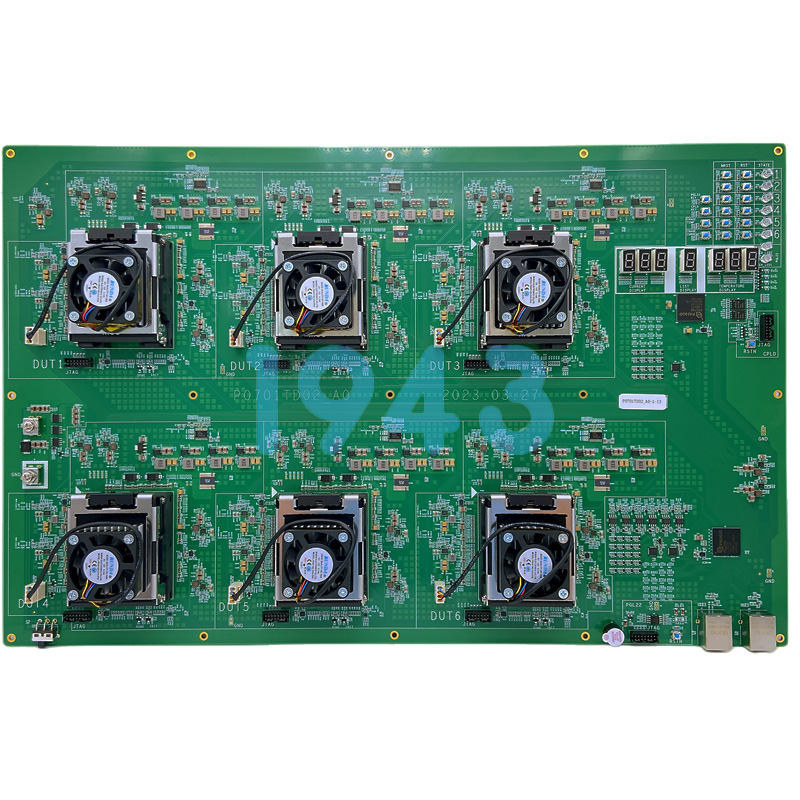

- 柔性生產排期系統? 針對小批量、多批次訂單,1943科技采用獨立排產管理系統,支持插單、加急等靈活調度。通過智能算法自動匹配設備資源,打樣訂單最快24小時交付,加急訂單48小時完成小批量生產,常規訂單72小時交付。

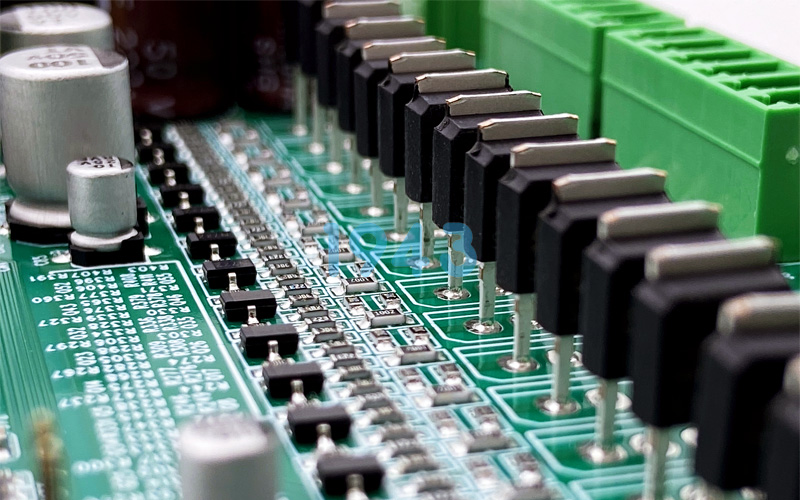

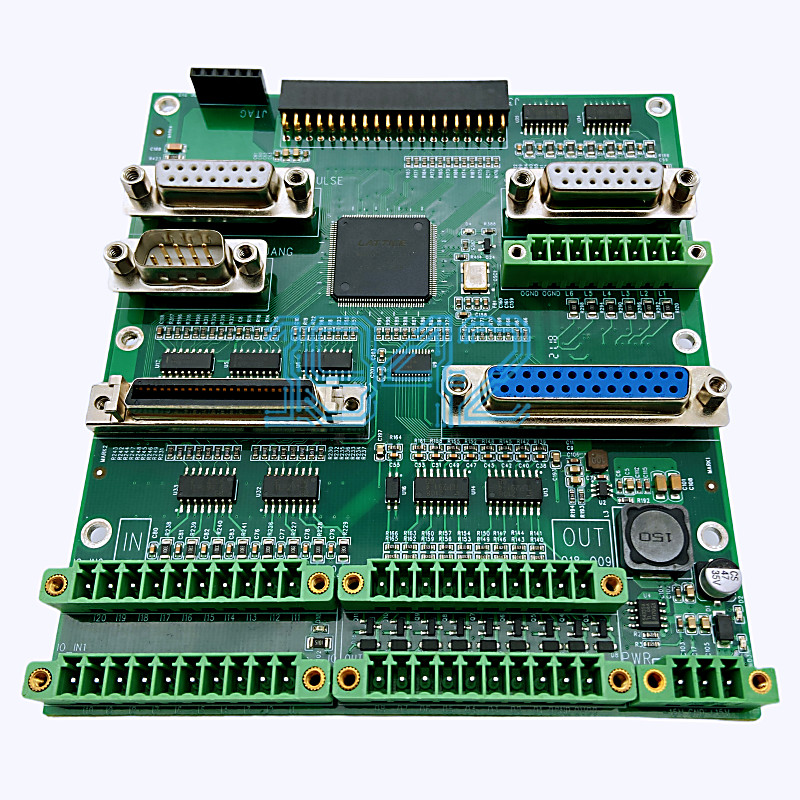

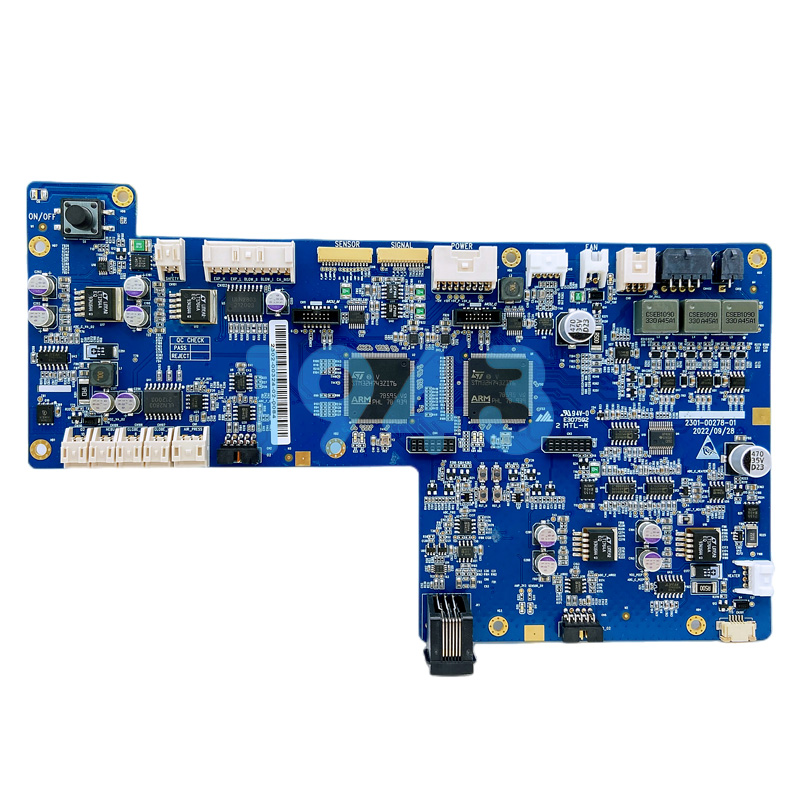

- 高精度設備集群? 配備5條高速SMT貼片線及2條精密線,日均產能達1532萬焊點,設備利用率高達95%。關鍵工藝支持0201元件及0.3mm間距BGA貼裝,貼片精度±0.03mm,首件良品率≥98%。

- 智能供應鏈協同? 建立急單專屬物料庫,覆蓋95%常用貼片元件,實現3小時內完成物料調配。稀缺物料通過全球供應鏈網絡4小時內啟動緊急采購,避免因缺料延誤生產。

二、加急流程全周期管理:從文件到交付的極致效率?

- 需求響應(1小時內)?

- 文件審核:客戶提交Gerber文件、BOM表后,工程師1小時內完成可制造性評估(DFM),同步出具工藝建議書。

- 資源鎖定:系統自動分配產線資源,優先啟動設備調試與物料準備,避免傳統串行流程的等待時間。

- 生產執行(24-48小時)?

- 貼片與檢測同步:采用“邊生產邊檢測”模式,每批次貼片完成后立即進行AOI光學檢測,缺陷率實時反饋至產線,減少返工率。

- 跨工序協同:錫膏印刷、貼裝、回流焊等環節通過MES系統實時監控,關鍵參數(如爐溫曲線)自動優化,確保工藝一致性。

- 交付與追溯(1小時內)?

- 成品打包:完成檢測后4小時內完成防靜電包裝,同步生成檢測報告、工藝參數記錄等文件。

- 物流追蹤:支持順豐、EMS等專線物流,珠三角地區次日達,長三角及華北地區2日達。

三、質量管控體系:快而不糙的底層邏輯?

- 全流程檢測機制?

- 首件三檢:首件產品需通過目檢、AOI檢測、X-Ray抽檢三重驗證。

- 過程監控:SPI(錫膏厚度檢測)與AI視覺檢測結合,焊點缺陷率≤50ppm,遠超行業平均水平。

- 環境與工藝標準化?

- 千級無塵車間:溫濕度控制在±1℃/±5%RH,減少環境波動對貼片精度的影響。

- 工藝參數庫:針對不同封裝(如QFN、BGA)預設最優參數,支持一鍵調用,縮短調機時間。

四、合作保障:讓快速交付更可靠?

- 風險預案?

- 設備冗余:關鍵設備(如貼片機)配置備用機組,突發故障時15分鐘內切換,確保生產連續性。

- 工程團隊:7×24小時工程師輪班,支持遠程技術指導與現場問題處理。

- 透明化服務?

- 客戶門戶系統:實時查看訂單進度、檢測報告及物流信息,支持在線反饋與緊急需求提報。

- 售后跟蹤:交付后7日內提供免費工藝復盤報告,協助客戶優化后續生產。

1943科技通過“智能排產+精密設備+全流程質控”三位一體的加急服務體系,為電子制造企業提供高效、可靠的SMT貼片打樣解決方案。無論是研發驗證、小批量試產還是緊急訂單處理,我們承諾以“快人一步”的交付速度與“零缺陷”的品質標準,助力客戶搶占市場先機。

2024-04-26

2024-04-26