在電子產品研發周期不斷壓縮的今天,從PCBA打樣到量產的高效銜接已成為企業搶占市場的核心競爭力。作為深圳專業SMT貼片加工廠,1943科技通過結構化NPI(新產品導入)流程,實現打樣驗證與量產交付的無縫對接,助力客戶縮短30%以上導入周期,一次性量產成功率穩居行業前列。本文將分享1943科技如何通過六大核心階段,打通從設計驗證到規模化生產的全鏈路。

一、資料接收與工程評審:從源頭規避風險

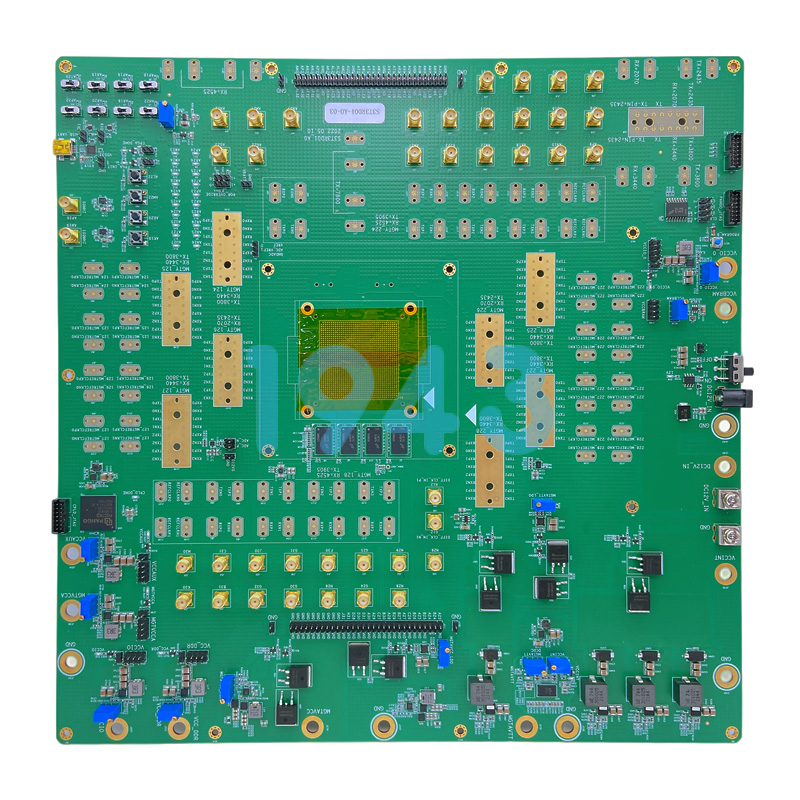

NPI的第一步并非“生產”,而是“防錯”。客戶提交Gerber文件、BOM清單、坐標文件及工藝要求后,1943科技工程團隊將啟動DFM(可制造性設計)分析:檢查焊盤設計合理性(如QFN接地焊盤是否開透氣孔)、0.4mm pitch IC是否加偷錫焊盤、拼板方式是否規避V-CUT切天線風險等。同時評估特殊封裝(如0201電容、BGA芯片)的工藝可行性,識別長交期、高仿冒風險物料并提供替代建議。此階段輸出《工程評審報告》,明確工藝難點與改進方向,避免“帶病投產”。

二、樣品打樣:快速驗證設計可行性

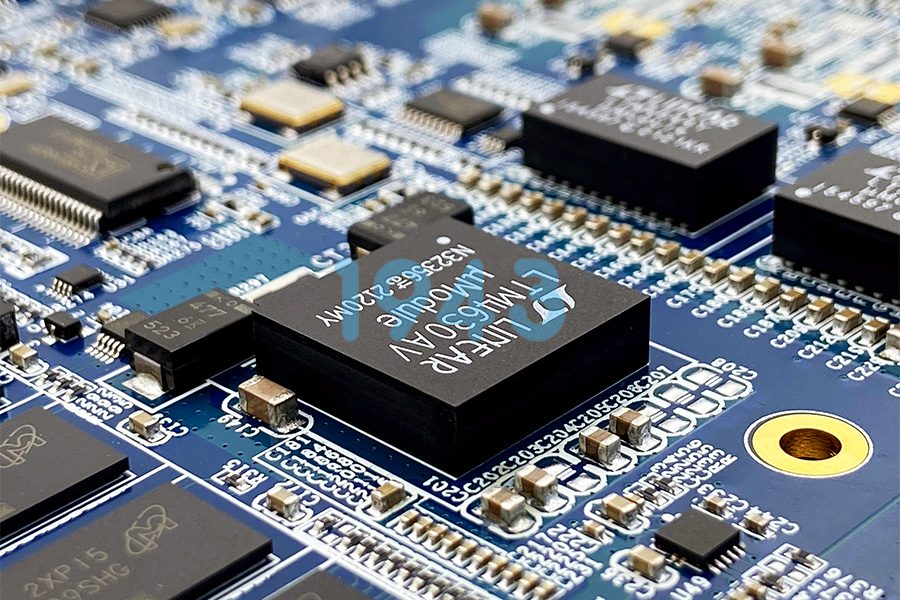

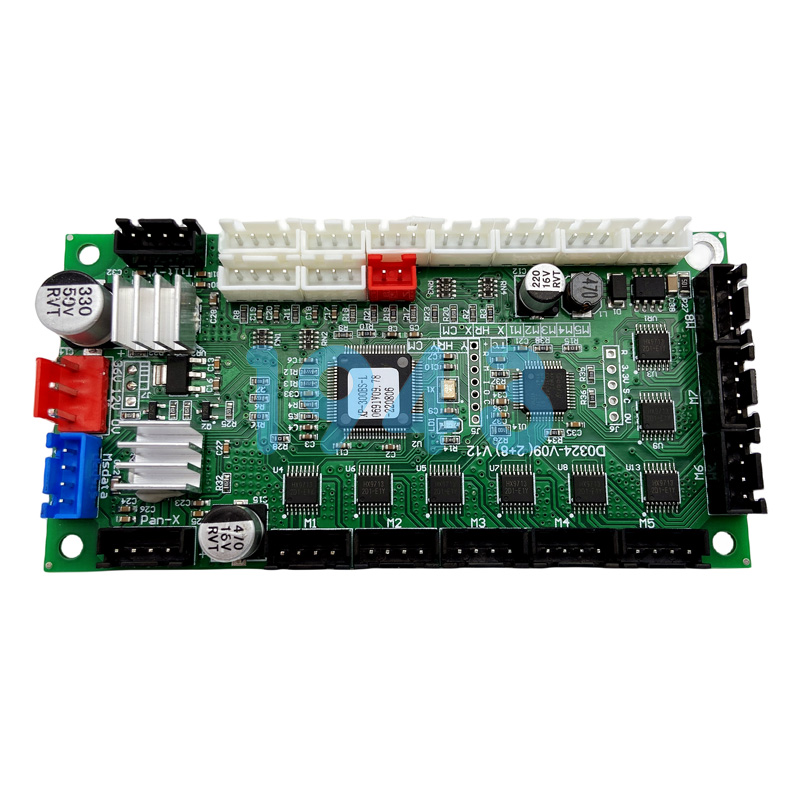

打樣是產品從圖紙到實物的關鍵跨越。1943科技建立獨立打樣專線,支持24小時響應、3天交付的加急服務,采用高精度貼片設備(貼裝精度±0.03mm)確保0201、BGA等復雜封裝精準貼裝。工程團隊同步進行信號完整性分析、散熱布局優化,從源頭提升可制造性。例如,針對汽車電子PCBA打樣中的信號干擾問題,可快速調整線路布局或材料選型,通過二次打樣驗證,確保設計方案與量產需求匹配。

三、小批量試產:數據驅動工藝穩定

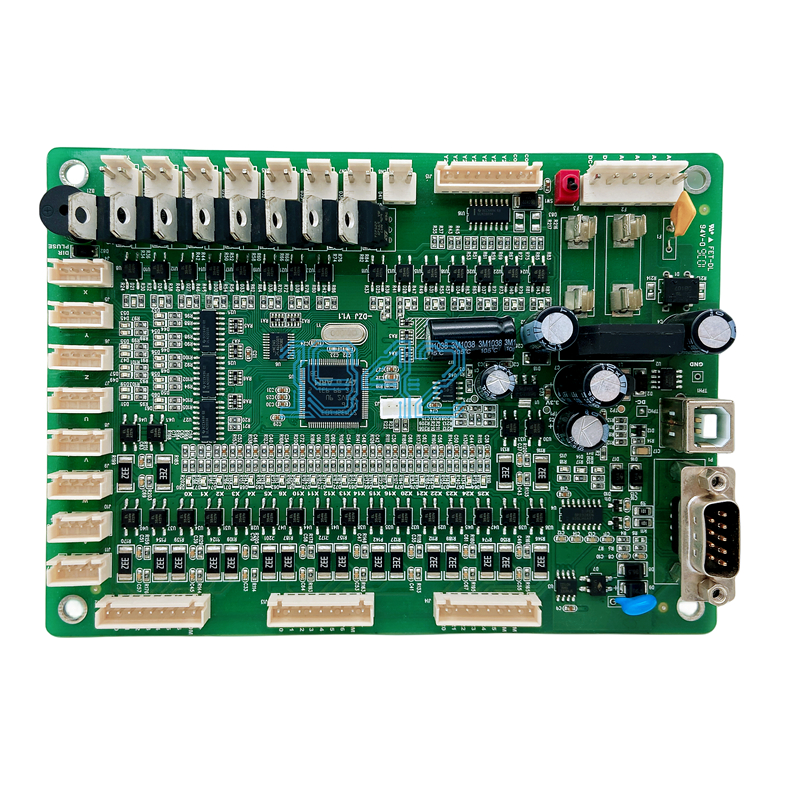

小批量(50-500片)是量產前的“壓力測試”。1943科技通過DOE(實驗設計)優化關鍵參數:測試回流焊溫度曲線(230℃-250℃對焊點光亮度及芯片翹曲度的影響)、貼片壓力(0201電容1.0N-1.5N的偏移量),數據錄入SPC系統生成CPK值(要求≥1.33)。同時驗證測試覆蓋率(ICT/FCT程序)、包裝可靠性(防靜電防潮),確保工藝穩定性。此階段輸出《工藝參數建議書》,為量產固化標準。

四、量產移交:標準化文件固化經驗

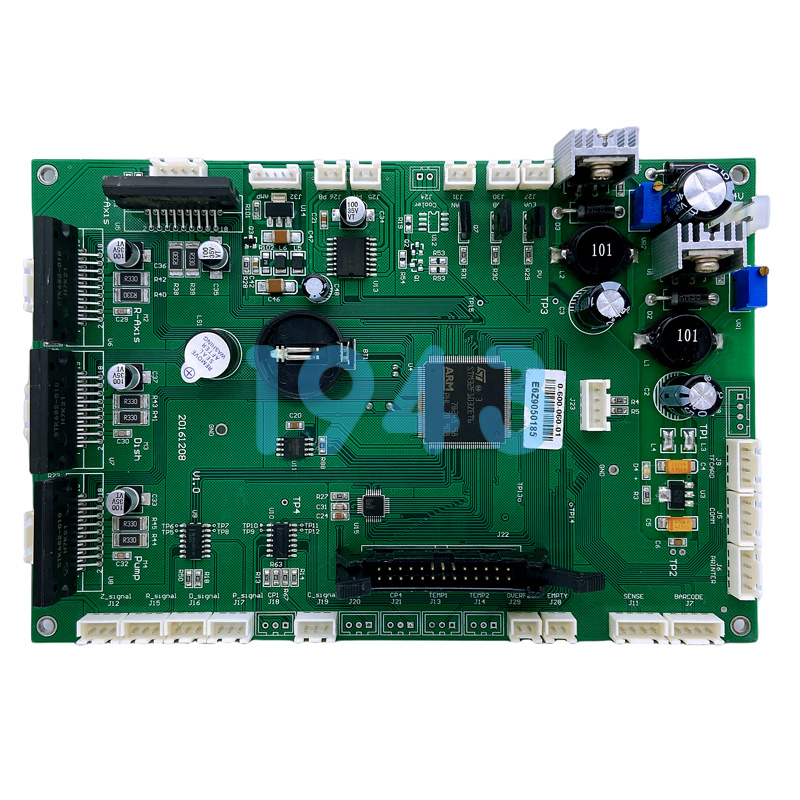

當小批量良率≥98%且數據達標后,進入量產移交階段。1943科技將固化工藝文件:包括鋼網編號、回流曲線、AOI程序、測試夾具等;建立全流程追溯體系,每塊板綁定工單號、物料批次、關鍵工序參數;制定質量控制計劃(QCP),明確巡檢頻次與抽檢比例;啟動MES系統實時監控設備狀態、良率趨勢,確保交付時效。

五、持續優化:從量產到“精”產

量產并非終點,而是持續改進的起點。1943科技定期進行CPK分析監控工藝穩定性,支持ECN(工程變更通知)快速響應,協助客戶優化BOM成本與供應鏈韌性。通過數字化質量管理系統,實現質量數據可追溯、可分析,提前預警潛在問題。

六、1943科技NPI核心優勢:專業、柔性、數據化

- 專業團隊:工藝、生產、質量工程師組成專項小組,全程跟進各階段,確保技術要求準確傳遞。

- 柔性產線:模塊化產線設計支持多品種快速切換,滿足打樣、試產、量產的靈活需求。

- 數據驅動:所有決策基于實測數據(如SPI錫膏厚度、AOI缺陷分布),避免經驗主義誤差。

從PCBA打樣到量產的無縫銜接,本質是“設計-工藝-質量”的協同作戰。1943科技通過結構化NPI流程,將風險控制在前端,用數據驗證替代經驗判斷,助力客戶實現“第一次就做對”的量產目標。選擇1943科技,不僅是選擇一家SMT貼片加工廠,更是選擇一個深度協同的合作伙伴,陪伴您的產品從概念走向市場成功。

2024-04-26

2024-04-26