一、高頻高速板 SMT 貼片前期準備要點

(一)PCB 與元器件預處理

高頻高速板SMT貼片前,PCB與元器件預處理是基礎。PCB需重點檢查焊盤狀態,確保無氧化、露銅,0201元件等精密器件的焊盤間距誤差需控制在±0.05mm內,保障貼裝精度。

元器件管控需分類處理:IC、MOS管等靜電敏感元件須用防靜電包裝;BGA、QFP等潮濕敏感元件按MSD等級管理,開封后4小時內貼裝,未用完的BGA類元件需烘烤20-24小時除潮,避免回流焊失效。

(二)焊膏與輔料管控

焊膏需2-8℃冷藏,使用前室溫回溫4小時,再以100-200r/min轉速攪拌3-5分鐘,確保粘度達300-500Pa·s標準。攪拌后需檢測粘度,達標后方可使用。

高頻高速板需低損耗特性,應優先選用低殘留、高可靠性焊膏,減少助焊劑殘留對信號傳輸的干擾,保障電氣性能。

二、核心工藝控制關鍵技術

(一)高精度貼裝工藝

高精度貼裝需匹配設備參數:按元件封裝選吸嘴(如0402元件用0.6mm吸嘴),貼裝壓力控制在0.1-0.3MPa,確保QFN、BGA等精密元件定位精度≤±0.03mm。

貼裝速度需按元件類型調整,小型元件可提速提效,IC等精密元件需降速保精度。貼裝前需校正元件引腳共面性,避免接觸不良導致信號問題。

高頻器件對引腳共面性要求極高,貼裝前必須逐件檢查引腳狀態,及時校正變形引腳,防止焊接后出現信號反射或損耗,保障高頻信號傳輸穩定性。

(二)回流焊溫度曲線優化

回流焊質量取決于溫度曲線優化,需嚴格控制四溫區參數:預熱區升溫≤2℃/s,恒溫區120-150℃持續60-90s,回流區210-230℃持續20-30s,冷卻區降溫≤3℃/s。

預熱區緩慢升溫可防熱應力損傷元件,同時揮發助焊劑;恒溫區使板件溫度均勻,激活助焊劑活性,為焊接筑牢基礎。

恒溫區核心作用是均衡板件溫度,消除元件熱容差異導致的溫度不均,同時充分激活助焊劑,提升焊料潤濕性,減少焊接缺陷。

回流區峰值溫度需比焊膏熔點高20-40℃,確保焊錫完全熔融并形成牢固合金連接;溫度過高易損元件,過低則導致虛焊等缺陷,需精準把控。

冷卻區≤3℃/s的降溫速率可使焊點緩慢凝固,形成致密晶體結構,防止焊點發脆;快速降溫會產生內應力,導致焊點裂紋,影響可靠性。

三、環境與設備管理規范

(一)溫濕度與靜電防護

生產車間需管控溫濕度為25℃±3℃、50%±20%RH,高溫易致錫膏助焊劑揮發,低溫降流動性,濕度過高易潮解,過低則靜電頻發,均影響質量。

溫濕度異常會引發多重問題:高溫加速錫膏揮發,低溫降低流動性;濕度過高致元件潮解,過低產生靜電擊穿高頻元件,需嚴格管控。

靜電防護需全員參與:操作人員穿戴防靜電服、佩戴靜電環,通過導電材質和接地回路泄放人體靜電;設備工具全面接地,消除靜電積累風險。

設備工具接地可防運行中靜電積累,工作臺鋪設防靜電桌墊,形成全方位靜電防護體系,從源頭避免靜電對高頻元件的擊穿損害。

(二)設備維護與校準

設備維護校準是質量保障核心:貼片機需每日檢查、定期保養,回流焊爐每批次校準、定時抽檢溫度曲線,確保設備精度穩定。

貼片機開機前需全面檢查:吸嘴磨損、真空度(≥-80kPa)、運動精度均需達標,磨損部件及時更換,確保元件拾取貼裝精準穩定。

貼片機導軌每周清潔潤滑,絲桿每兩周維護,清除雜質、補充潤滑油(脂),減少機械磨損,維持設備運動精度和貼裝穩定性。

回流焊爐每批次生產前用溫度測試儀校準,將實測溫度與設定值偏差控制在≤±5℃;測試板模擬實際生產布局,確保溫度曲線精準。

生產中每2小時抽檢回流焊溫度曲線,監控溫度漂移,發現偏差立即停機校準,避免因溫度失控導致批量焊接不良,減少質量損失。

四、質量檢測與返修策略

(一)全流程檢測體系

建立全流程檢測體系是質量保障關鍵,通過多設備、多環節檢測,及時發現外觀及隱性缺陷,確保高頻高速板貼片質量達標。

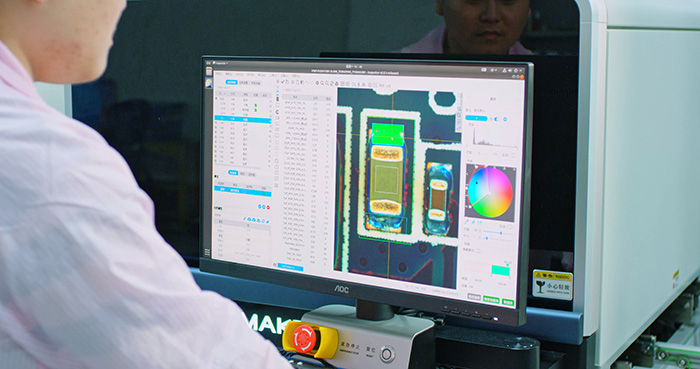

貼裝后AOI設備100%檢測,通過圖像比對精準識別缺件、偏位、極性錯誤等外觀缺陷,攔截不良品流入下工序,提升檢測效率。

BGA、QFN等底部焊點需X-Ray檢測,穿透封裝觀察內部結構,排查虛焊、冷焊等隱性問題,嚴格控制焊點空洞率≤15%,保障信號傳輸穩定。

焊接后3D SPI檢測錫膏厚度及尺寸一致性,量化分析印刷質量,確保每個焊點錫膏量達標,從源頭保障高頻信號傳輸的穩定性和可靠性。

(二)高效返修工藝

不良品返修需兼顧修復質量與板件保護,采用精準控溫設備和高精度對位技術,修復后嚴格檢測,杜絕二次缺陷,保障產品性能。

使用恒溫返修臺處理不良品,根據元件類型精準設定溫區曲線,溫和拆除缺陷元件,避免高溫損傷周邊器件,保障返修過程安全可控。

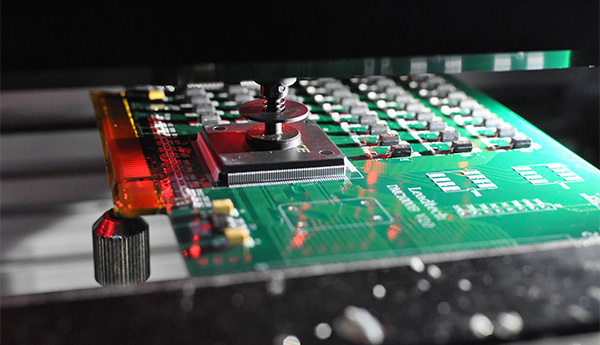

更換BGA等高密度元件時,激光對位系統實現亞像素級對準,確保焊球與焊盤精準貼合,避免因對位偏差導致虛焊、短路等問題。

返修后必須經X-Ray復檢,核查焊點內部質量,確認無虛焊、空洞等缺陷,杜絕返修引入新問題,確保高頻高速板性能達標后再流轉。

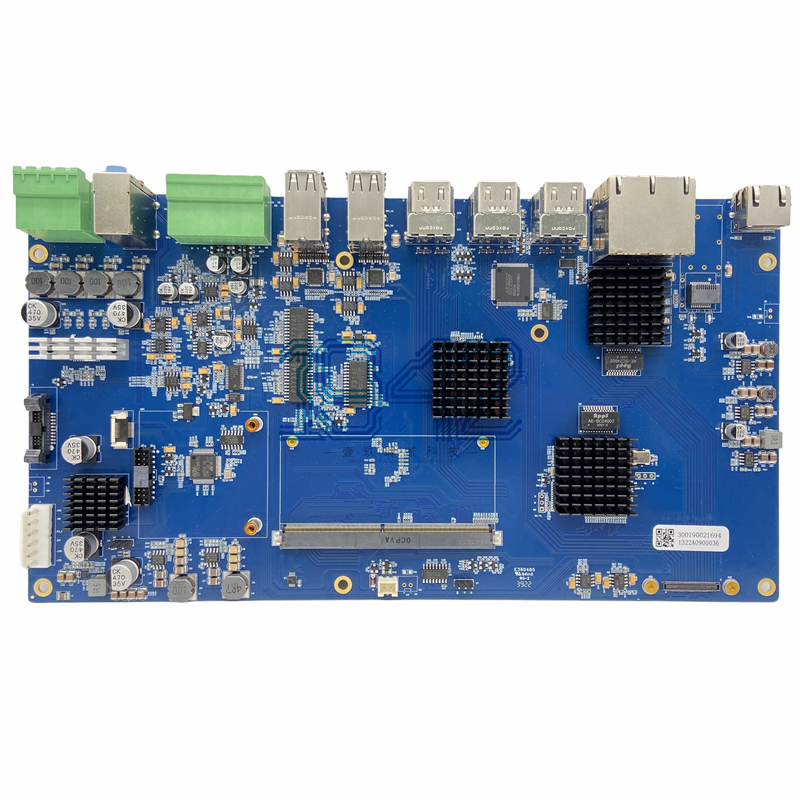

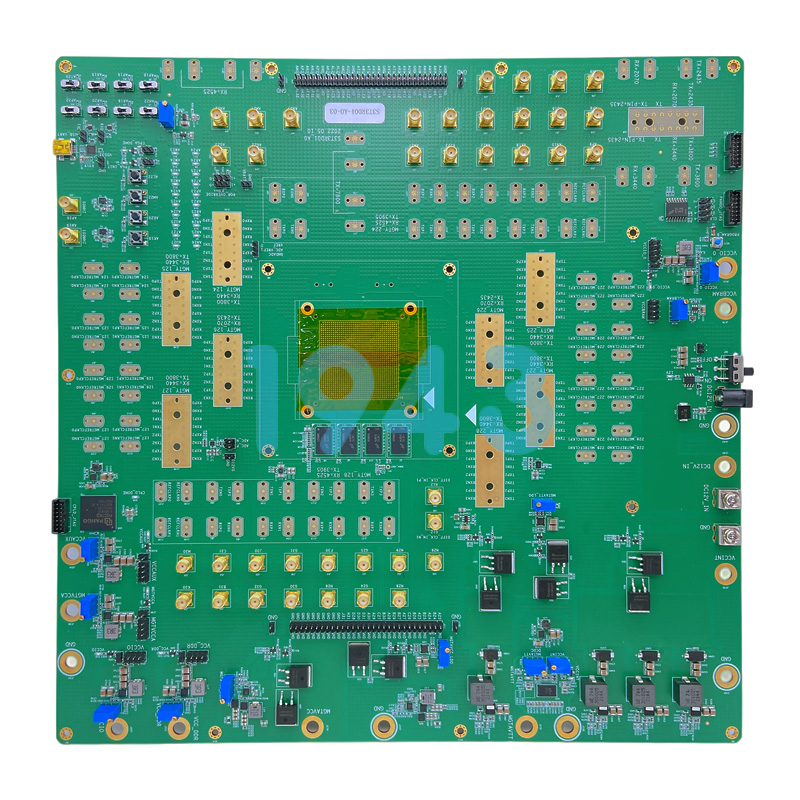

五、1943 科技高頻高速板 SMT 貼片技術優勢

(一)專業設備矩陣支撐

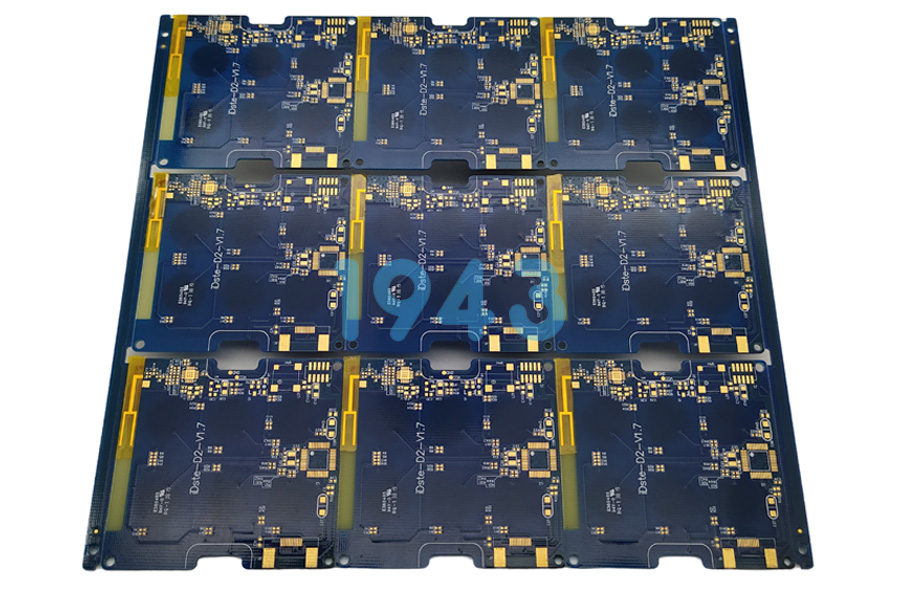

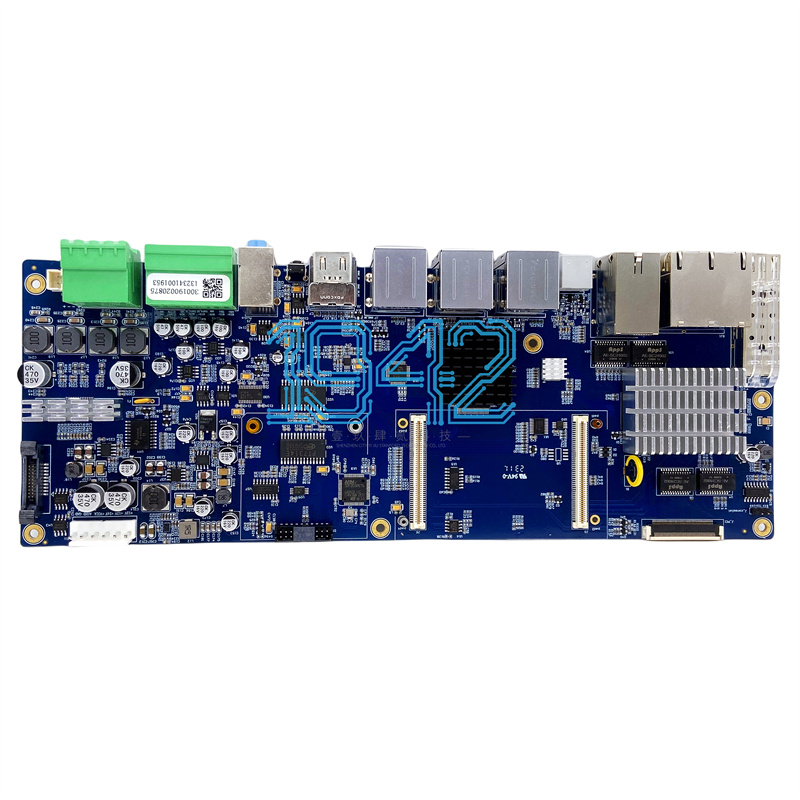

1943科技配備進口高精度貼片機(精度±0.03mm),支持0201超小元件及0.3mm間距BGA貼裝;輔以3D SPI錫膏檢測和X-Ray離線檢測,構建硬核設備矩陣。

3D SPI錫膏檢測儀通過三維測量,實時監控錫膏印刷厚度、體積等參數,及時發現印刷缺陷,提前攔截不良,為焊接質量筑牢第一道防線。

X-Ray離線檢測系統穿透BGA、QFN等封裝,清晰呈現焊點內部結構,精準排查虛焊、空洞等隱性缺陷,將空洞率嚴控在≤15%,保障信號傳輸穩定。

(二)全流程工藝優化

依托多年行業經驗,1943科技建立專屬工藝參數庫,針對不同場景快速匹配最優參數,結合全流程品控,實現高頻高速板貼片工藝精準把控。

針對5G通信、射頻模塊等場景,優化鋼網開孔與回流焊曲線,降低寄生參數影響;執行IPC-A-610G標準,18道品控工序全覆蓋,保障產品可靠性。

全流程遵循IPC-A-610G標準,設置18道品控工序:來料檢驗杜絕不合格原料,過程監控及時糾偏,成品檢測保障出貨質量,實現質量閉環管理。

(三)定制化解決方案

提供DFM可制造性分析服務,提前介入PCB設計,優化焊盤布局與元件選型,規避工藝風險;結合小批量快速打樣與大規模量產能力,適配多元需求。

支持24小時小批量快速打樣,助力客戶加速研發驗證;具備大規模量產能力,通過高效生產調度保障交付效率,助力客戶縮短產品上市周期。

高頻高速板SMT貼片需精準把控各環節,1943科技以設備矩陣、工藝優化和定制化服務為核心,提供高可靠性解決方案。歡迎聯系獲取專屬方案。

2024-04-26

2024-04-26