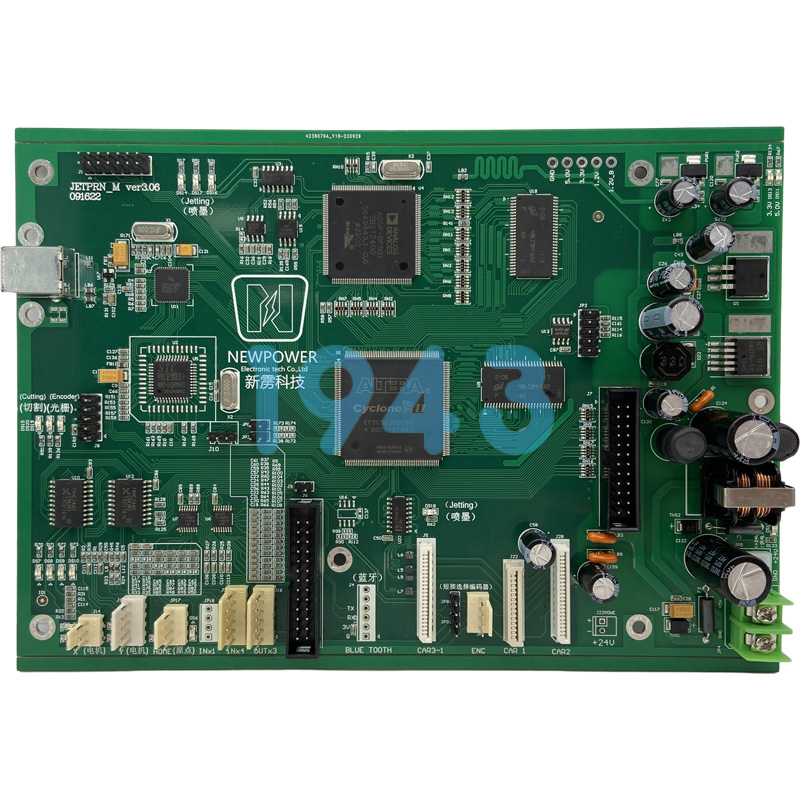

在當(dāng)前全球電子產(chǎn)業(yè)鏈波動(dòng)加劇、元器件短缺頻發(fā)的背景下,越來(lái)越多電子制造企業(yè)將目光投向具備“元器件代購(gòu) + PCBA一站式服務(wù)”能力的專業(yè)SMT貼片加工廠。這種集成化模式不僅提升了產(chǎn)品開發(fā)效率,更在源頭上構(gòu)建起一道抵御假料風(fēng)險(xiǎn)與供應(yīng)鏈中斷的堅(jiān)固防線。

然而,如何真正實(shí)現(xiàn)“安全采購(gòu) + 穩(wěn)定交付”?本文將從專業(yè)PCBA制造服務(wù)商的角度,分享元器件代購(gòu)與PCBA協(xié)同運(yùn)作中的關(guān)鍵風(fēng)控策略,助力客戶打造高可靠性、高韌性的電子產(chǎn)品供應(yīng)鏈體系。

一、假料風(fēng)險(xiǎn):隱藏在BOM清單下的“隱形炸彈”

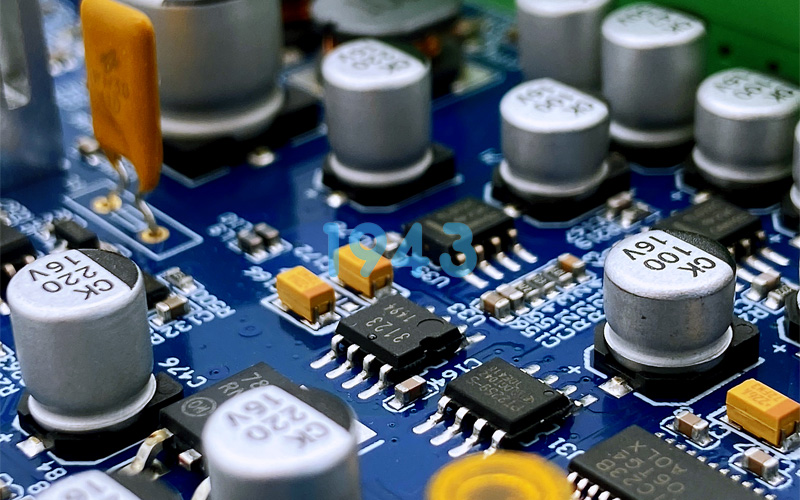

假料、翻新料、替代料混用等問(wèn)題,是電子制造業(yè)長(zhǎng)期存在的痛點(diǎn)。尤其在醫(yī)療、工業(yè)控制、汽車電子等對(duì)可靠性要求極高的領(lǐng)域,一顆劣質(zhì)電容或MCU就可能導(dǎo)致整機(jī)失效,甚至引發(fā)安全事故。

專業(yè)代購(gòu)的核心價(jià)值,在于建立“可溯源、可驗(yàn)證、可攔截”的三重防護(hù)機(jī)制:

-

源頭直采 + 授權(quán)渠道驗(yàn)證

通過(guò)與原廠及一級(jí)代理商建立長(zhǎng)期合作關(guān)系,確保所有元器件均來(lái)自合法授權(quán)渠道,并保留完整的采購(gòu)憑證與批次信息,杜絕灰色市場(chǎng)流入。 -

IQC來(lái)料全檢體系

所有代購(gòu)物料入庫(kù)前,必須經(jīng)過(guò)嚴(yán)格的來(lái)料質(zhì)量檢驗(yàn)(IQC),包括外觀檢查、參數(shù)測(cè)試、X-Ray透視分析、色譜成分檢測(cè)等,尤其針對(duì)高價(jià)值IC、功率器件、高精度傳感器等關(guān)鍵物料,實(shí)施100%篩查。 -

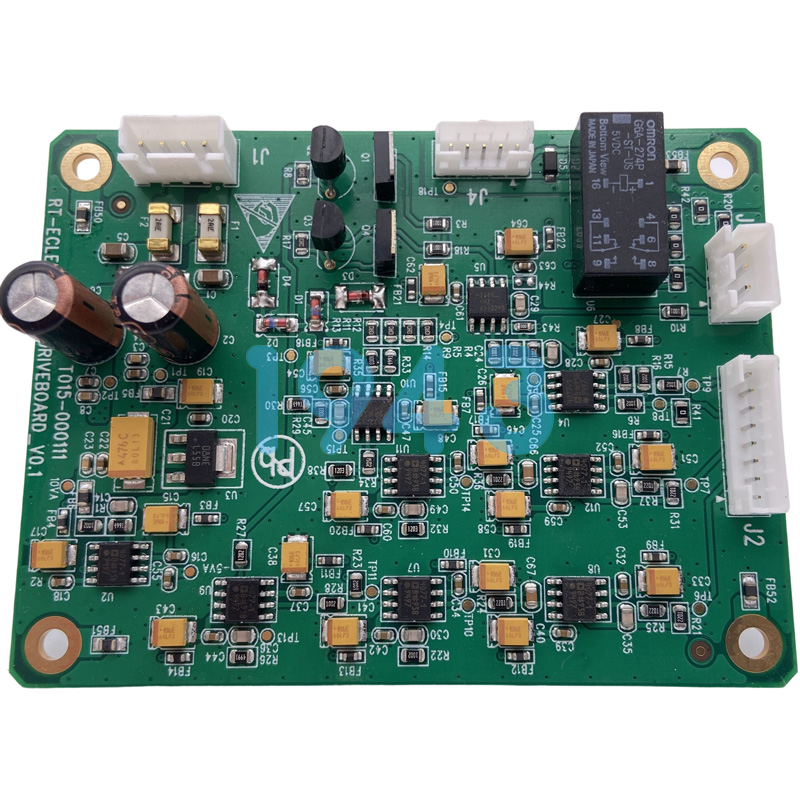

唯一編碼綁定 + 全流程追溯

每一批次元器件均賦予唯一識(shí)別碼,與后續(xù)PCBA生產(chǎn)環(huán)節(jié)中的板號(hào)、工單、操作員信息自動(dòng)關(guān)聯(lián),實(shí)現(xiàn)從物料到成品的端到端數(shù)據(jù)閉環(huán),滿足ISO 13485、IEC 60601等嚴(yán)苛認(rèn)證的審計(jì)要求。

二、供應(yīng)鏈中斷:小批量訂單的“最大不確定因素”

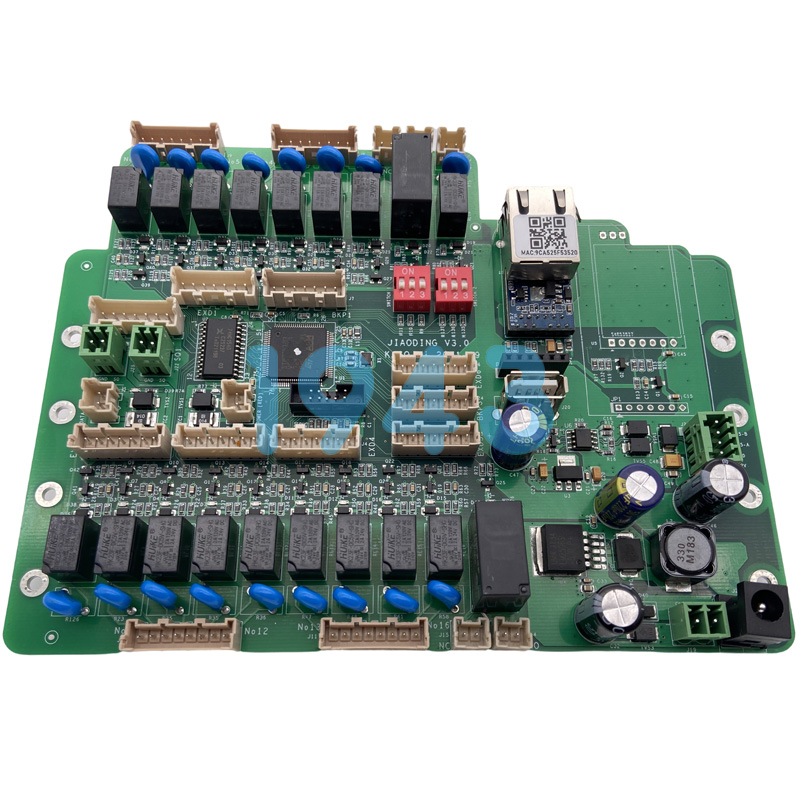

對(duì)于研發(fā)型團(tuán)隊(duì)或中小批量客戶而言,供應(yīng)鏈脆弱性尤為突出:常用阻容感缺貨、專用芯片交期拉長(zhǎng)、MOQ(最小起訂量)門檻過(guò)高……這些問(wèn)題往往導(dǎo)致項(xiàng)目停滯、錯(cuò)過(guò)市場(chǎng)窗口。

一站式PCBA服務(wù)商通過(guò)“柔性庫(kù)存 + 智能備料”策略,顯著提升供應(yīng)韌性:

-

常用料安全庫(kù)存池

基于多年服務(wù)經(jīng)驗(yàn),建立覆蓋數(shù)千種通用元器件的安全庫(kù)存體系,涵蓋0201/0402封裝電阻電容、主流MCU、通信模塊、電源管理IC等,常規(guī)物料可實(shí)現(xiàn)“下單即用”,大幅縮短齊套周期。 -

小批量專屬采購(gòu)?fù)ǖ?/strong>

針對(duì)非標(biāo)或長(zhǎng)交期物料,依托戰(zhàn)略合作網(wǎng)絡(luò),突破原廠MOQ限制,支持單顆、單卷采購(gòu),同時(shí)提供替代料選型建議與DFM優(yōu)化方案,在不影響功能的前提下保障項(xiàng)目持續(xù)推進(jìn)。 -

VMI(供應(yīng)商管理庫(kù)存)與余料復(fù)用機(jī)制

客戶未用完的合格物料可寄存于工廠倉(cāng)庫(kù),系統(tǒng)自動(dòng)歸檔并標(biāo)注規(guī)格參數(shù);后續(xù)訂單優(yōu)先調(diào)用余料,避免重復(fù)采購(gòu)與資金占用,特別適合多輪迭代的研發(fā)項(xiàng)目。

三、代購(gòu)+制造深度融合:從“被動(dòng)響應(yīng)”到“主動(dòng)管控”

真正的“一站式”并非簡(jiǎn)單疊加采購(gòu)與生產(chǎn),而是通過(guò)數(shù)字化系統(tǒng)實(shí)現(xiàn)全流程協(xié)同:

-

BOM智能解析與風(fēng)險(xiǎn)預(yù)警

客戶提交BOM后,系統(tǒng)自動(dòng)識(shí)別高風(fēng)險(xiǎn)物料(如停產(chǎn)型號(hào)、單一來(lái)源器件、交期>12周等),并在48小時(shí)內(nèi)反饋替代方案與采購(gòu)可行性評(píng)估。 -

動(dòng)態(tài)排產(chǎn)與物料聯(lián)動(dòng)

MES制造執(zhí)行系統(tǒng)實(shí)時(shí)同步物料齊套狀態(tài)與產(chǎn)線負(fù)荷,一旦關(guān)鍵物料到位,立即觸發(fā)生產(chǎn)調(diào)度,避免“人等料、線空轉(zhuǎn)”。 -

透明化進(jìn)度追蹤

客戶可通過(guò)專屬門戶實(shí)時(shí)查看物料采購(gòu)進(jìn)度、IQC結(jié)果、貼片完成時(shí)間、功能測(cè)試報(bào)告等節(jié)點(diǎn)信息,真正做到“全程可視、風(fēng)險(xiǎn)可控”。

四、選擇值得信賴的一站式伙伴:不止于加工,更是供應(yīng)鏈延伸

在電子硬件競(jìng)爭(zhēng)日益激烈的今天,制造端的確定性已成為客戶最大的安全感來(lái)源。具備專業(yè)元器件代購(gòu)能力的PCBA服務(wù)商,本質(zhì)上是在為客戶構(gòu)建一條高質(zhì)量、高彈性、高透明度的供應(yīng)鏈基礎(chǔ)設(shè)施。

如果您正在為假料擔(dān)憂、為缺料焦慮、為交期不可控而困擾,不妨選擇一家真正理解小批量需求、擁有完整風(fēng)控體系的一站式PCBA合作伙伴。我們將以專業(yè)的工程能力、嚴(yán)格的品控標(biāo)準(zhǔn)和靈活的服務(wù)機(jī)制,助您從容應(yīng)對(duì)供應(yīng)鏈挑戰(zhàn),加速產(chǎn)品上市進(jìn)程。

2024-04-26

2024-04-26