硬件創業者、研發工程師及采購負責人常面臨這樣的困境:既要縮短產品上市周期,又要控制成本;既要確保供應鏈穩定,又要保障制造質量。1943科技作為深耕SMT貼片加工領域多年的專業PCBA服務商,以“Turnkey Service(一站式代工代料)”模式為核心,打造了一套覆蓋從設計到交付的全流程服務體系,助力客戶實現高效、低風險的電子產品制造。

一、何為PCBA代工代料?——重新定義制造服務邊界

PCBA代工代料(Turnkey Service)是客戶僅需提供設計文件(如Gerber、BOM、坐標文件等),由工廠全權負責物料采購、SMT貼片、插件焊接、功能測試、組裝包裝直至成品出貨的全流程服務。與傳統“來料加工”模式不同,代工代料要求工廠同時承擔制造方與供應鏈管理者的雙重角色,對項目交付的時效性、成本可控性及質量穩定性負全責。

這一模式的核心價值在于:

- 省心:客戶無需組建采購團隊、管理供應鏈,專注產品研發與市場拓展;

- 省力:工廠通過標準化流程與數字化管理,降低溝通成本與制造風險;

- 省錢:規模化采購與柔性生產能力,優化物料成本與制造效率。

二、全流程服務解析:從設計到交付的7大核心環節

1. 客戶資料提交與工程評審(DFM)

合作起點是客戶提交核心文件:

- Gerber文件:含PCB層、鋼網層、絲印層等設計數據;

- BOM清單:明確位號、規格型號、封裝、用量及參考廠商;

- 坐標文件:標注元件X/Y坐標、角度及層別;

- 特殊工藝要求:如沉金、阻抗控制、測試點說明等。

工廠通過DFM(可制造性分析)檢查設計合理性:

- 焊盤間距是否適配SMT貼片精度(±30μm);

- 鋼網開口設計是否優化錫膏印刷;

- 高風險元件(如BGA、異形封裝)是否可穩定貼裝。

2. BOM優化與物料采購

BOM是代工代料的“采購藍圖”,工廠需完成:

- 可采購性評估:篩查停產、交期超長或渠道受限的物料;

- 替代料建議:在功能等效前提下,推薦現貨型號以加速交付;

- 成本平衡:通過MOQ(最小起訂量)優化與批量采購,降低單價。

關鍵能力:對接原廠、授權代理商及現貨市場,建立多級供應鏈體系。例如,對長交期IC可提前備貨或建議客戶預付鎖定產能。

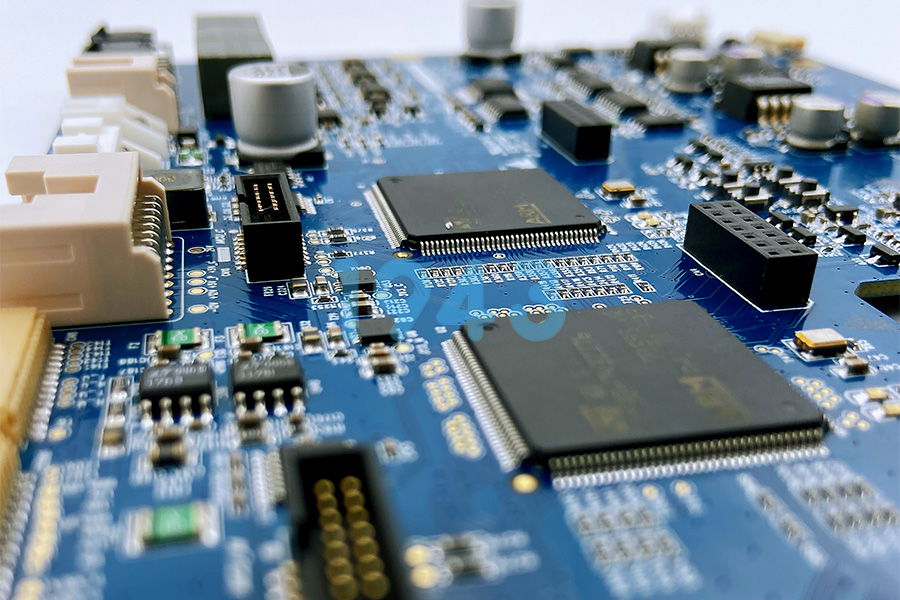

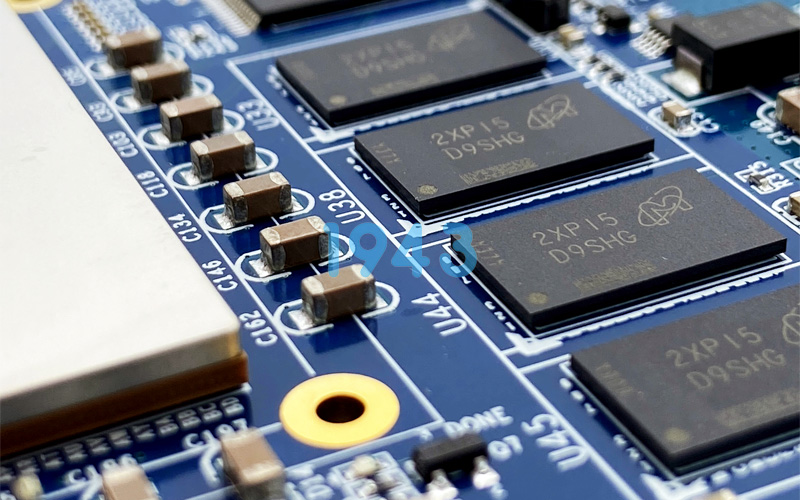

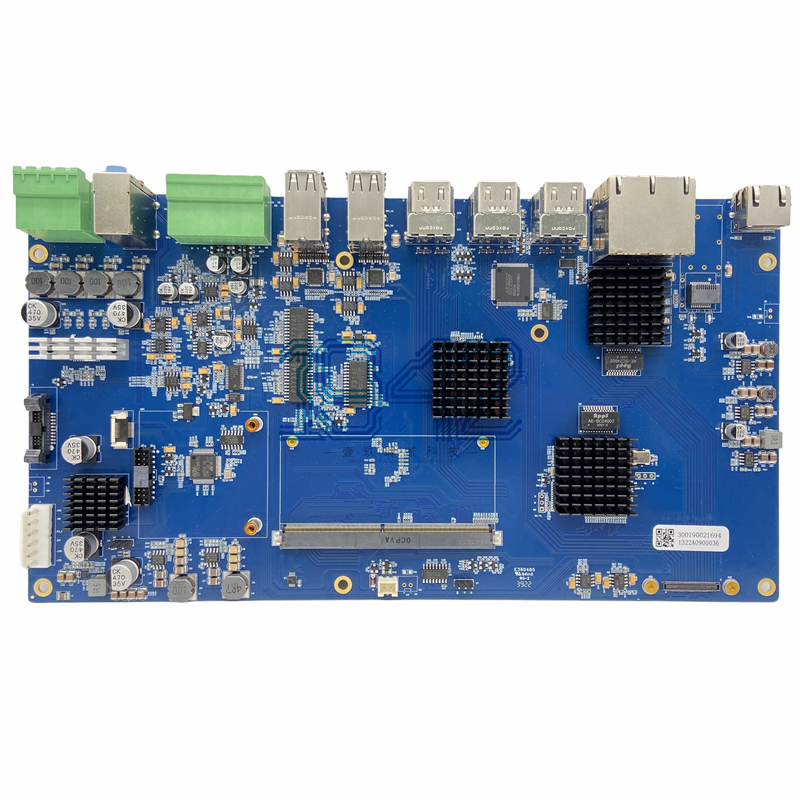

3. SMT貼片生產:精密制造的核心戰場

SMT車間采用全自動化設備與嚴苛品控:

- 鋼網制作:激光切割精度±0.01mm,適配微小焊盤;

- 錫膏印刷:SPI檢測錫膏厚度(±10%),避免虛焊;

- 高速貼片:支持0201、QFN、BGA等封裝,貼裝精度±30μm;

- 回流焊接:8~12溫區氮氣回流焊,優化熱曲線以減少立碑、連錫等缺陷。

品質標準:全程在ESD防護車間進行,符合IPC-A-610 Class 2/3標準,AOI自動光學檢測覆蓋率100%。

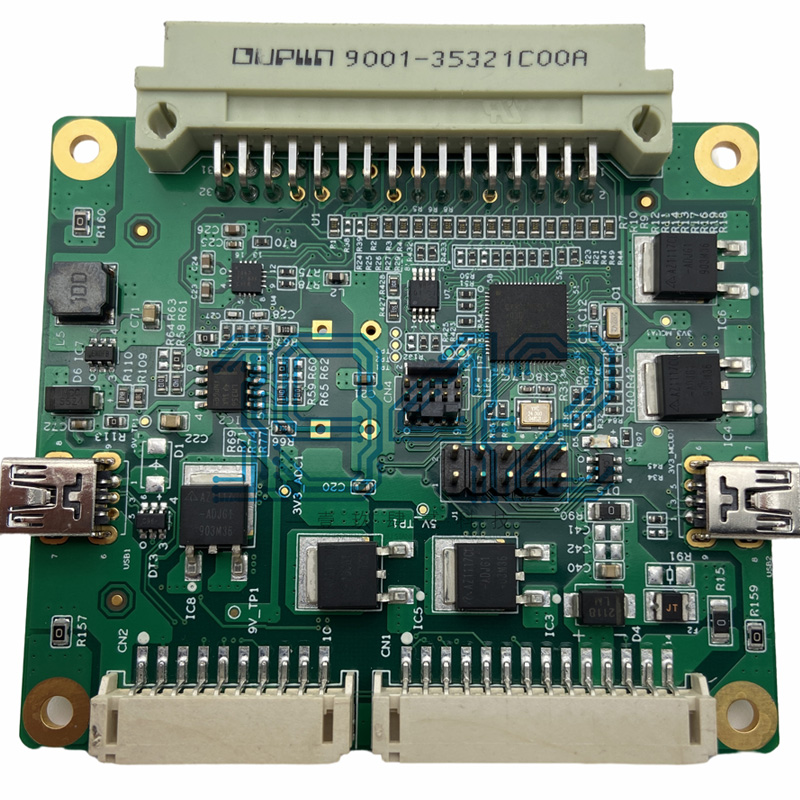

4. DIP插件與后焊處理

針對通孔元件(如電解電容、接插件),采用:

- 自動插件機:提升效率并降低人為失誤;

- 波峰焊接:優化助焊劑噴涂與焊接參數,確保焊點潤濕度;

- 手工補焊:對大功率散熱片等特殊器件進行精細處理。

清潔工藝:超聲波清洗去除助焊劑殘留,提升產品可靠性。

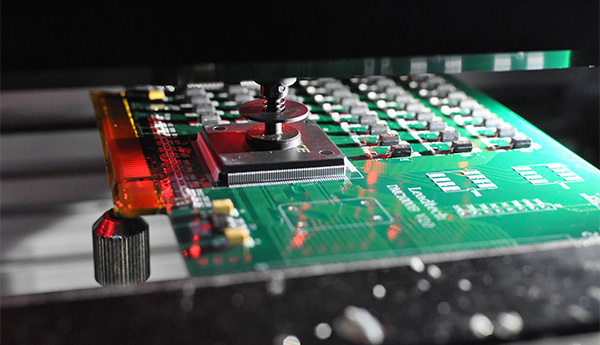

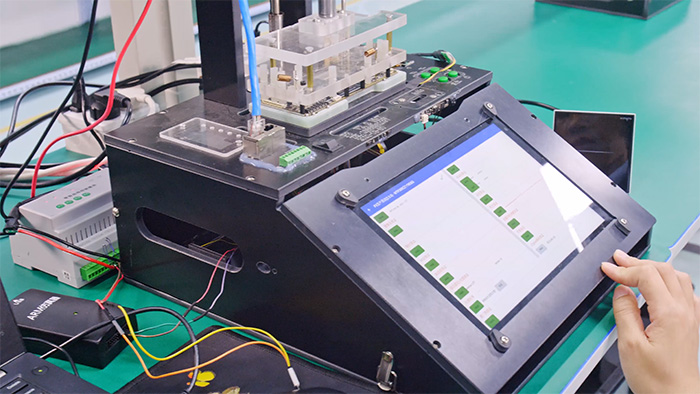

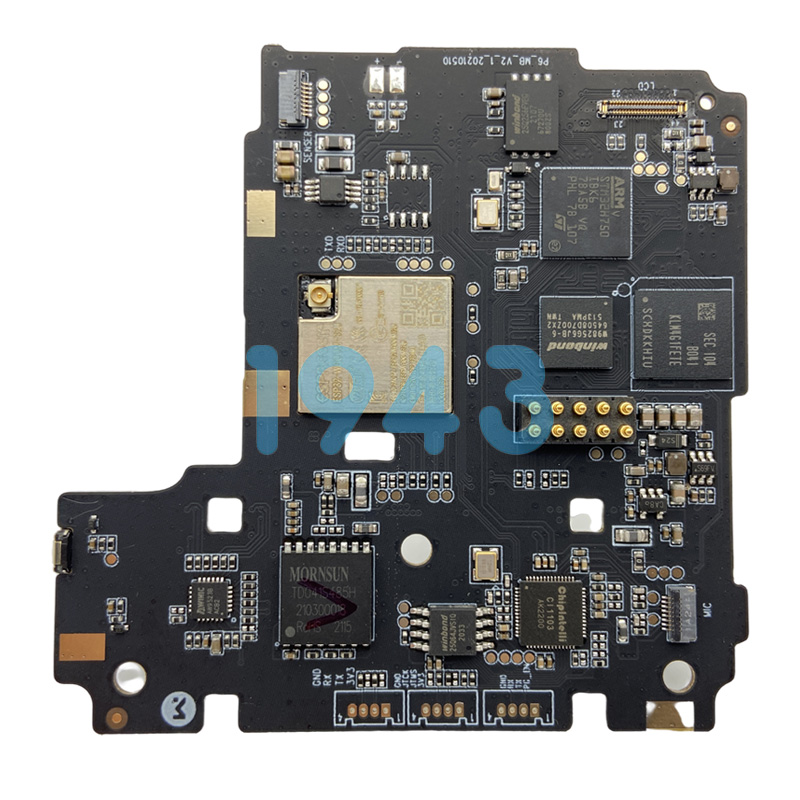

5. 功能測試與品質驗證

貼裝完成≠成品合格,需通過多層級測試:

- ICT(在線測試):檢測短路、開路、錯件;

- FCT(功能測試):模擬實際工作狀態,驗證整板功能;

- 老化測試:高溫帶載運行數小時,篩選早期失效品。

數據追溯:MES系統記錄每片PCB的生產時間、貼片批次、測試結果,客戶可在線查詢質量數據。

6. 成品組裝與包裝

若客戶需要整機交付,工廠可延伸服務至:

- 外殼裝配:適配客戶定制結構件,確保安裝精度;

- 線纜連接:標準化布線工藝,避免接觸不良;

- 多層包裝:防靜電袋+吸塑托盤+紙箱,貼標含批次號、序列號及客戶LOGO。

7. 售后服務與持續優化

- 技術支持:7×24小時響應客戶使用問題;

- 質量保證:提供1年質保期,免費維修制造缺陷;

- 流程迭代:根據客戶反饋優化DFM規則、測試標準及供應鏈策略。

三、選擇代工代料服務商的5大關鍵考量

- 工程支持能力:能否主動發現設計隱患并提出優化建議?

- 供應鏈韌性:是否具備應對缺料、漲價、交期波動的機制?

- 制程透明度:是否提供生產日報、測試報告及不良品分析?

- 柔性生產能力:是否支持1片打樣→小批量試產→大批量量產無縫切換?

- 數字化管理:是否通過MES/ERP系統實現全流程數據追溯?

四、結語:讓硬件創新更簡單

PCBA代工代料絕非簡單的“代買+代焊”,而是一套融合供應鏈管理、精密制造、質量控制與工程服務的系統工程。1943科技以“品質至上、交付為本”為理念,通過標準化流程、智能化設備及數字化管理,為客戶打造省心、省力、省錢的電子產品制造解決方案。

2024-04-26

2024-04-26