PCBA代工的成本控制直接影響產品利潤與市場競爭力。不少企業在PCBA加工中面臨元器件采購溢價、多環節合作損耗、測試返工浪費等問題,導致綜合成本居高不下。作為深圳本土SMT貼片加工廠,1943科技推出元器件代購+貼片+測試全包服務,通過供應鏈整合與流程優化,助力客戶實現30%的成本節省,成為電子企業降本增效的可靠伙伴。

一、集采優勢打破元器件采購溢價困局

元器件采購是PCBA成本的核心環節之一,單一企業采購量有限,往往難以拿到優勢供貨價格。1943科技深耕電子制造行業多年,與國內外知名元器件供應商建立長期戰略合作關系,憑借大規模集采優勢,可獲得低于市場常規價的采購成本。

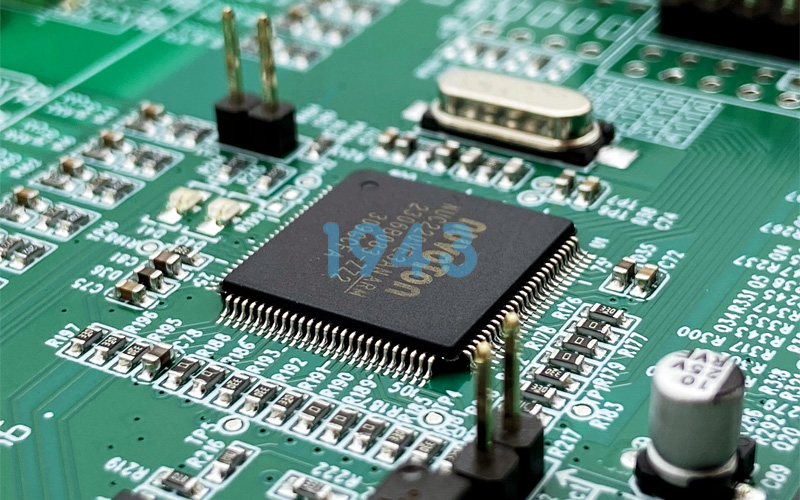

我們建立了完善的元器件供應鏈體系,覆蓋電阻、電容、芯片、連接器等全品類電子元器件,能快速匹配客戶需求并精準報價。同時,專業采購團隊嚴格把控元器件質量,通過原廠直采、資質審核、入庫檢測三重保障,避免因元器件質量問題導致的后續損耗,從源頭降低采購成本與風險。

二、一體化服務砍掉中間環節冗余成本

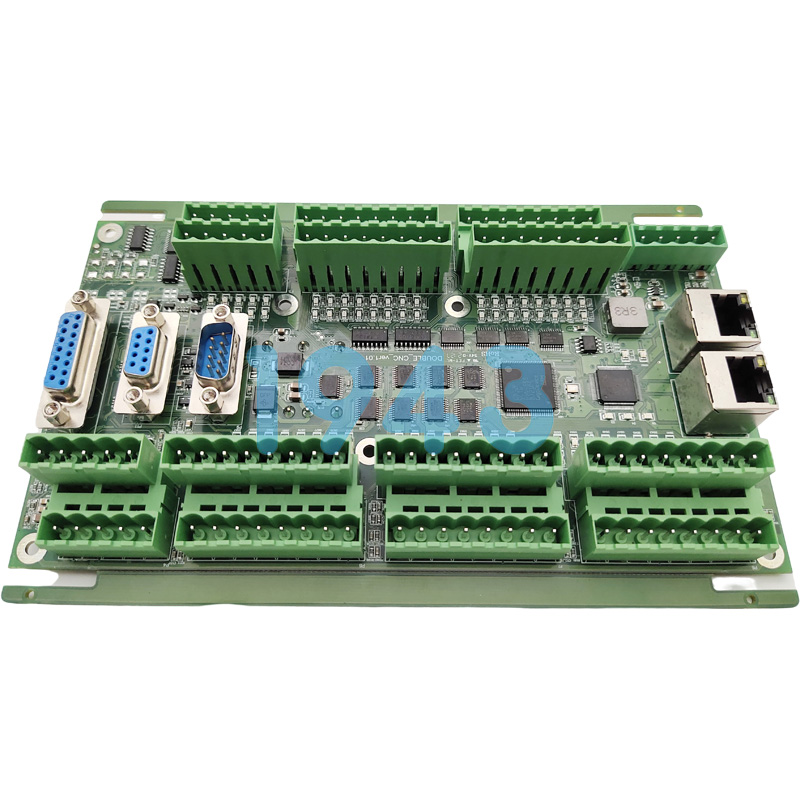

傳統PCBA加工模式中,客戶需分別對接元器件供應商、貼片廠、測試機構,不僅溝通成本高,還存在中間環節溢價與銜接損耗。1943科技打造“元器件代購+貼片+測試”一站式服務,將分散的加工環節整合歸一,徹底砍掉中間環節的隱性成本。

從元器件精準匹配、批量采購,到SMT貼片、DIP插件、AOI檢測、功能測試,全流程由專業團隊統籌執行。無需客戶在多個合作方之間協調,減少溝通誤差與等待損耗,同時避免各環節單獨報價的溢價疊加,讓加工成本更透明、更可控,這一環節可降低綜合成本10%以上。

三、專業測試前置減少返工與浪費損耗

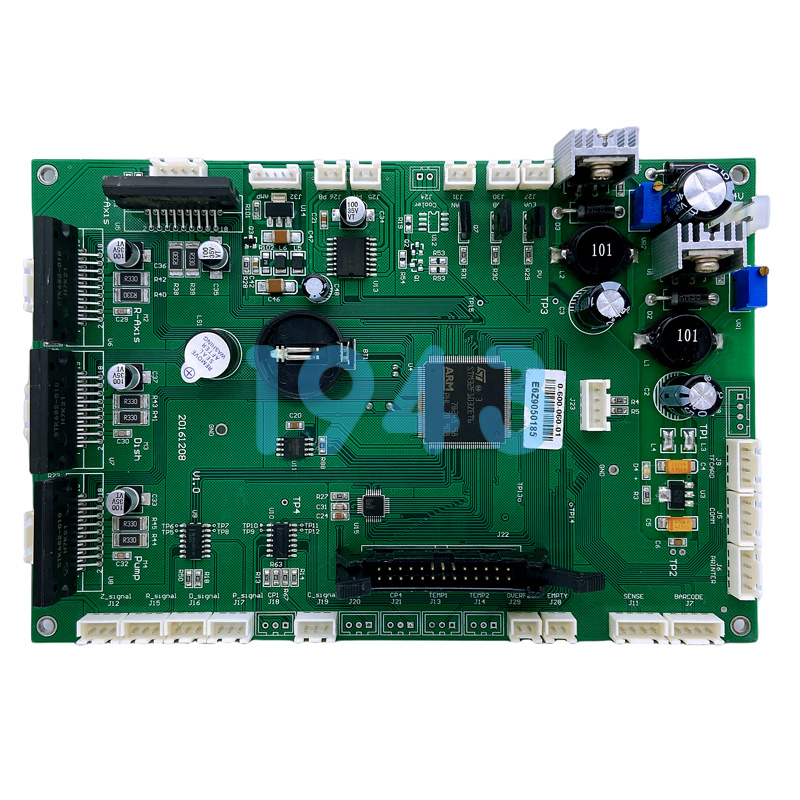

PCBA加工的返工成本是許多企業的隱形支出,貼片精度不足、元器件兼容性問題、功能測試遺漏等,都可能導致批量返工,大幅增加時間與物料成本。1943科技將測試環節前置,融入全加工流程,從源頭規避返工風險。

貼片環節采用高精度貼片機與視覺定位系統,確保元器件貼裝準確率;加工過程中通過AOI光學檢測、X-Ray檢測排查焊接缺陷;成品階段進行全面功能測試與可靠性測試,確保每一塊PCBA板符合客戶技術要求。專業測試體系可將返工率控制在極低水平,避免因返工造成的物料浪費、人工重復投入,進一步壓縮成本空間。

四、深圳本土產能保障,降本不降質

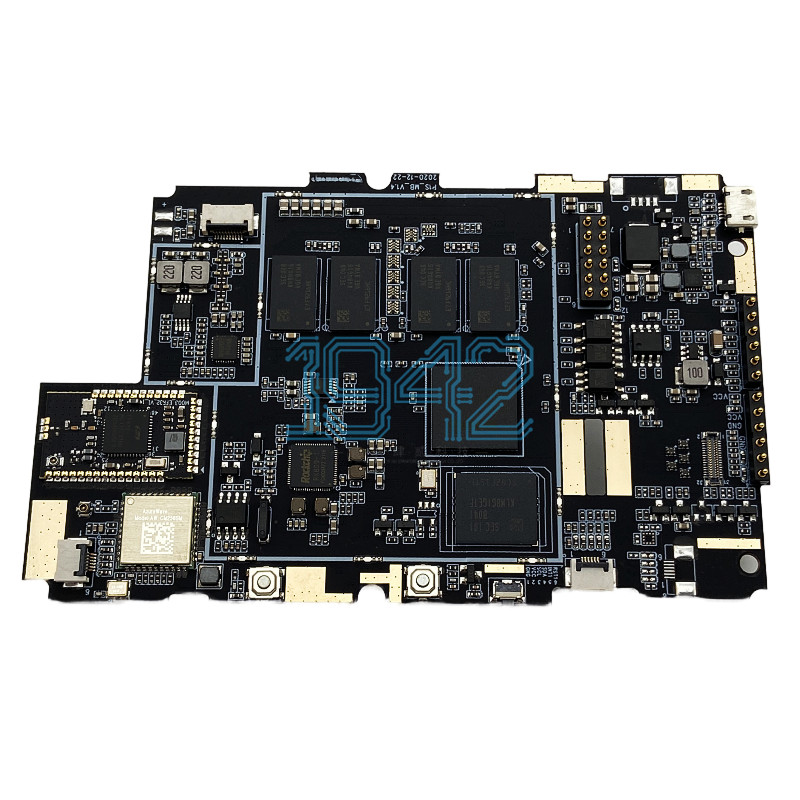

作為深圳本土SMT貼片加工廠,1943科技擁有標準化生產車間與成熟的加工工藝,可承接小批量試產、中批量量產及大批量訂單。我們優化生產排期,提高設備利用率,通過規模化生產攤薄單位成本,同時堅守品質底線。

所有加工環節嚴格遵循IPC標準,配備專業質檢團隊全程把控,確保交付的PCBA產品穩定可靠。無需擔心“低價低質”,我們以供應鏈整合、流程優化、技術升級為核心,實現“降本”與“提質”的雙重目標,讓客戶在控制成本的同時,保障產品競爭力。

如果您正在尋找高性價比的PCBA代工方案,1943科技的元器件代購+貼片+測試全包服務,將為您提供從采購到交付的全流程支持,真正實現30%成本節省。歡迎咨詢對接,我們將根據您的產品需求、訂單規模,定制專屬PCBA加工方案,助力您在電子市場中占據成本優勢。

2024-04-26

2024-04-26