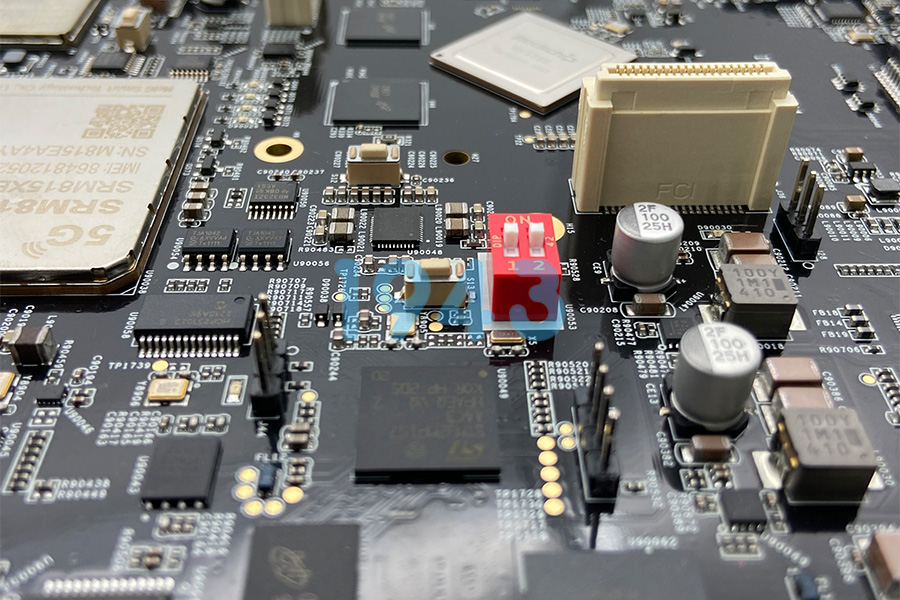

隨著5G技術在各行業的廣泛應用,5G通信模塊的高密度貼裝已成為SMT行業面臨的全新挑戰。在5G模塊PCBA加工中,散熱管理不當和信號完整性下降是導致產品良率低下的兩大主因。

作為一家專業的SMT貼片加工廠,我們發現這些問題往往源于設計階段就存在的隱患。本文將分享5G通信模塊貼片加工中的常見問題及系統性解決方案。

01 5G通信模塊貼片的核心挑戰

5G通信模塊集合了高頻信號、大功率傳輸和高密度集成等特點,對SMT貼片加工提出了極高要求。與傳統通信模塊相比,5G模塊的線路復雜度顯著提高,元件密度增加,而尺寸卻不斷縮小。

這種高度集成帶來兩個直接問題:熱量集中導致局部過熱,高頻信號傳輸易受干擾。

5G模塊通常包含射頻前端、基帶處理、電源管理和多種接口電路,這些子系統在工作時會產生大量熱量。同時,高速信號在傳輸過程中容易因阻抗突變而產生反射和失真。

在毫米波頻段,一個看似微小的貼裝偏差,可能導致組件性能大幅下降。而散熱不良會使模塊表面溫度超過正常值20-30℃,直接影響5G模塊的穩定性和壽命。

02 散熱難題與精密貼裝工藝

5G模塊中的功率放大器、電源管理芯片等元件是主要熱源,工作時會產生大量熱量。有效的散熱設計是保證模塊長期穩定運行的前提。

精密貼裝壓力控制

貼裝壓力是影響芯片完整性的關鍵參數。當貼裝壓力超過標準限值0.5N時,芯片裂紋風險將急劇提升300%。

對于0201等微型元件,標準壓力應控制在1.5-3.0N之間;而QFP/IC元件則適合3.0-8.0N的壓力范圍。壓力不足會導致虛焊,而過量則可能引發芯片內部微裂紋。

為精準控制這一參數,需采用高精度貼裝設備和實時壓力監測系統,根據元件敏感度實施分級壓力管理策略。

先進散熱材料應用

在散熱材料方面,多種技術可有效降低模塊工作溫度:

- 導熱硅脂:填充發熱元件與散熱片之間的空隙,提高熱傳導效率

- 導熱膠墊:適應不同形狀的發熱元件,特別適合空間緊湊的設計

- 散熱石墨片:在二維方向快速導熱,將熱量均勻分散

散熱結構設計也至關重要,例如增加散熱片面積、規劃散熱通道以及采用熱管技術,都能顯著提升散熱效果。

03 信號完整性控制關鍵技術

信號完整性是5G通信模塊性能的另一個關鍵因素。高頻信號傳輸對阻抗匹配、布線和層間設計都有極高要求。

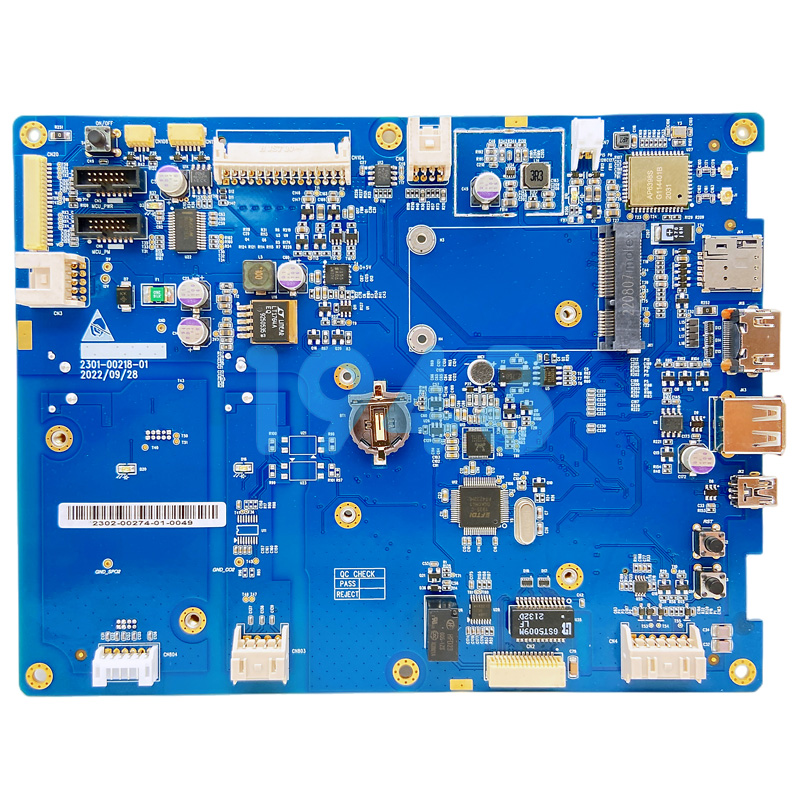

多層板疊層優化

優秀的疊層設計是保證信號完整性的基礎。對于集成多種通信模塊的復雜PCB,推薦采用對稱層設計(如S-G-P-S-S-P-G-S,其中S為信號層,G為地層,P為電源層)。

這種結構為高速信號提供完整參考平面,能有效減少信號回流路徑長度。將高速信號線布置在相鄰地層之間,可利用地平面屏蔽外部干擾。

阻抗控制同樣重要,需通過調整線寬、銅厚及層間介質厚度實現精確阻抗匹配。對于5G高頻信號,選擇低損耗板材是確保信號傳輸一致性的前提。

布線設計與干擾抑制

布線設計應遵循以下核心原則:

- 優先布置關鍵信號線:如電源、高速信號、模擬信號、時鐘信號等

- 避免平行干擾:電路板兩面的線要設計為互相垂直,防止互相感應產生串擾

- 大電流器件單獨走線:繼電器、指示燈、喇叭等器件最好分開走線,以減少地線噪聲

- 高電壓線間距充足:考慮絕緣電阻和擊穿電壓因素

小信號放大器前的弱信號線應遠離強信號線,且走線要盡可能短,必要時采用地線屏蔽措施。

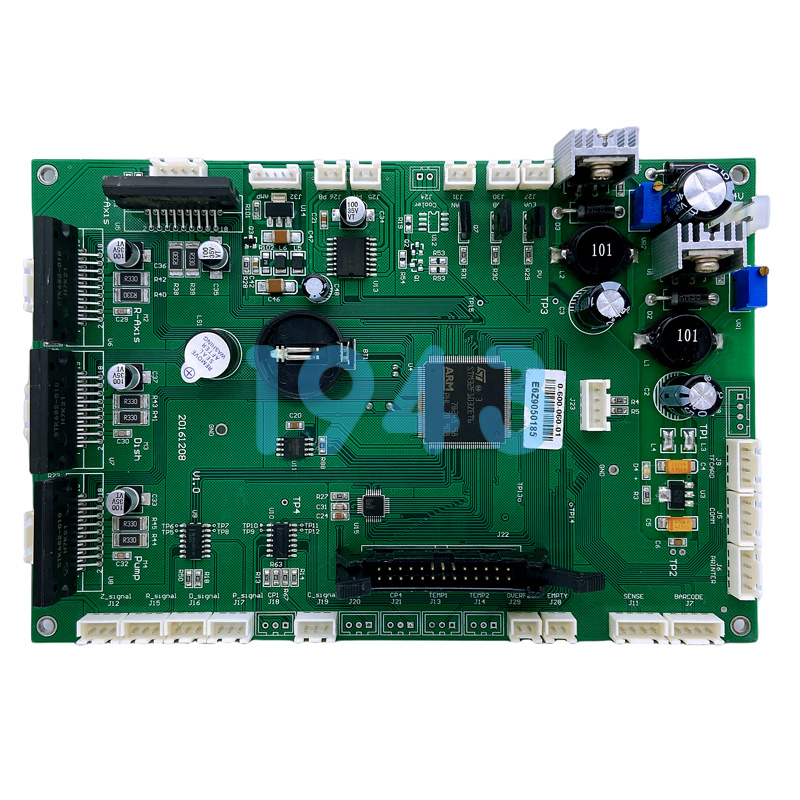

04 先進工藝與質量控制體系

5G通信模塊的貼片加工需要整個生產鏈條的精密配合,從焊膏印刷到回流焊接,每個環節都直接影響最終產品的質量和可靠性。

精準的錫膏應用與焊接控制

針對5G模塊中常見的BGA、QFN封裝器件,需要采用階梯鋼網設計確保焊錫量均勻,降低虛焊風險。

在回流焊接階段,推薦使用氮氣回流焊工藝以減少氧化,確保高頻器件焊接可靠性。焊接溫度曲線的精確控制對避免元件熱損傷至關重要。

完善的質量檢測與過程控制

實施全流程質量監控體系包括:

- SPC統計過程控制:對關鍵工藝參數如貼裝壓力進行CPK監控,要求CPK≥1.33

- 首件確認制度:新產品導入時必須進行參數驗證

- 自動化光學檢測:對焊接后的PCB板進行全面檢測,確保質量

建立定期設備校準制度也必不可少。高負荷生產環境下,貼裝壓力設備應定期校準,允許偏差控制在嚴格范圍內。

05 實際應用案例與效果驗證

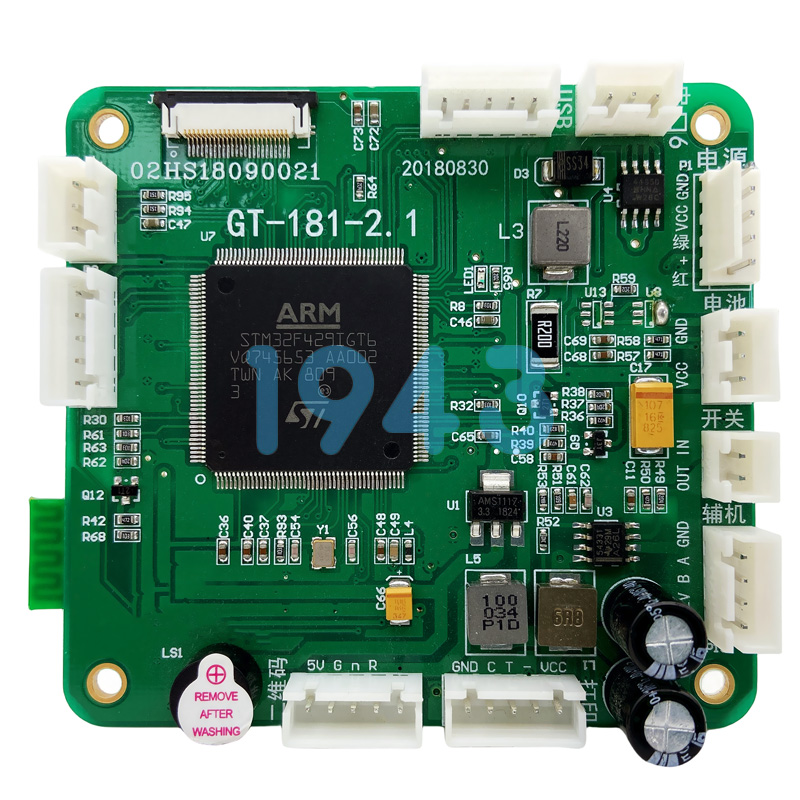

某工業物聯網網關項目中,我們通過優化設計和工藝控制,成功解決了5G通信模塊的散熱和信號完整性問題。

在該項目中,我們將射頻模塊布置在特定層,采用特定結構降低回波損耗。電源層采用特殊設計,配合去耦電容,使電源噪聲顯著降低。

散熱方面,我們在發熱量大的器件下方設置獨立散熱過孔,并利用內層銅箔作為熱擴散層。同時,在PCB邊緣增加接地過孔陣列,防止電磁輻射泄露。

經過優化后,該5G通信模塊在高溫環境下的穩定性提升顯著,信號傳輸誤碼率大幅下降,達到了工業級應用要求。

隨著5G技術向更多應用場景擴展,對通信模塊的可靠性和性能要求將不斷提高。通過持續優化工藝參數、引入智能實時監控系統,我們能夠為客戶提供性能更穩定、數據傳輸更可靠的5G通信模塊貼片解決方案。

未來,5G-Advanced和6G技術的發展將進一步推動貼片工藝的革新。更高頻段、更高集成度的通信模塊需要更精密的貼裝精度和更完善的熱管理方案。

通過系統性解決散熱與信號完整性難題,專業PCBA加工工廠能夠幫助客戶提升產品良率,降低總體成本,在5G時代保持競爭優勢。

2024-04-26

2024-04-26