隨著無人車在園區(qū)巡檢、智能物流、無人巡航、特種作業(yè)等場景中的應(yīng)用不斷深化,其核心控制系統(tǒng)對(duì)電路板SMT貼片加工與PCBA組裝提出了更高要求。無人車在復(fù)雜環(huán)境下運(yùn)行,任何電路板焊接或裝配問題,都可能影響整機(jī)穩(wěn)定性與運(yùn)行安全。

作為無人車硬件系統(tǒng)的重要組成部分,高質(zhì)量的SMT貼片加工與PCBA組裝,是保障無人車長期穩(wěn)定運(yùn)行的關(guān)鍵基礎(chǔ)。

一、無人車電路板對(duì)SMT貼片加工的核心要求

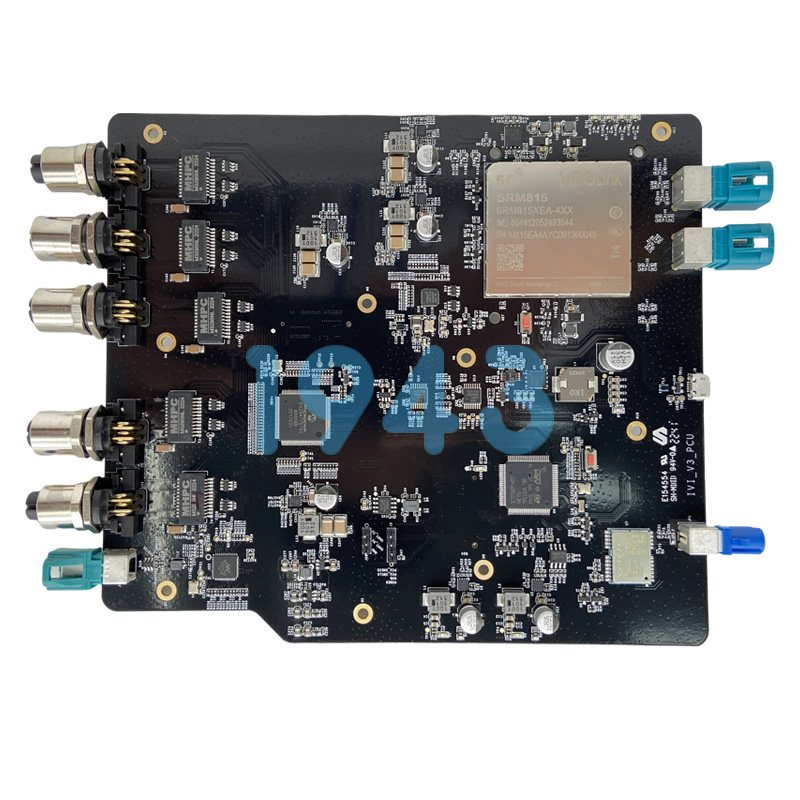

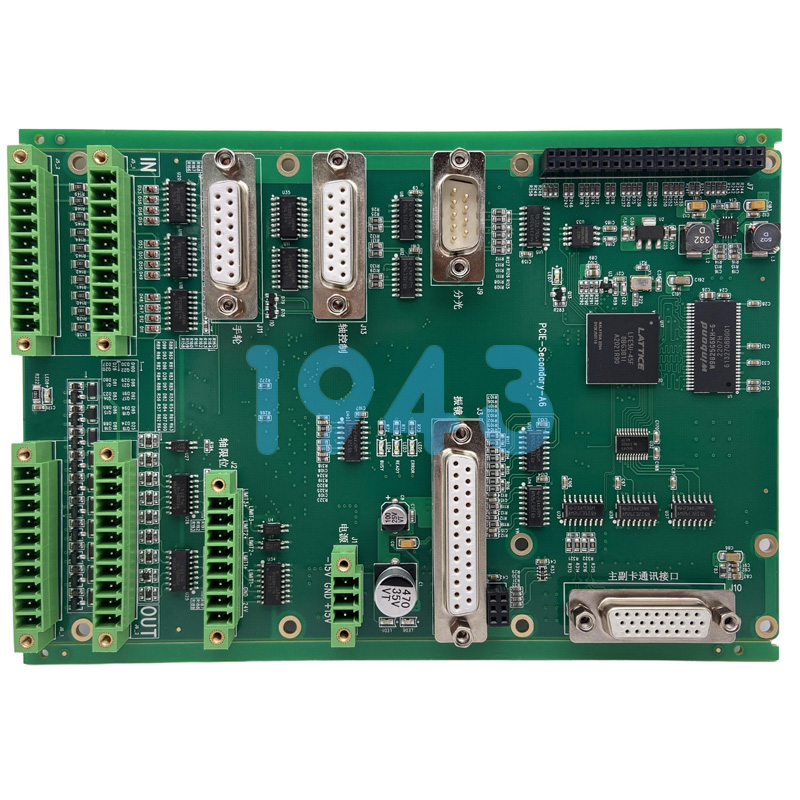

無人車通常集成多種功能模塊,其電路板結(jié)構(gòu)復(fù)雜、器件密集,對(duì)加工工藝要求明顯高于普通板卡,主要體現(xiàn)在:

- 高集成度設(shè)計(jì):主控、驅(qū)動(dòng)、傳感、通信、電源管理等模塊高度集中

- 高可靠性需求:需滿足長時(shí)間運(yùn)行與頻繁啟停工況

- 焊接一致性要求高:批量生產(chǎn)中需保持穩(wěn)定的焊接質(zhì)量

- 多接口、多信號(hào)類型并存:對(duì)貼裝精度與焊點(diǎn)質(zhì)量要求嚴(yán)格

因此,無人車SMT貼片加工更依賴工藝成熟、流程規(guī)范的PCBA加工廠。

二、無人車SMT貼片加工的關(guān)鍵工藝要點(diǎn)

在無人車電路板SMT貼片過程中,以下工藝環(huán)節(jié)尤為關(guān)鍵:

1. 高精度錫膏印刷控制

針對(duì)細(xì)間距焊盤與高密度器件,合理設(shè)計(jì)鋼網(wǎng)并穩(wěn)定印刷參數(shù),保障焊點(diǎn)成型一致。

2. 精密貼裝能力

應(yīng)對(duì)QFN、BGA等常見封裝形式,確保元件貼裝位置準(zhǔn)確,減少偏移與虛焊風(fēng)險(xiǎn)。

3. 回流焊工藝匹配

根據(jù)無人車電路板結(jié)構(gòu)與器件組合,優(yōu)化溫區(qū)設(shè)置,提升焊點(diǎn)可靠性。

4. 在線檢測與品質(zhì)控制

通過AOI等檢測手段,對(duì)貼片質(zhì)量進(jìn)行過程監(jiān)控,降低不良流出概率。

三、無人車PCBA組裝的完整加工流程

無人車PCBA加工并非單一SMT貼片工序,而是涵蓋前后端的完整組裝流程,包括:

- SMT貼片加工

- 插件與后焊工序

- 電氣性能檢測

- 外觀與裝配檢查

- 成品交付與批次管理支持

通過標(biāo)準(zhǔn)化的PCBA流程管理,可有效保障無人車電路板在批量生產(chǎn)中的穩(wěn)定性和一致性。

四、無人車項(xiàng)目為何更需要專業(yè)SMT貼片加工廠

無人車項(xiàng)目通常具有研發(fā)周期長、調(diào)試頻繁、型號(hào)多樣等特點(diǎn),對(duì)加工廠的工藝?yán)斫饽芰εc執(zhí)行穩(wěn)定性要求較高。專業(yè)SMT貼片加工廠不僅能夠保障貼裝質(zhì)量,還能在生產(chǎn)過程中降低制造風(fēng)險(xiǎn),提升項(xiàng)目推進(jìn)效率。

選擇具備成熟SMT貼片與PCBA組裝能力的加工伙伴,有助于無人車產(chǎn)品順利從樣板階段過渡到批量生產(chǎn)。

五、1943科技無人車SMT貼片加工優(yōu)勢

1943科技專注于SMT貼片加工與PCBA組裝服務(wù),圍繞無人車控制類電路板的工藝特點(diǎn),通過規(guī)范化生產(chǎn)流程和嚴(yán)格品質(zhì)管控,為無人車項(xiàng)目提供穩(wěn)定可靠的電路板組裝支持,滿足多類型無人車控制板、驅(qū)動(dòng)板及功能板的加工需求。

2024-04-26

2024-04-26