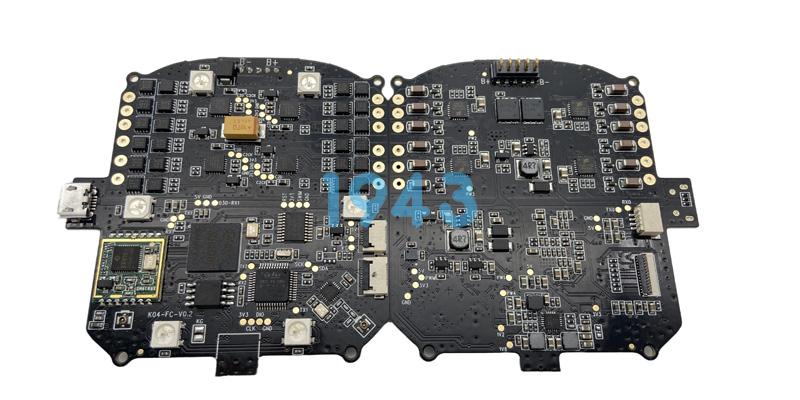

在低空經(jīng)濟(jì)快速崛起的當(dāng)下,無人機(jī)已廣泛應(yīng)用于測(cè)繪勘探、農(nóng)業(yè)植保、電力巡檢、安防監(jiān)控等多個(gè)領(lǐng)域,而電路板作為無人機(jī)的 “神經(jīng)中樞”,其貼片加工質(zhì)量直接決定飛行穩(wěn)定性、續(xù)航能力與作業(yè)可靠性。1943 科技專注無人機(jī) SMT 貼片與 PCBA 全流程加工服務(wù),以高精度工藝、全流程質(zhì)控與柔性化生產(chǎn),為無人機(jī)企業(yè)提供適配復(fù)雜工況的核心電子組件解決方案。

無人機(jī)電路板對(duì) SMT 貼片 / PCBA 的核心要求

無人機(jī)的高空作業(yè)特性與復(fù)雜工況,對(duì)電路板提出了遠(yuǎn)超普通電子產(chǎn)品的嚴(yán)苛標(biāo)準(zhǔn):

- 高密度集成需求:需在有限空間內(nèi)實(shí)現(xiàn)飛控、圖傳、電源管理、傳感器等多模塊電路整合,元器件布局緊湊且無信號(hào)干擾。

- 極端環(huán)境適配:需耐受高空溫變、濕度波動(dòng)與飛行震動(dòng),焊點(diǎn)必須牢固抗脫落,電路板需具備強(qiáng)散熱與抗干擾能力。

- 高一致性保障:批量生產(chǎn)中每塊 PCBA 的電氣性能需高度統(tǒng)一,避免微小偏差導(dǎo)致無人機(jī)飛行失控或功能失效。

- 快速迭代支持:研發(fā)周期短,需支持小批量試產(chǎn)與設(shè)計(jì)變更快速響應(yīng),助力產(chǎn)品加速上市。

1943 科技無人機(jī) SMT 貼片 / PCBA 加工核心優(yōu)勢(shì)

高精度貼裝工藝,適配微小復(fù)雜元器件

配備全自動(dòng)高精度貼片機(jī),支持 0201 微型阻容、BGA、QFN、CSP 等復(fù)雜封裝元器件貼裝,貼裝精度達(dá) ±30μm,精準(zhǔn)匹配無人機(jī)飛控主板、IMU 模塊等關(guān)鍵部件的嚴(yán)苛公差要求。針對(duì)高密度互連(HDI)設(shè)計(jì)的電路板,通過優(yōu)化鋼網(wǎng)開口與貼裝參數(shù),確保微小間距元器件貼裝無偏移、無橋接,保障信號(hào)傳輸完整性。

全流程質(zhì)控體系,筑牢可靠性防線

遵循 IPC-A-610G 標(biāo)準(zhǔn)建立全流程質(zhì)量管控體系,從源頭保障產(chǎn)品品質(zhì):

- 來料檢測(cè):對(duì) PCB 基板、元器件進(jìn)行外觀檢驗(yàn)與電性能測(cè)試,確保基材符合高 TG 熱穩(wěn)定性要求,元器件無氧化、無批次缺陷。

- 過程管控:錫膏印刷環(huán)節(jié)采用 SPI 檢測(cè),實(shí)時(shí)監(jiān)控印刷厚度與均勻度;回流焊配備多溫區(qū)精準(zhǔn)控溫設(shè)備,根據(jù)元器件特性定制升溫、保溫、冷卻曲線,避免虛焊、立碑等缺陷。

- 成品檢測(cè):通過 AOI 自動(dòng)光學(xué)檢測(cè)快速識(shí)別貼裝偏差、缺件等問題,結(jié)合 X-Ray 無損檢測(cè)技術(shù),全面排查 BGA 等封裝內(nèi)部的焊點(diǎn)空洞與虛焊隱患,成品出廠前均經(jīng)過模擬工況的功能測(cè)試。

柔性化生產(chǎn)服務(wù),適配多場(chǎng)景需求

支持從原型打樣到中小批量生產(chǎn)的全周期服務(wù),72 小時(shí)內(nèi)完成工程評(píng)審與首件確認(rèn),小批量訂單最快 3 天交付。專業(yè) DFM(可制造性設(shè)計(jì))團(tuán)隊(duì)提前介入客戶設(shè)計(jì)階段,提供焊盤優(yōu)化、熱設(shè)計(jì)反饋與阻抗控制建議,從源頭提升產(chǎn)品良率與生產(chǎn)效率。建立數(shù)字化生產(chǎn)追溯系統(tǒng),實(shí)現(xiàn)從原材料采購到成品交付的批次級(jí)追溯,滿足無人機(jī)行業(yè)合規(guī)要求。

專項(xiàng)工藝升級(jí),應(yīng)對(duì)復(fù)雜工況挑戰(zhàn)

針對(duì)無人機(jī)高功率、高頻信號(hào)傳輸需求,采用厚銅工藝提升電路板電流承載與散熱能力,孔銅厚度控制在 35μm 以上,確保動(dòng)力系統(tǒng)穩(wěn)定運(yùn)行;表面處理采用沉金工藝,形成穩(wěn)定鎳金合金層,降低接觸電阻,提升焊點(diǎn)抗剪切強(qiáng)度與抗氧化能力,適配 - 40℃~125℃寬溫區(qū)工作環(huán)境。通過等離子清洗工藝減少板面雜質(zhì),降低高濕度環(huán)境下的返修風(fēng)險(xiǎn)。

服務(wù)范圍與合作模式

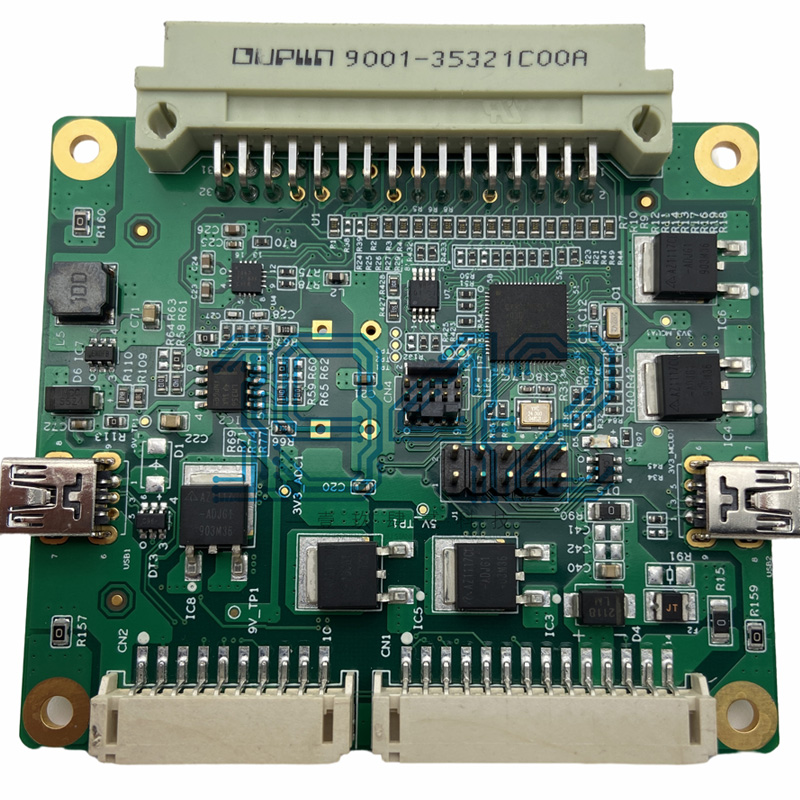

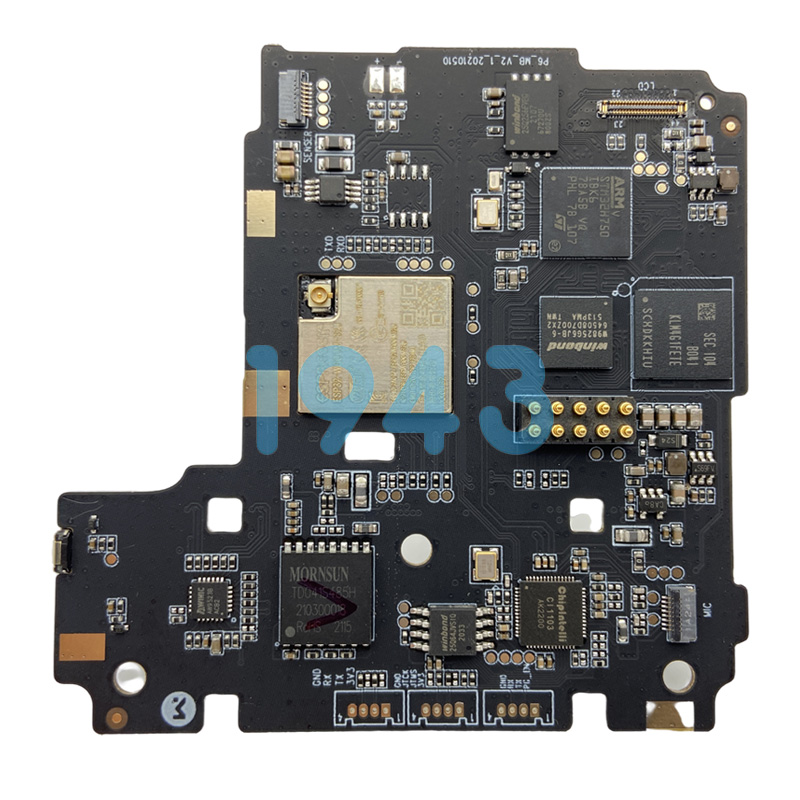

1943 科技的無人機(jī) SMT 貼片 / PCBA 服務(wù)覆蓋全類型無人機(jī)核心模塊:

- 飛行控制板(Flight Controller PCB):專注阻抗控制與信號(hào)完整性,保障姿態(tài)解算與飛行指令精準(zhǔn)執(zhí)行。

- 電子調(diào)速器(ESC)PCB:強(qiáng)化厚銅工藝與散熱設(shè)計(jì),滿足大電流驅(qū)動(dòng)與長(zhǎng)時(shí)間高負(fù)載工作需求。

- 通信導(dǎo)航模塊 PCB:優(yōu)化高頻信號(hào)傳輸設(shè)計(jì),提升定位精度與圖傳穩(wěn)定性。

- 電源分配板(PDB)與傳感器 PCB:側(cè)重電氣穩(wěn)定性與輕量化適配,保障供電均衡與數(shù)據(jù)采集精準(zhǔn)。

合作模式靈活多樣,可提供 “器件采購 + 貼片 + 組裝 + 測(cè)試” 一站式服務(wù),也支持客戶來料加工,全程配備專屬工程團(tuán)隊(duì)跟進(jìn),及時(shí)響應(yīng)生產(chǎn)過程中的技術(shù)調(diào)整需求。

選擇 1943 科技,賦能無人機(jī)產(chǎn)業(yè)高質(zhì)量發(fā)展

在低空經(jīng)濟(jì)政策扶持與市場(chǎng)需求激增的雙重驅(qū)動(dòng)下,電路板的品質(zhì)與交付效率成為無人機(jī)企業(yè)的核心競(jìng)爭(zhēng)力。1943 科技深耕 SMT 貼片與 PCBA 加工多年,以專業(yè)的無人機(jī)行業(yè)適配經(jīng)驗(yàn)、先進(jìn)的生產(chǎn)設(shè)備與嚴(yán)苛的質(zhì)控標(biāo)準(zhǔn),已成為眾多無人機(jī)企業(yè)的穩(wěn)定合作伙伴。

我們始終以客戶需求為核心,持續(xù)優(yōu)化工藝方案與生產(chǎn)效率,助力客戶突破技術(shù)瓶頸、降低生產(chǎn)成本。無論您是需要小批量原型打樣,還是中批量穩(wěn)定供貨,1943 科技都能提供定制化、高可靠性的無人機(jī) SMT 貼片 / PCBA 加工服務(wù)。

歡迎聯(lián)系 1943 科技,獲取專屬無人機(jī)電路板加工方案,攜手搶占低空經(jīng)濟(jì)發(fā)展新機(jī)遇!

2024-04-26

2024-04-26