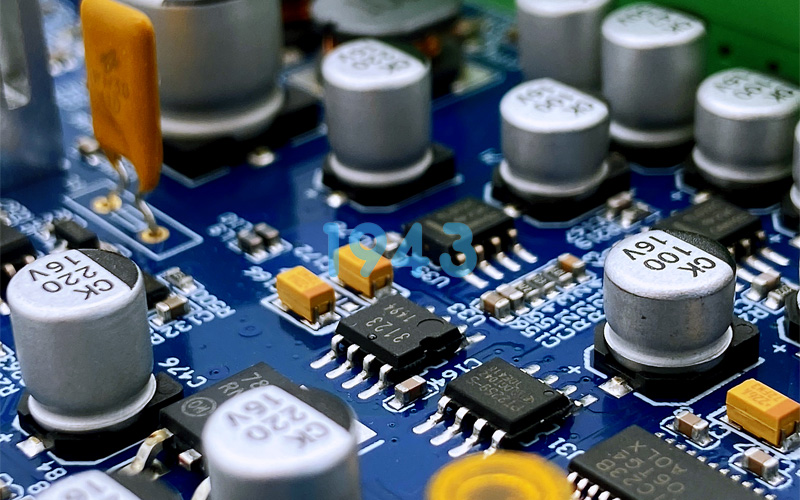

在機器人產業高速發展的當下,電路板作為機器人控制系統、驅動系統的核心載體,其加工精度、可靠性直接決定機器人的運行穩定性與響應靈敏度。SMT(表面貼裝技術)與PCBA(印刷電路板組件)制造工藝,憑借高密度組裝、高自動化程度、高可靠性等優勢,成為機器人電路板加工的核心支撐技術。本文將深入解析機器人電路板的SMT貼片與PCBA加工要點,以及如何通過工藝優化保障機器人電路板的高性能表現。

一、機器人電路板的核心需求:為何選擇SMT貼片與PCBA工藝?

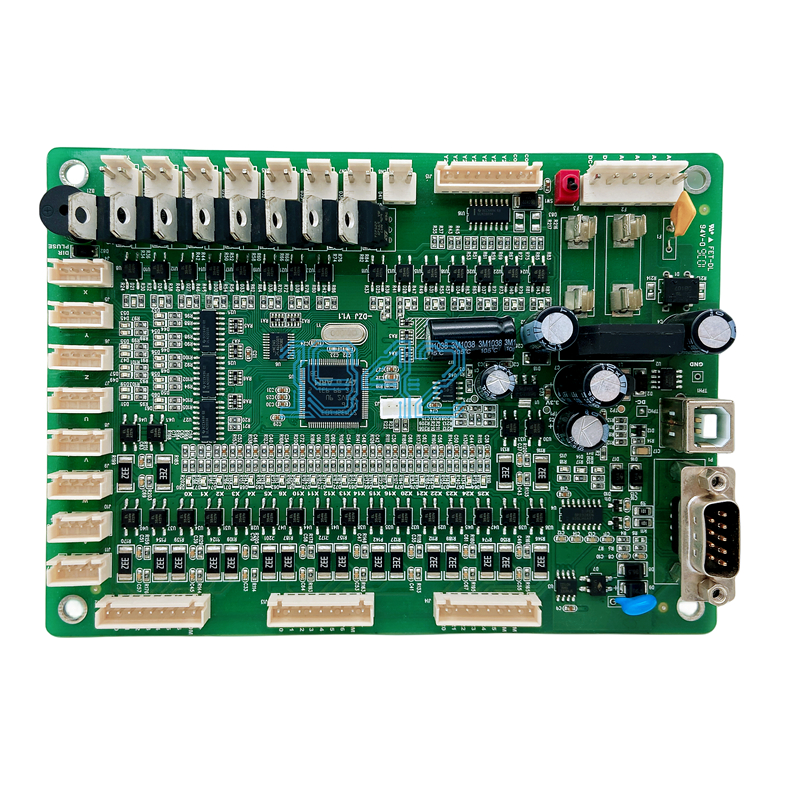

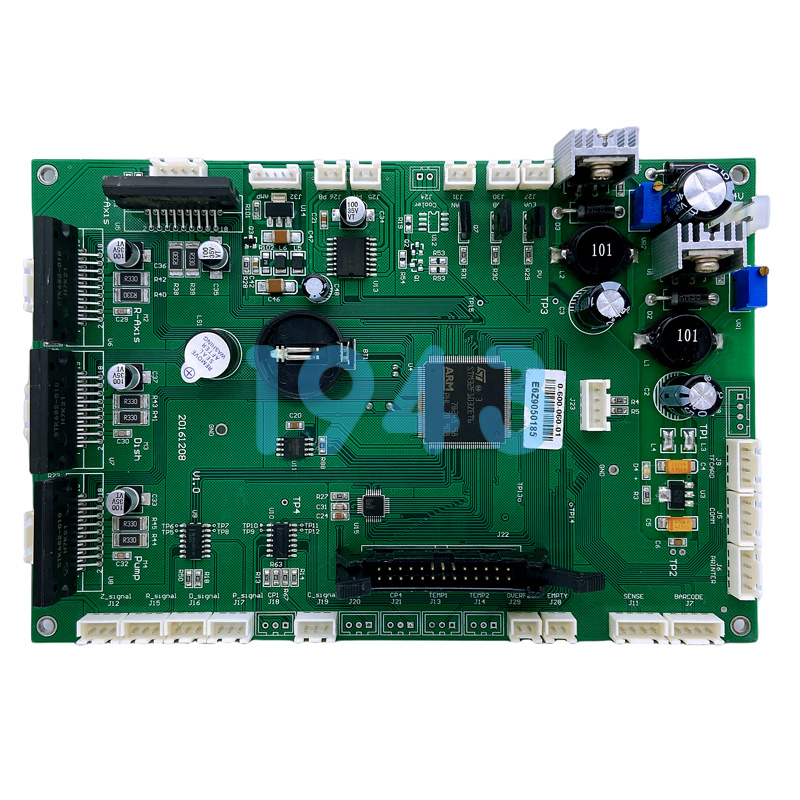

機器人的運行場景復雜多樣,對核心電路板提出了三大核心要求:一是小型化與高密度,無論是工業機械臂還是服務機器人,內部空間都極為緊湊,需要在有限的PCB面積上集成微控制器、傳感器、驅動芯片等大量元件;二是高可靠性與穩定性,需適應不同環境下的持續運行,抵御振動、溫濕度變化等外界干擾;三是精準的信號傳輸,確保機器人的感知、決策與執行指令高效同步。

傳統通孔插裝技術(THT)難以滿足上述需求,而SMT貼片工藝通過將微型元件直接貼裝在PCB表面,無需預留通孔空間,使元件密度提升10倍以上,可實現機器人電路板的小型化與輕量化設計。同時,PCBA制造涵蓋從電路設計、元件貼裝到焊接測試的全流程管控,能通過標準化工藝保障電路板的焊接質量與信號完整性,完美匹配機器人電路板的高可靠性要求。

二、機器人電路板SMT貼片加工關鍵要點

SMT貼片是機器人電路板加工的核心環節,其工藝精度直接影響電路板的功能實現。針對機器人電路板的特性,需重點把控以下四大要點:

1. 高精度定位與貼裝控制

機器人電路板常采用0402、0201等微型元件及BGA、QFN等精密封裝芯片,對貼裝精度要求極高。加工過程中,需選用具備高分辨率光學定位系統的貼片機,通過基準點實時校準確保PCB坐標誤差小于±30μm,同時根據元件重量精準調整吸嘴氣壓,避免因吸力不足導致元件偏移。對于高密度布局的電路板,還需優化貼裝路徑,減少機械臂運動時間,提升貼裝效率的同時保障精度。

2. 焊膏印刷工藝優化

焊膏印刷質量直接決定焊接可靠性,機器人電路板加工中需采用激光雕刻鋼網,根據焊盤尺寸精準設計開孔大小(通常比焊盤小10%-15%),防止焊膏溢出導致短路。同時,嚴格控制印刷壓力(20-30N)與速度(50-100mm/s),并通過自動SPI(焊膏檢測)設備實時監控焊膏體積與位置偏差,確保焊膏均勻填充,為后續焊接奠定基礎。

3. 回流焊溫度曲線精準匹配

不同元件的耐熱性存在差異,機器人電路板加工中需根據焊膏類型與元件特性定制回流焊溫度曲線。升溫區速率控制在1-3℃/s,避免焊膏過早熔化;峰值溫度精準控制在235±5℃(無鉛焊料)或245±5℃(Sn-Pb合金),保溫時間60-90秒,確保焊膏充分熔融;冷卻區速率≤4℃/s,防止熱應力導致PCB變形或元件位移。通過精準的溫度控制,可提升焊接強度,減少虛焊、假焊等缺陷。

4. 靜電防護與環境管控

機器人電路板上的精密芯片對靜電極為敏感,輕微靜電就可能導致芯片損壞。加工過程中需建立全流程靜電防護體系,車間靜電電位控制在±100V以下,操作人員穿戴防靜電裝備,同時使用離子風機消除PCB表面靜電吸附力。此外,車間溫濕度需嚴格控制在22±2℃、45%-60%RH,避免焊膏吸濕膨脹或水分蒸發影響加工質量。

三、機器人電路板PCBA全流程制造管控

SMT貼片是PCBA制造的核心環節,完整的PCBA制造流程還需涵蓋設計規劃、材料選型、測試調試等多個階段,通過全流程管控保障機器人電路板的最終性能。

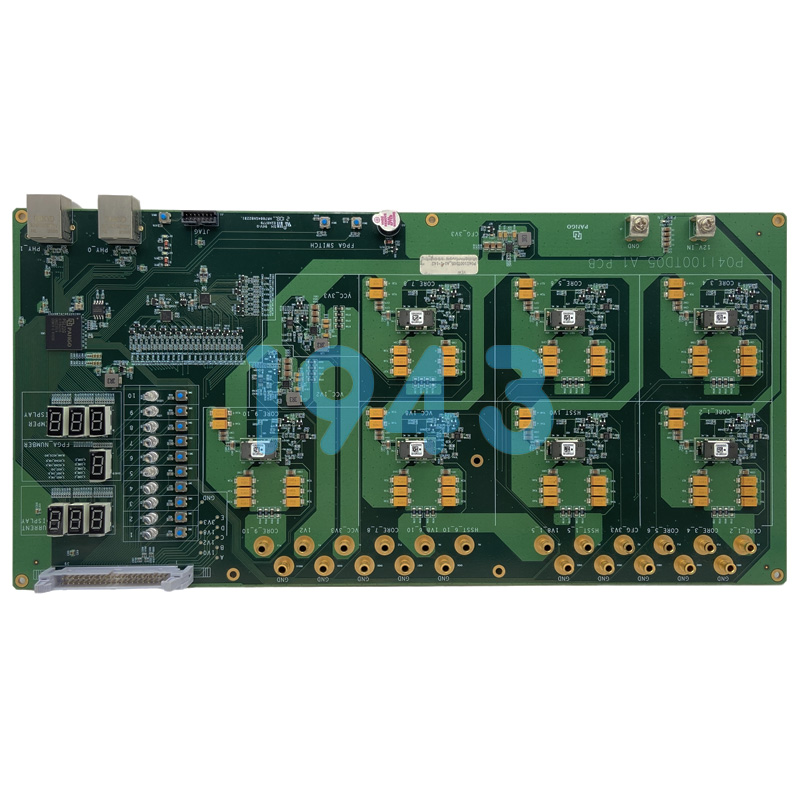

1. 前期設計與材料選型

設計階段需結合機器人的功能需求,采用專業軟件進行電路設計,重點關注電源線路寬度(1A電流對應1mm線寬)、高頻信號線阻抗匹配、模擬與數字電路分區布局等要點,避免信號干擾。材料選型上,基板優先選用FR-4玻璃纖維板,具備優良的絕緣性與機械強度;銅厚根據電流負載需求選擇1oz或2oz,大功率機器人電路板可選用更厚銅層;元件選用工業級標準產品,確保溫度適應范圍與抗干擾能力達標。

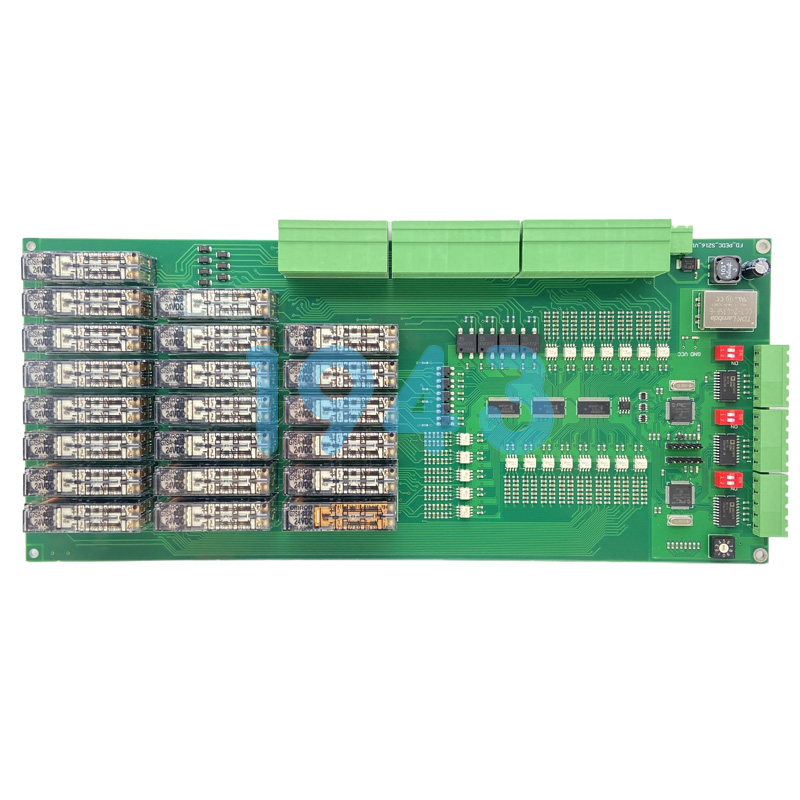

2. 中期組裝與工藝保障

除SMT貼片與回流焊外,PCBA組裝還需關注通孔元件插裝、點膠固化等工藝。對于機器人電路板上的連接器、功率器件等通孔元件,需確保插裝精準,焊接時控制溫度與時間,避免熱損傷周邊貼片元件。點膠工藝需根據元件重量調整點膠量,確保初粘力足夠,固化參數設定為紅外固化3-5分鐘、溫度120-150℃,防止膠水未完全固化導致元件位移。

3. 后期測試與可靠性驗證

機器人電路板需經過多輪嚴格測試才能確保可靠性。基礎測試環節采用萬用表檢測電源短路情況,通過飛針測試儀檢查線路連通性;功能測試通過專用接口燒錄測試程序,驗證傳感器采集、電機控制、通信模塊等核心功能是否正常;環境測試在機器人預期工作溫度范圍(-10℃至60℃)內進行高低溫循環測試;老化測試連續通電72小時,模擬長期運行工況驗證穩定性。此外,針對特殊環境下使用的機器人電路板,還需進行三防漆涂覆處理,提升防潮、防塵、防腐蝕能力。

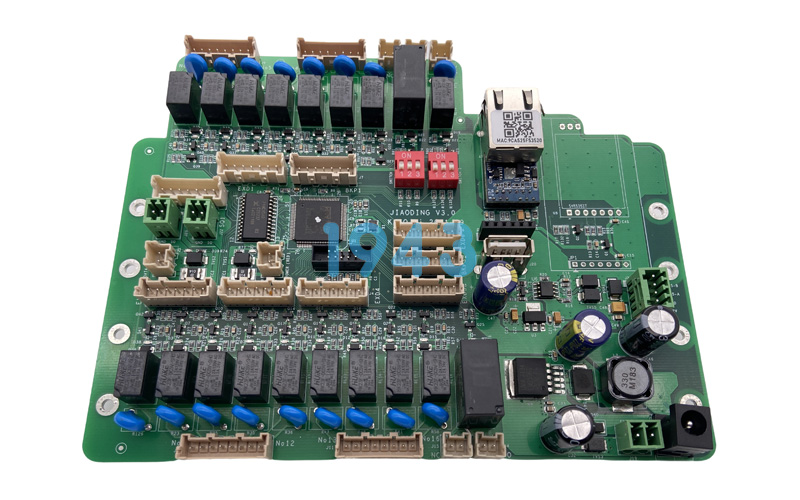

四、1943科技:機器人電路板SMT/PCBA加工核心優勢

作為專業SMT貼片與PCBA加工廠,1943科技深耕機器人電路板加工領域,憑借成熟的工藝體系與嚴格的質量管控,為機器人產業提供高品質加工服務:

1. 高精度加工能力:配備高分辨率光學定位貼片機與激光雕刻鋼網設備,可實現0201微型元件及BGA封裝芯片的精準貼裝,貼裝偏差小于±15μm,滿足機器人電路板高密度布局需求;

2. 全流程質量管控:建立從材料入廠檢驗、SPI焊膏檢測、AOI自動光學檢測到成品老化測試的全流程質控體系,關鍵工序采用閉環反饋控制,產品不良率低于0.5%;

3. 柔性化生產方案:可適配不同類型機器人(工業機械臂、服務機器人、特種機器人等)的電路板加工需求,支持小批量試產與大批量量產,快速響應客戶定制化需求;

4. 專業技術團隊:擁有資深電路工藝工程師團隊,可提供從PCB設計優化、材料選型建議到工藝方案定制的全鏈條技術支持,助力客戶提升產品性能。

五、結語

機器人電路板的加工質量直接決定機器人的核心性能,SMT貼片與PCBA制造工藝是保障電路板高精度、高可靠性的關鍵。1943科技憑借精準的工藝控制、全流程質量管控與專業的技術支持,為機器人企業提供穩定、高效的電路板加工解決方案。如果您有機器人電路板SMT貼片或PCBA加工需求,歡迎聯系1943科技,我們將為您量身定制專屬加工方案。

2024-04-26

2024-04-26