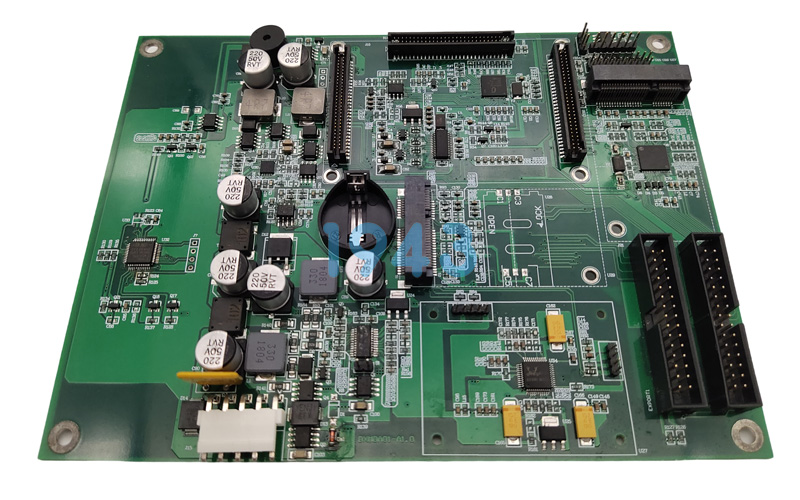

在醫療電子領域,設備的精準性、安全性和長期穩定性直接關系到患者的生命健康。作為醫療設備“神經中樞”的PCBA(Printed Circuit Board Assembly),其制造質量尤為關鍵。而SMT貼片加工作為PCBA生產的核心環節,必須滿足醫療行業對潔凈度、可追溯性、元器件兼容性及長期可靠性的嚴苛標準。1943科技專注SMT貼片與PCBA制造,深入理解醫療電子產品的特殊需求,致力于為客戶提供符合行業規范的高可靠性制造服務。

一、醫療設備對SMT貼片加工的特殊要求

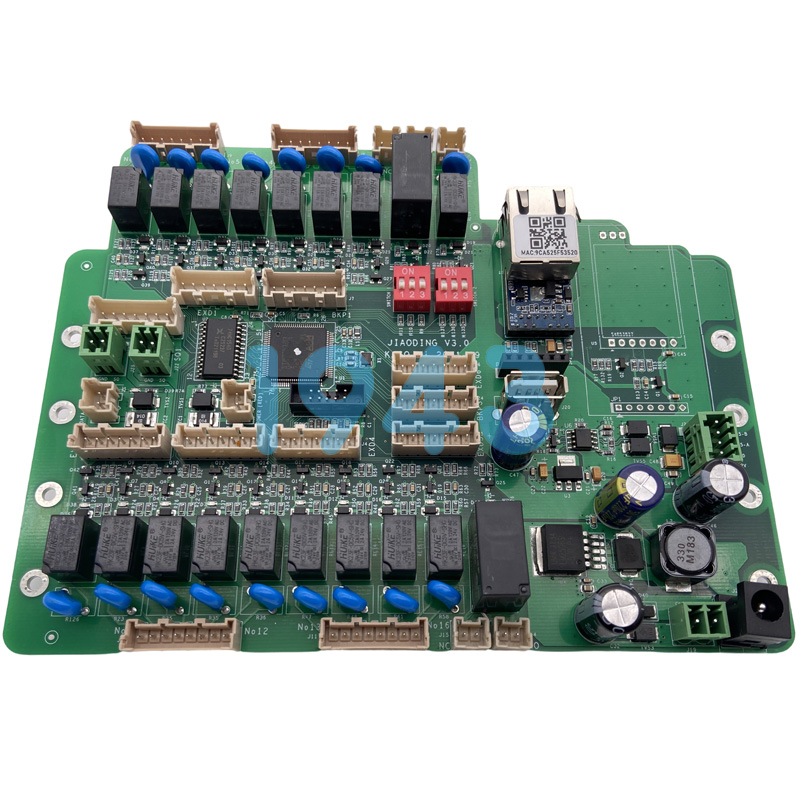

與通用電子產品不同,醫療設備(如監護儀、診斷設備、生命支持系統、便攜式檢測終端等)通常需通過嚴格的法規認證(如ISO 13485、FDA、CE MDR等),其PCBA制造過程必須滿足以下核心要求:

- 零缺陷導向:任何焊接不良或元器件錯裝都可能引發嚴重后果,因此制程良率和一次通過率(FPY)至關重要。

- 高潔凈度環境:避免粉塵、離子污染影響電路性能,尤其對高阻抗信號路徑和微弱生物電信號采集電路極為敏感。

- 全生命周期可追溯:從原材料批次、錫膏使用記錄到每塊板的測試數據,均需完整存檔,滿足醫療器械監管審計要求。

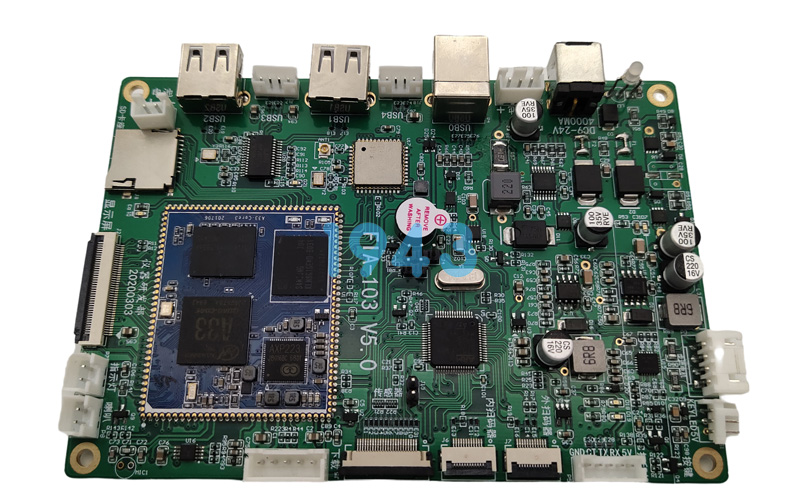

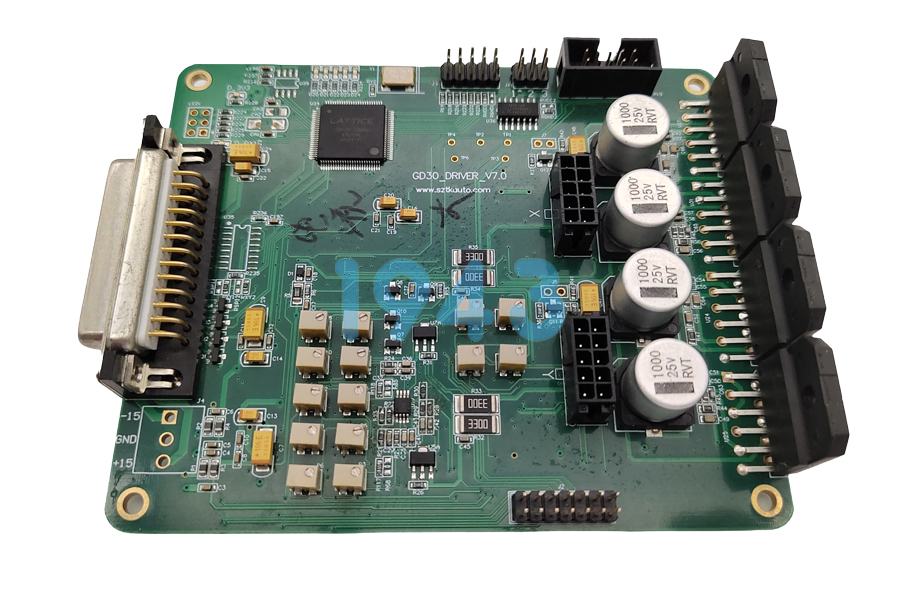

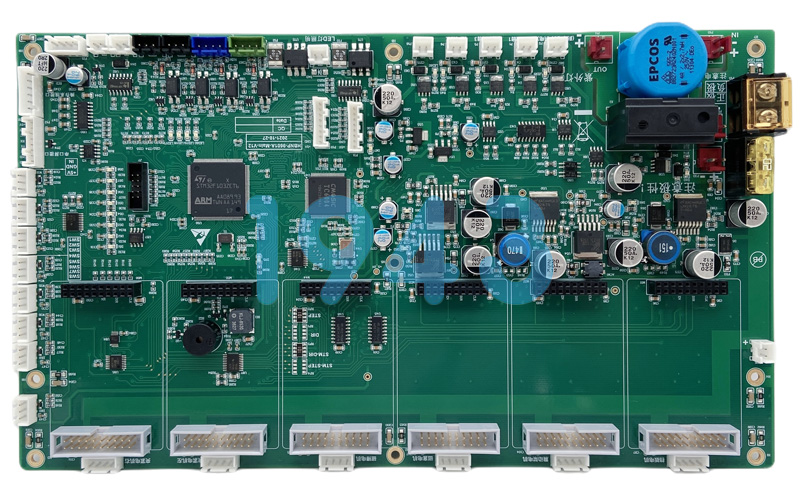

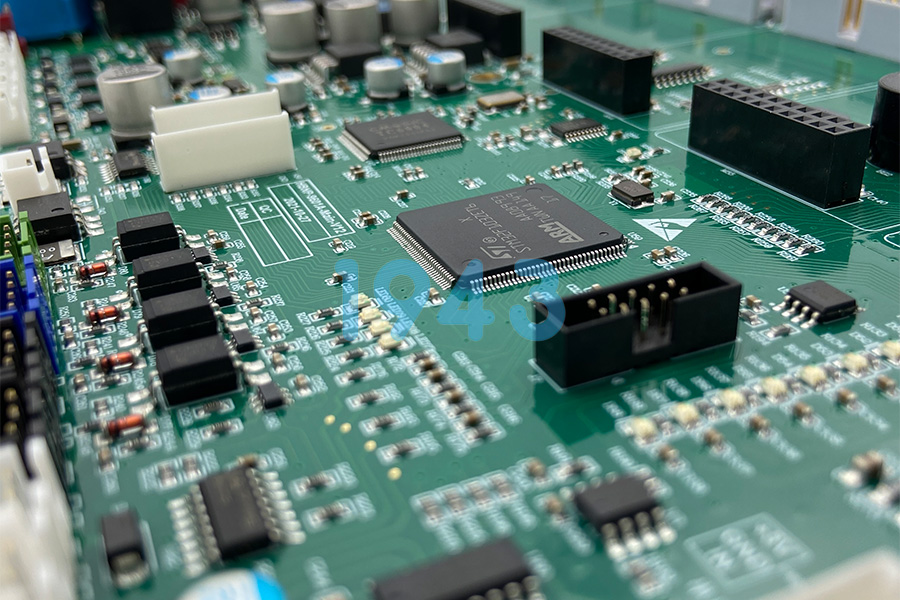

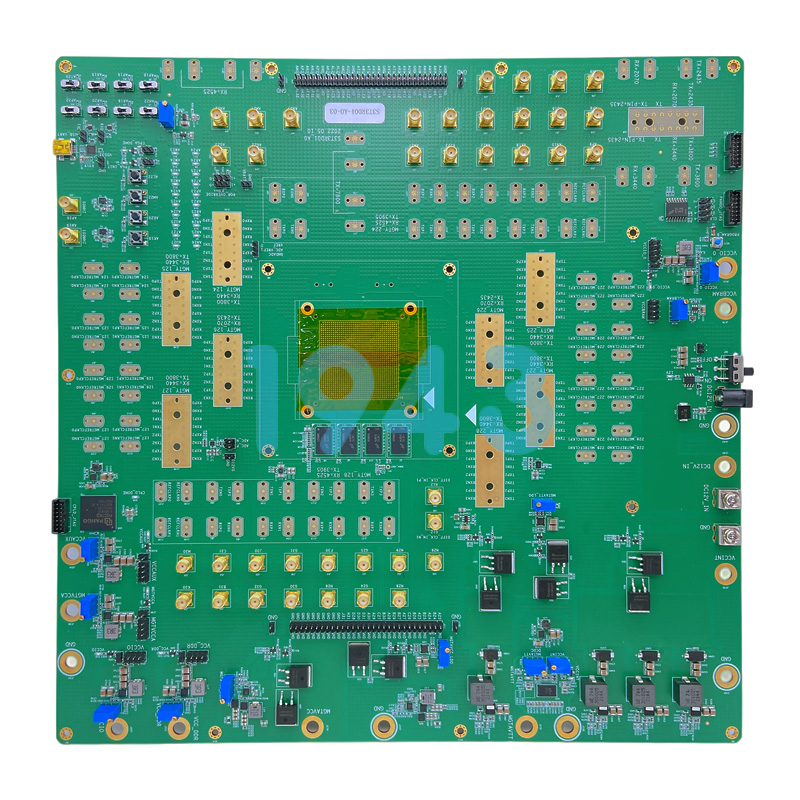

- 支持微型化與高密度設計:隨著設備小型化趨勢,0201封裝及微間距BGA/QFN器件廣泛應用,對貼裝精度提出更高挑戰。

二、醫療PCBA SMT貼片關鍵工藝控制點

1. 工程前置支持(DFM & DFA)

在投產前,提供專業的可制造性設計(DFM)與可裝配性分析(DFA),優化焊盤設計、鋼網開口、回流焊熱分布等,提前規避潛在風險,縮短試產周期。

2. 高精度錫膏印刷

采用閉環反饋式全自動印刷機,配合3D SPI(錫膏厚度檢測)系統,確保微小焊盤上的錫量一致性,尤其適用于高密度混合裝配板。

3. 精密貼裝能力

配置高分辨率視覺系統與亞微米級貼裝精度的貼片設備,穩定處理0201電阻電容、0.3mm pitch CSP、微型連接器等敏感元件,貼裝偏移控制在±30μm以內。

4. 定制化回流焊接曲線

根據PCB材質(如高頻板材、厚銅板)、元器件熱敏感度及無鉛焊料特性,制定專屬溫控曲線,確保熱應力最小化,避免元件開裂或PCB翹曲。

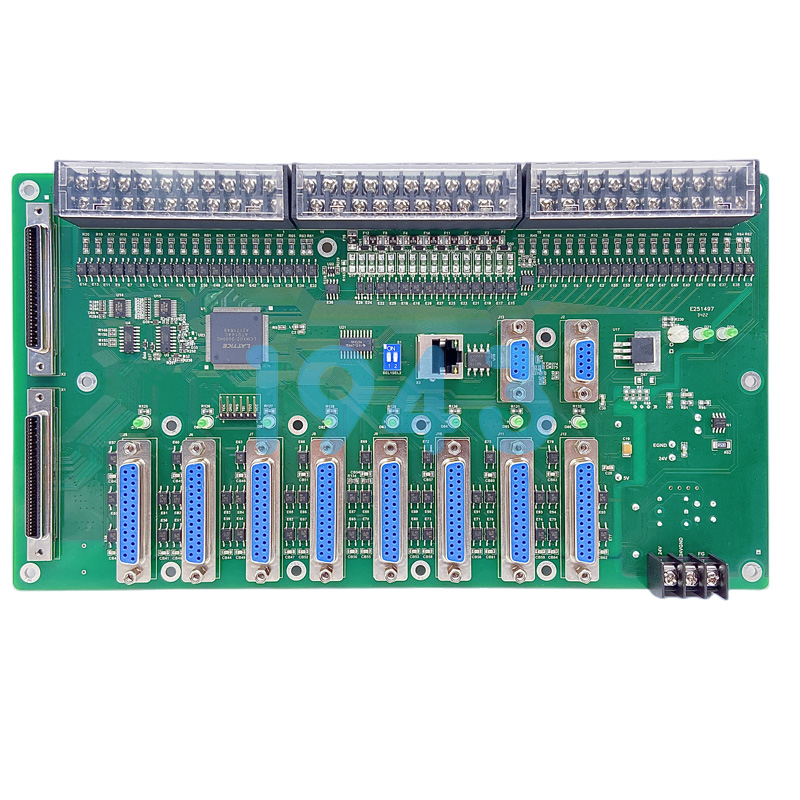

5. 多層級檢測體系

- AOI自動光學檢測:覆蓋極性、缺件、偏移、立碑等常見缺陷;

- AXI自動X射線檢測:針對BGA、QFN等隱藏焊點,檢測空洞率、橋接、虛焊;

- 功能測試(FCT)與邊界掃描(JTAG):驗證電路邏輯與信號完整性,確保出廠即可靠。

6. 潔凈包裝與ESD防護

成品PCBA采用防靜電、低釋氣材料真空或干燥包裝,全程在ESD防護環境下流轉,防止靜電損傷與環境污染物附著。

三、為什么醫療客戶選擇專業SMT服務商?

- 合規制造能力:具備ISO 13485醫療器械質量管理體系認證基礎,熟悉醫療電子生產文檔與追溯要求。

- 物料管控嚴格:支持原廠渠道物料采購驗證,杜絕假冒偽劣元器件;建立批次隔離與先進先出(FIFO)機制。

- 柔性交付模式:兼顧研發打樣、小批量試產與中大批量訂單,快速響應產品迭代與緊急交付需求。

- 技術協同深度:提供從Gerber解析、BOM核對到測試方案開發的全流程工程支持,降低客戶研發負擔。

結語

在醫療電子制造領域,可靠性不是選項,而是底線。1943科技始終以“零容忍缺陷、全流程可控、全周期可溯”為準則,打造符合醫療行業高標準的SMT貼片與PCBA制造平臺。我們不僅交付電路板,更交付安心與信任——讓每一臺醫療設備都能在關鍵時刻穩定運行,守護生命健康。

選擇專業,就是選擇對生命的尊重。

2024-04-26

2024-04-26