在電子制造領域,PCB(印刷電路板)作為電子元器件的支撐載體與電氣連接樞紐,其組裝加工質量直接決定了終端產品的性能與可靠性。作為深耕SMT貼片與PCBA(印刷電路板組件)加工的1943科技,我們以高精度工藝、全流程管控與定制化服務,為全球客戶提供從PCB裸板到成品電路板的一站式解決方案。本文將深度解析PCB組裝加工的核心工藝流程,揭示SMT貼片與PCBA的技術優勢與行業價值。

一、PCB組裝加工的核心工藝流程

PCB組裝加工是將電子元器件精準安裝到PCB上并實現電氣連接的過程,其核心流程涵蓋SMT貼片、DIP插件、焊接與檢測四大環節,每個環節均需嚴格遵循工藝標準以確保最終產品的穩定性。

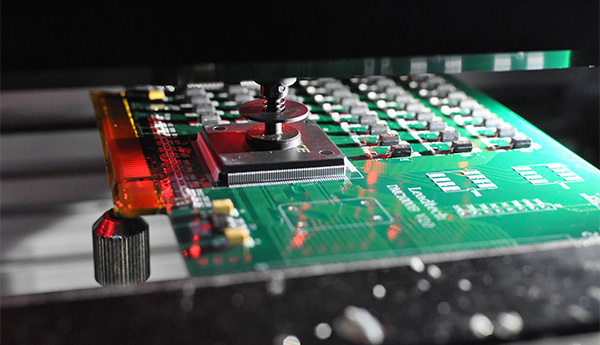

1. SMT貼片:高密度組裝的基礎

SMT(表面貼裝技術)通過自動化設備將微型元件(如0201/0402電阻、BGA芯片)直接貼裝到PCB表面,其工藝流程包括:

- 錫膏印刷:采用高精度鋼網將錫膏均勻涂覆于PCB焊盤,鋼網厚度需根據元件尺寸精確匹配(如0.1mm-0.15mm),確保錫膏體積誤差控制在±10%以內。

- 貼片定位:通過高速貼片機與視覺校準系統,將元件以0.01度旋轉精度貼裝至指定坐標,單臺設備理論速度可達數萬CPH(元件每小時)。

- 回流焊接:PCB經6-10溫區回流爐,在235-250℃峰值溫度下熔化錫膏,形成可靠的電氣連接。爐溫曲線需根據元件類型(如QFN、BGA)動態調整,避免虛焊或元件熱損傷。

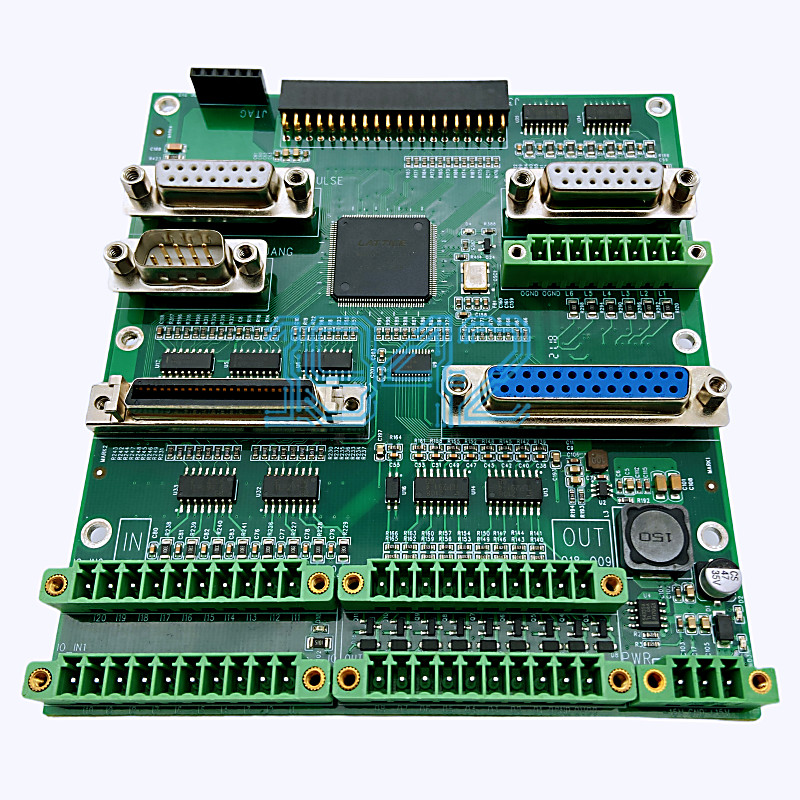

2. DIP插件:大尺寸元件的補充工藝

對于無法通過SMT貼裝的元件(如電解電容、連接器),需采用DIP(雙列直插式封裝)技術。其流程包括:

- 引腳成型:通過專用治具將元件引腳彎曲至指定角度(如45°半打彎或90°全打彎),確保插裝后引腳長度誤差≤0.5mm。

- 波峰焊接:PCB經助焊劑噴涂、預熱后,通過波峰焊機使熔融焊錫浸潤元件引腳與焊盤,形成機械連接。焊接后需進行剪腳、清洗等后處理。

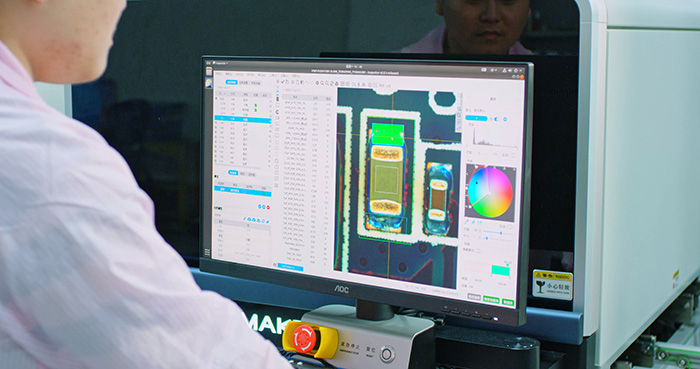

3. 焊接質量檢測:全流程管控的關鍵

為確保組裝質量,1943科技引入多道檢測工序:

- AOI光學檢測:在貼片后與回流焊后,利用高分辨率相機自動檢測元件位置偏移、極性反、少錫、橋連等缺陷,檢測精度達0.01mm。

- X-Ray檢測:針對BGA等隱藏焊點,通過X射線透視技術檢查焊球空洞率、短路等內部缺陷,確保焊接可靠性。

- 功能測試(FCT):模擬實際工作條件,對PCBA進行電壓、電流、信號傳輸等電氣性能測試,確保100%良品率。

二、SMT貼片與PCBA的技術優勢

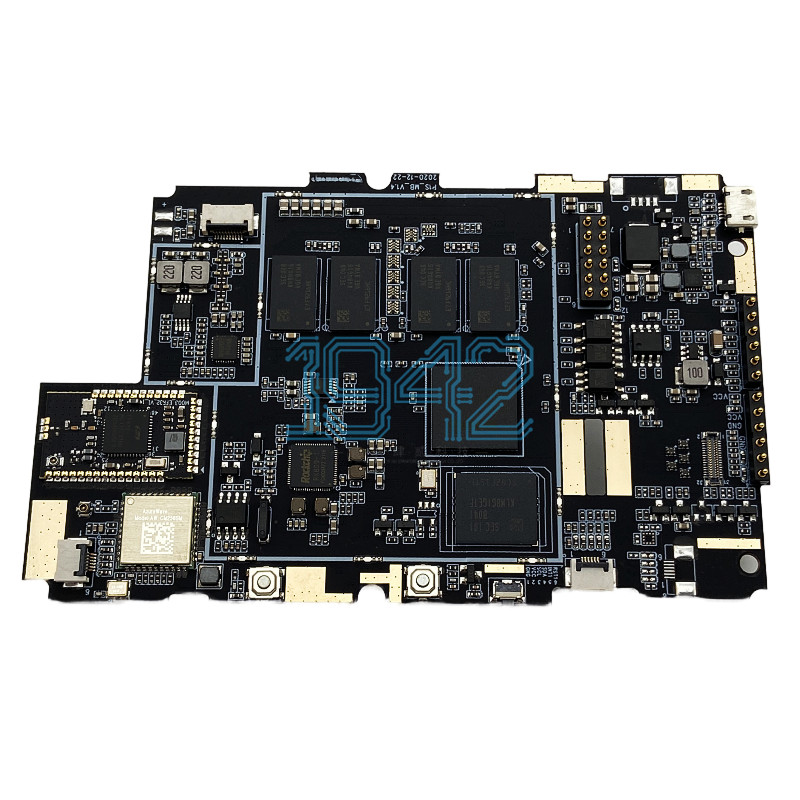

1. 高密度與小型化

SMT技術通過微型元件貼裝與多層PCB設計,可將元件密度提升至傳統工藝的3倍以上。例如,64層超高層PCB板厚僅5.0mm,厚徑比達20:1,滿足高端設備對空間利用率的需求。

2. 自動化與高效生產

SMT產線實現從錫膏印刷到檢測的全流程自動化,單條生產線日產能可達5萬片以上。結合MES(制造執行系統)與SPC(統計過程控制),可實時監控爐溫、貼片精度等關鍵參數,將不良率控制在0.01%以下。

3. 定制化與柔性制造

1943科技支持從單面板到18層高密度互聯(HDI)PCB的組裝加工,可靈活應對不同行業需求。例如,針對高頻信號傳輸場景,提供阻抗控制精度±5%的RF PCB解決方案;針對柔性設備,提供FPC(柔性電路板)與剛柔結合板(Rigid-Flex)的SMT貼裝服務。

三、1943科技:PCB組裝加工的信賴之選

作為行業領先的SMT貼片與PCBA加工服務商,1943科技具備以下核心優勢:

- 全流程管控:從PCB設計評審(DFM檢查)到成品測試,覆蓋12道關鍵工序,確保每個環節符合IPC-A-610標準。

- 設備與工藝:引進高速貼片機、3D SPI錫膏檢測儀、X-Ray無損檢測設備等高端產線,支持0201元件貼裝與0.3mm間距BGA焊接。

- 認證與資質:通過ISO 9001/ISO13485質量管理體系認證,具備醫療、航天等高可靠性領域的加工經驗,可提供UL、CE等國際認證支持。

結語

PCB組裝加工是電子制造的核心環節,其技術水平直接影響產品的性能與壽命。1943科技以“精工制造、品質至上”為理念,通過SMT貼片與PCBA工藝的深度優化,為全球客戶提供高效、可靠的PCB組裝解決方案。無論是高密度互聯、柔性電路還是定制化需求,我們均能以專業服務助力客戶搶占市場先機。選擇1943科技,開啟電子制造的精益之旅!

2024-04-26

2024-04-26