什么是SMT貼片技術(shù)?

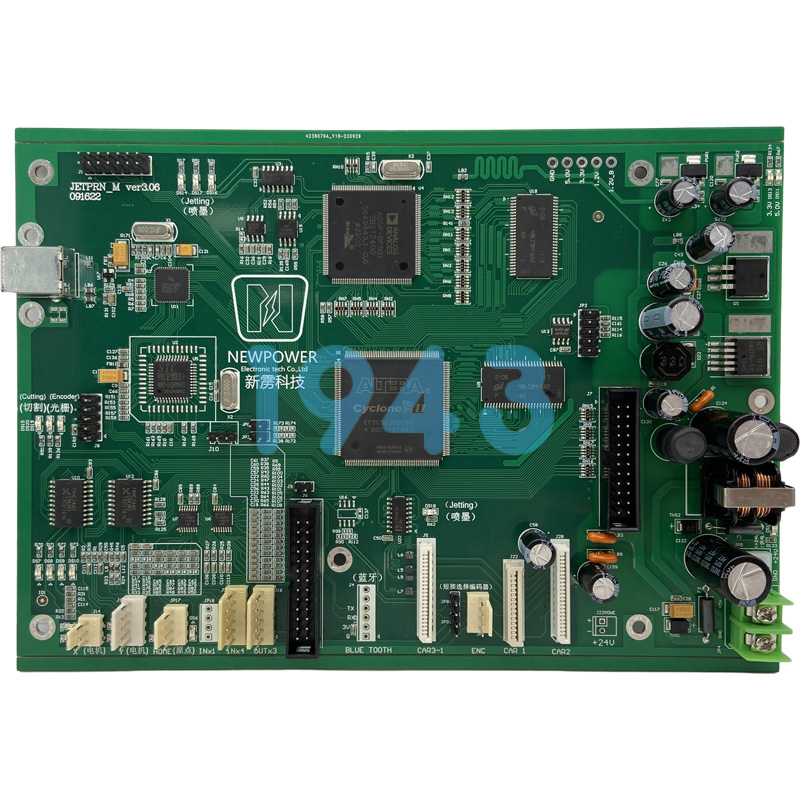

SMT(Surface Mount Technology)表面貼裝技術(shù)是當(dāng)今電子制造領(lǐng)域的主流工藝,通過將微型電子元器件直接貼裝到PCB表面,實現(xiàn)電子產(chǎn)品的小型化、高性能和高可靠性。與傳統(tǒng)通孔插裝技術(shù)相比,SMT貼片技術(shù)具有組裝密度高、抗振能力強、高頻特性好等顯著優(yōu)勢,已成為現(xiàn)代電子制造不可或缺的核心工藝。

1943科技SMT貼片加工的核心工藝環(huán)節(jié)

1. 精密錫膏印刷工藝

錫膏印刷是SMT貼片加工的首個關(guān)鍵環(huán)節(jié),直接影響后續(xù)貼裝質(zhì)量和焊接可靠性。我們采用全自動視覺對位印刷機,配合高品質(zhì)鋼網(wǎng)和精密刮刀,確保錫膏厚度均勻、位置精準(zhǔn)。我們的工藝工程師會根據(jù)不同PCB設(shè)計、元器件特性和產(chǎn)品要求,精確調(diào)整印刷參數(shù),實現(xiàn)最佳的錫膏沉積效果。

2. 高速高精度貼裝技術(shù)

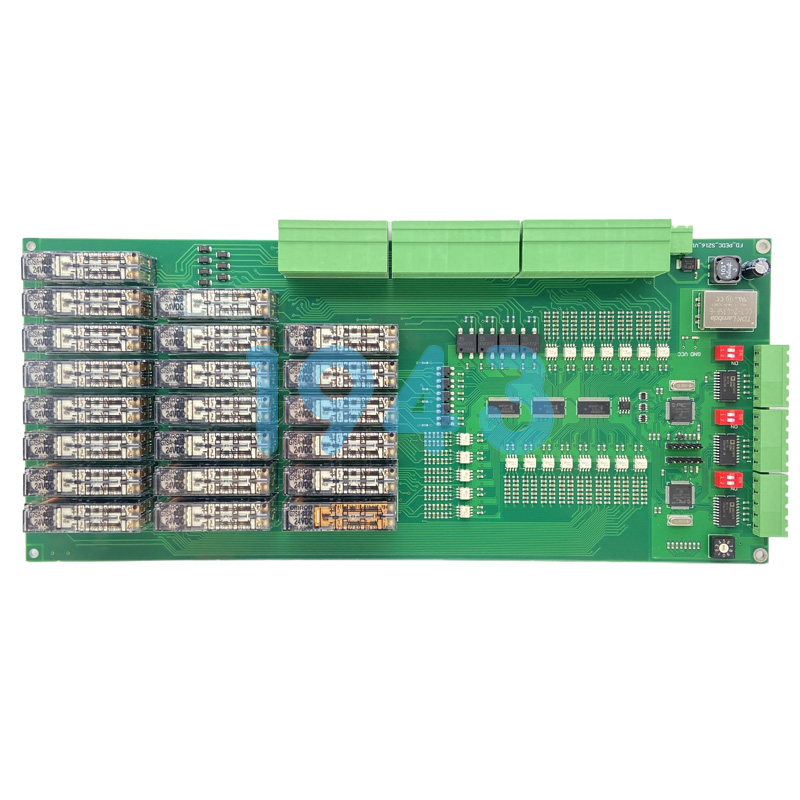

在元器件貼裝環(huán)節(jié),我們配置了多臺高速高精度貼片機,可處理從0201微型元件到大型QFP、BGA等多種封裝類型。設(shè)備配備先進的視覺識別系統(tǒng),能夠自動校正元器件位置偏差,確保貼裝精度達到±0.03mm。針對不同產(chǎn)品特點,我們建立了完整的元器件數(shù)據(jù)庫和貼裝程序庫,大幅提高生產(chǎn)效率和一致性。

3. 回流焊接質(zhì)量控制

回流焊接是決定焊點質(zhì)量的關(guān)鍵工序。我們采用十二溫區(qū)回流焊爐,通過精密溫度曲線控制,確保各類元器件都能在最佳溫度條件下完成焊接。我們的工藝團隊會對每種新產(chǎn)品進行溫度曲線測試和優(yōu)化,建立專屬焊接參數(shù),最大限度減少虛焊、連焊和元器件熱損傷等問題。

4. 全方位檢測與測試體系

為確保每一塊PCBA的質(zhì)量可靠性,我們構(gòu)建了完整的檢測體系:

- SPI(錫膏檢測儀):印刷后實時監(jiān)測錫膏厚度、面積和體積

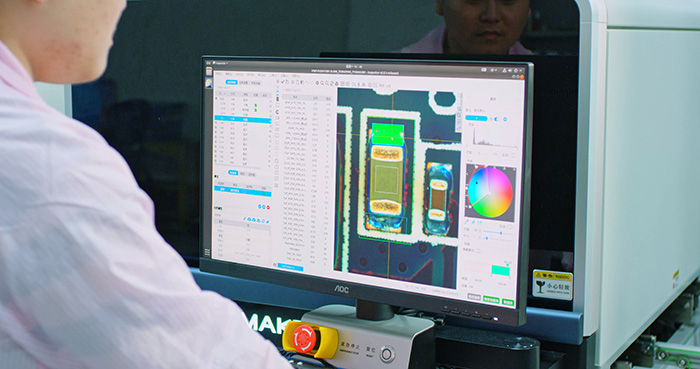

- AOI(自動光學(xué)檢測):貼裝后檢測元器件位置、極性和焊接質(zhì)量

- X-Ray檢測:透視檢測BGA、QFN等隱藏焊點的焊接質(zhì)量

- 功能測試:根據(jù)客戶要求定制測試方案,驗證產(chǎn)品完整功能

1943科技SMT貼裝的技術(shù)優(yōu)勢

多層板與高密度板加工能力

我們擁有豐富的多層板和高密度互連板加工經(jīng)驗,能夠處理層數(shù)達20層以上的復(fù)雜PCB設(shè)計。針對細(xì)間距元器件和微型BGA封裝,我們開發(fā)了特殊工藝方案,確保高密度布局下的貼裝精度和焊接可靠性。

特殊元器件處理工藝

針對敏感元器件如連接器、插座、異形元件等,我們制定了專門的工藝規(guī)范:

- 制定防靜電操作流程,保護敏感器件免受ESD損傷

- 開發(fā)專用工裝和吸嘴,確保異形元器件精準(zhǔn)貼裝

- 針對熱敏感器件優(yōu)化溫度曲線,控制焊接熱應(yīng)力

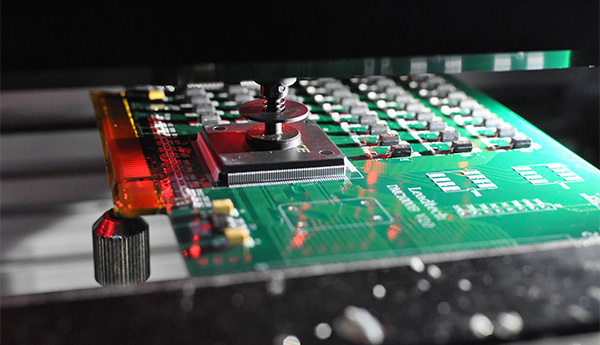

柔性板與剛?cè)峤Y(jié)合板加工

我們掌握了柔性PCB和剛?cè)峤Y(jié)合板的SMT貼裝技術(shù),通過專用載具和特殊工藝參數(shù),解決柔性材料在高溫下的形變問題,確保這類特殊基板的貼裝質(zhì)量和產(chǎn)品可靠性。

如何確保SMT貼片加工的長期可靠性?

嚴(yán)格的物料管控體系

我們建立了一整套元器件供應(yīng)鏈管理體系,從供應(yīng)商資質(zhì)審核到物料入庫檢驗,每個環(huán)節(jié)都有明確的質(zhì)量標(biāo)準(zhǔn)。所有元器件均按照規(guī)范進行存儲和管理,避免因物料問題影響最終產(chǎn)品質(zhì)量。

全過程工藝監(jiān)控

在SMT生產(chǎn)線上,我們實施全過程數(shù)據(jù)采集和監(jiān)控系統(tǒng),實時記錄每個環(huán)節(jié)的關(guān)鍵參數(shù)。這些數(shù)據(jù)不僅用于實時質(zhì)量控制,還為工藝優(yōu)化和質(zhì)量追溯提供了完整依據(jù)。

環(huán)境控制與ESD防護

我們的生產(chǎn)車間保持萬級潔凈度,嚴(yán)格控制溫度、濕度等環(huán)境參數(shù)。全線配備完善的靜電防護設(shè)施,所有操作人員均接受專業(yè)ESD防護培訓(xùn),確保電子產(chǎn)品在生產(chǎn)過程中的安全性。

從設(shè)計到生產(chǎn)的協(xié)同優(yōu)化

我們提供DFM(可制造性設(shè)計)分析服務(wù),在客戶產(chǎn)品設(shè)計階段就介入評估,從制造角度提出改進建議,優(yōu)化PCB布局、焊盤設(shè)計、元器件選型等,避免設(shè)計缺陷導(dǎo)致的生產(chǎn)問題,縮短產(chǎn)品上市時間,提高一次成功率。

結(jié)語

在電子制造領(lǐng)域,SMT貼片加工工藝的精細(xì)程度直接影響最終產(chǎn)品的性能與可靠性。1943科技憑借先進的設(shè)備配置、嚴(yán)謹(jǐn)?shù)墓に嚳刂坪拓S富的行業(yè)經(jīng)驗,為客戶提供高精度、高可靠性的PCB表面貼裝服務(wù)。我們堅持每一個細(xì)節(jié)的完善,確保從第一塊樣板到批量生產(chǎn),都能保持一致的卓越品質(zhì)。

無論您的產(chǎn)品屬于哪個應(yīng)用領(lǐng)域,無論是簡單的單面板還是復(fù)雜的多層高密度板,我們都能夠提供專業(yè)的SMT貼裝服務(wù)。歡迎與我們聯(lián)系,探討您的項目需求,讓我們用專業(yè)工藝為您的電子產(chǎn)品賦能。

1943科技專注于高品質(zhì)SMT貼片加工與PCBA制造服務(wù),擁有完善的生產(chǎn)設(shè)備體系和嚴(yán)格的質(zhì)量管控流程。我們致力于為客戶提供從樣板到批量生產(chǎn)的全流程服務(wù),以精湛工藝保障每一塊電路板的卓越性能。

2024-04-26

2024-04-26