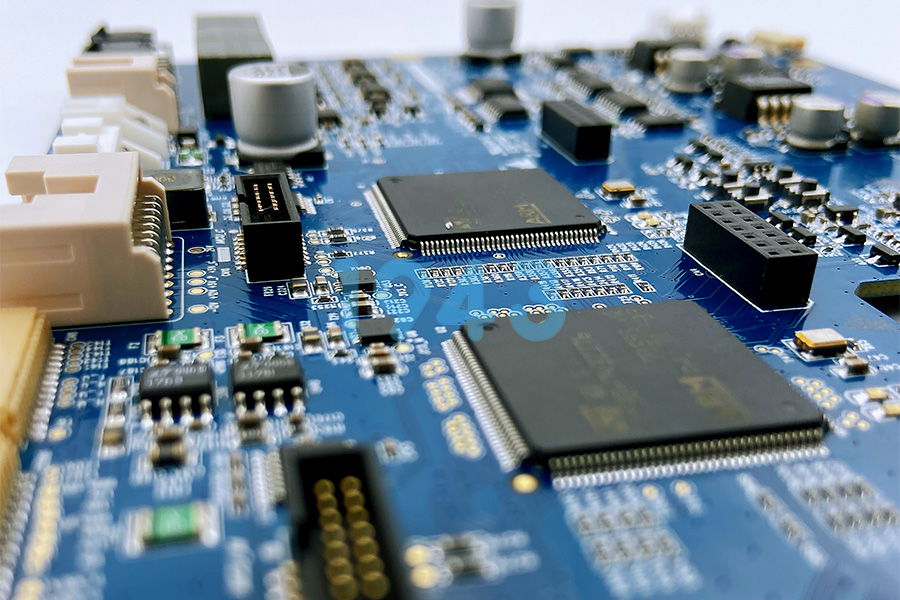

在電子制造領(lǐng)域,SMT(表面貼裝技術(shù))焊接加工是決定PCBA成品質(zhì)量的核心環(huán)節(jié)。一塊電路板能否長(zhǎng)期穩(wěn)定運(yùn)行,不僅取決于電路設(shè)計(jì)本身,更依賴于SMT焊接過(guò)程中對(duì)工藝細(xì)節(jié)的精準(zhǔn)把控。作為專業(yè)SMT貼片加工廠,我們深知——高質(zhì)量的焊接不是偶然,而是系統(tǒng)化工藝、精細(xì)化管理和標(biāo)準(zhǔn)化執(zhí)行的必然結(jié)果。

本文將從行業(yè)用戶關(guān)注的實(shí)際需求出發(fā),深入解析SMT焊接加工的關(guān)鍵控制點(diǎn),幫助您理解如何通過(guò)科學(xué)流程保障PCBA的高可靠性與批次一致性。

一、SMT焊接加工的本質(zhì):不只是“焊上”,更是“焊牢”

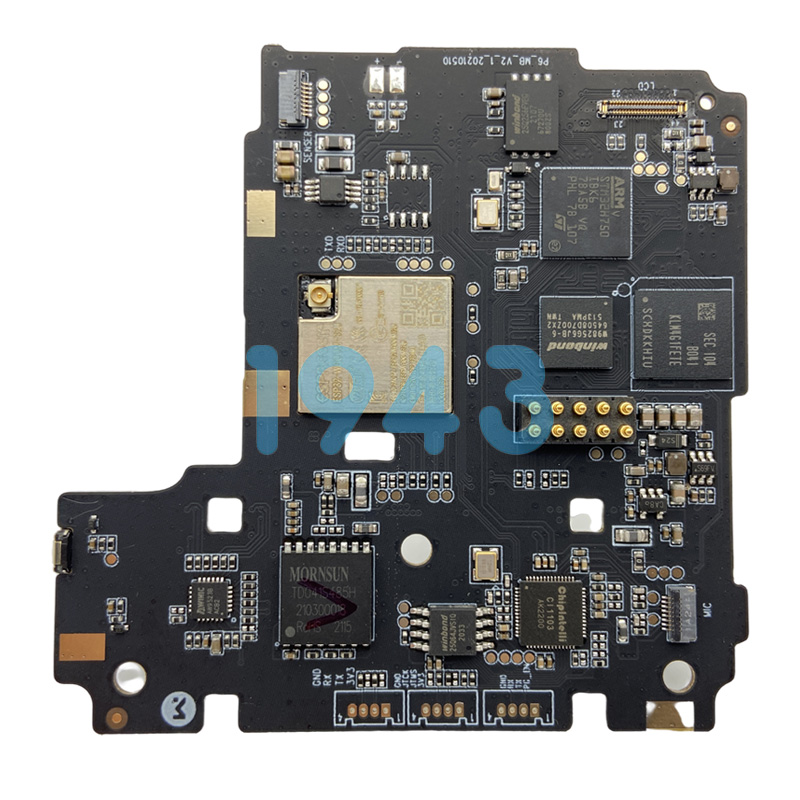

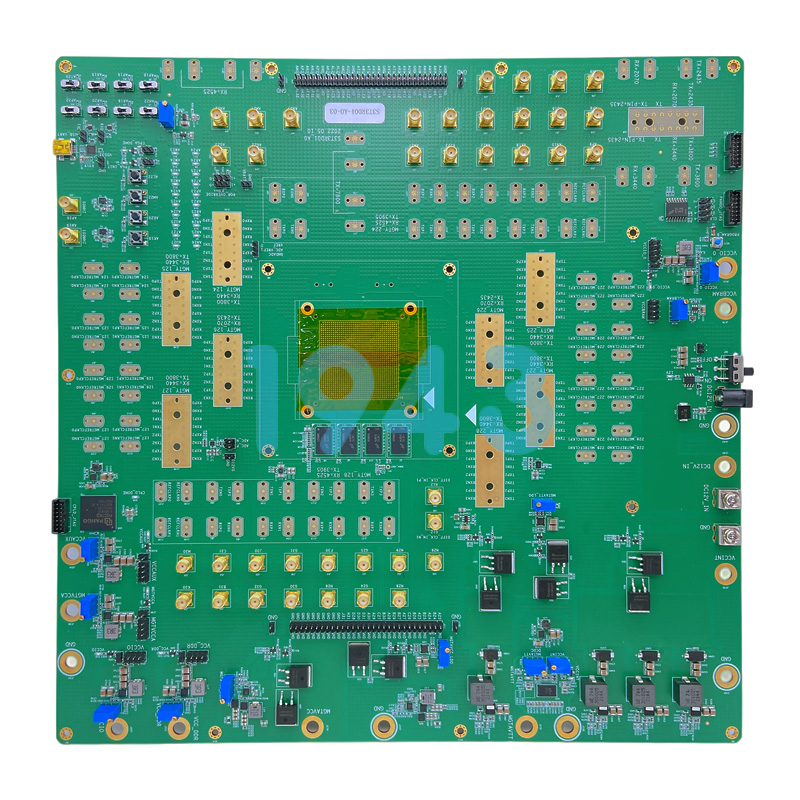

許多客戶初接觸SMT加工時(shí),容易將焊接簡(jiǎn)單理解為“把元器件貼到板子上再過(guò)爐”。實(shí)際上,現(xiàn)代SMT焊接是一個(gè)涉及材料科學(xué)、熱力學(xué)、自動(dòng)化控制和質(zhì)量管理的復(fù)雜過(guò)程。尤其在面對(duì)0201、QFN、BGA等高密度封裝元件時(shí),微米級(jí)的偏差就可能導(dǎo)致虛焊、連錫、立碑等缺陷。

因此,專業(yè)的SMT焊接加工必須建立在以下三大基礎(chǔ)之上:

- 可重復(fù)的工藝窗口:確保每一塊板經(jīng)歷相同的錫膏量、貼裝壓力與回流溫度曲線;

- 全流程數(shù)據(jù)閉環(huán):從物料到成品,每個(gè)環(huán)節(jié)均可追溯、可分析、可優(yōu)化;

- 預(yù)防優(yōu)于檢驗(yàn):通過(guò)過(guò)程控制提前攔截風(fēng)險(xiǎn),而非依賴終檢“挑錯(cuò)”。

二、SMT焊接四大關(guān)鍵工序及質(zhì)量控制要點(diǎn)

1. 焊膏印刷:70%焊接缺陷的源頭在此

焊膏印刷是SMT焊接的第一步,也是最關(guān)鍵的一步。印刷不良直接導(dǎo)致后續(xù)貼裝偏移、回流空洞或橋接。

- 采用全自動(dòng)視覺(jué)對(duì)位印刷機(jī),配合鋼網(wǎng)張力自動(dòng)檢測(cè);

- 每2小時(shí)進(jìn)行鋼網(wǎng)清潔與刮刀壓力校準(zhǔn);

- 100%使用3D SPI(三維錫膏檢測(cè)儀)對(duì)錫膏體積、高度、面積進(jìn)行量化分析,確保落在±15%工藝窗口內(nèi)。

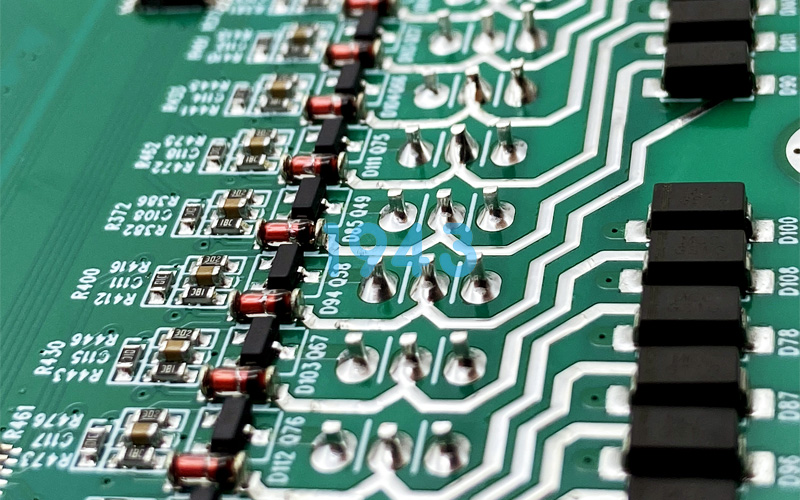

2. 元器件貼裝:精度與適應(yīng)性的雙重考驗(yàn)

高密度PCB常包含多種封裝類型,如細(xì)間距IC、異形連接器、微型電阻電容等,對(duì)貼裝設(shè)備的靈活性與工程調(diào)參能力提出高要求。

- 配備高精度貼片機(jī),支持0201元件穩(wěn)定貼裝;

- 針對(duì)特殊元件定制吸嘴與貼裝參數(shù),避免壓傷或偏移;

- 實(shí)施首件AOI比對(duì)+人工復(fù)核雙保險(xiǎn)機(jī)制,確保程序零誤差。

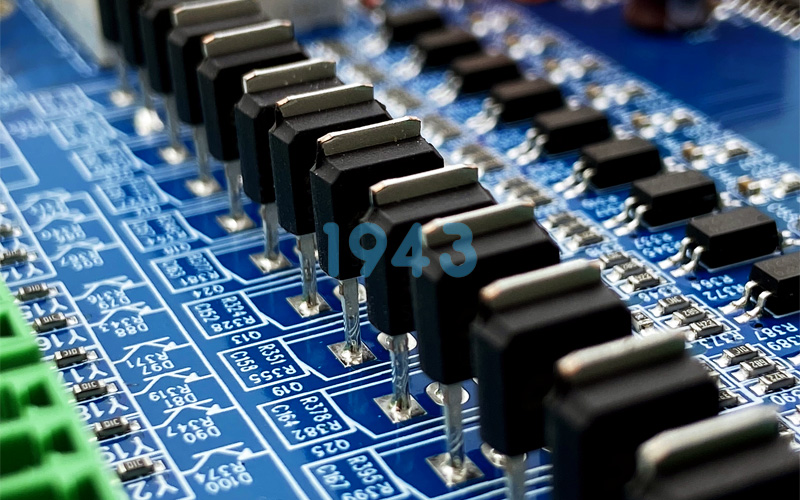

3. 回流焊接:熱量的藝術(shù),可靠連接的保障

回流焊并非“高溫烘烤”,而是通過(guò)精確控制升溫斜率、峰值溫度與冷卻速率,促使焊膏熔融并形成牢固的金屬間化合物(IMC)。

- 根據(jù)板厚、元器件分布、焊膏類型定制專屬爐溫曲線;

- 每日使用多通道爐溫測(cè)試儀驗(yàn)證實(shí)際熱曲線,確保與理論一致;

- 支持無(wú)鉛/有鉛、混裝工藝等多種焊接體系,滿足不同產(chǎn)品需求。

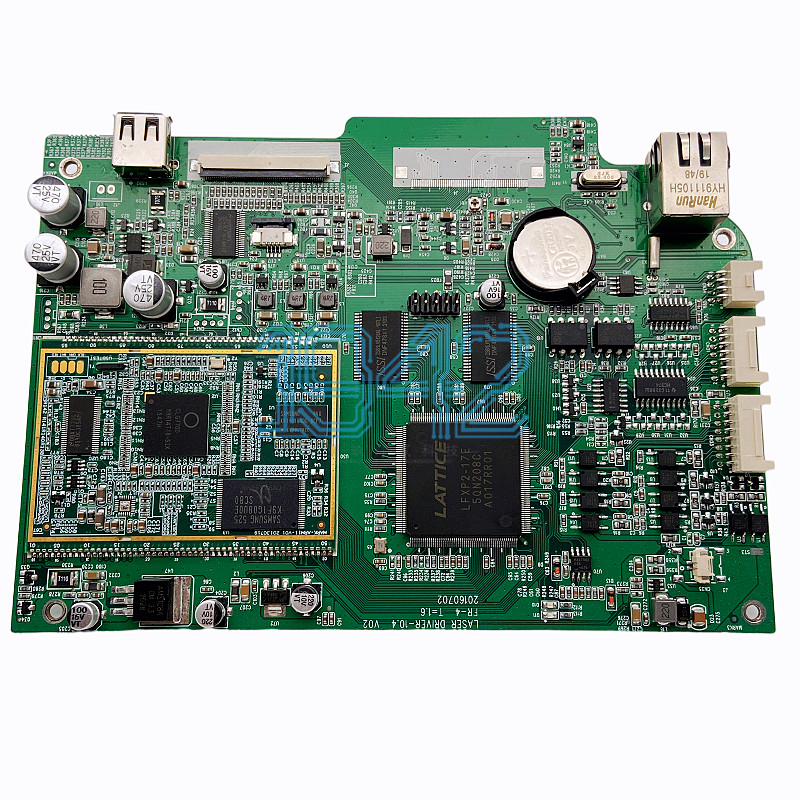

4. 焊后檢測(cè)與測(cè)試:構(gòu)建多層級(jí)質(zhì)量防火墻

僅靠最終功能測(cè)試無(wú)法覆蓋所有潛在缺陷。專業(yè)SMT工廠應(yīng)建立“過(guò)程攔截+終檢驗(yàn)證”的立體檢測(cè)體系。

- 貼裝后在線AOI全檢,識(shí)別偏移、漏件、極性錯(cuò)誤;

- 對(duì)BGA、QFN等隱藏焊點(diǎn),采用AXI(自動(dòng)X光檢測(cè))進(jìn)行內(nèi)部結(jié)構(gòu)分析;

- 成品階段執(zhí)行電測(cè)、功能測(cè)試(FCT)及老化抽檢,確保電氣性能與長(zhǎng)期穩(wěn)定性。

三、支撐高質(zhì)量SMT焊接的底層能力

除了設(shè)備與流程,真正決定焊接一致性的,是工廠的管理體系與工程響應(yīng)能力:

- 標(biāo)準(zhǔn)化作業(yè)(SOP):每個(gè)產(chǎn)品型號(hào)均有專屬作業(yè)指導(dǎo)書,涵蓋特殊工位操作規(guī)范;

- 物料全生命周期管理:從IQC來(lái)料檢驗(yàn)、MSD管控到批次綁定,杜絕“帶病上線”;

- 工程變更(ECN)閉環(huán)機(jī)制:任何BOM或Gerber變更,均需經(jīng)過(guò)樣機(jī)驗(yàn)證、文件更新與產(chǎn)線清場(chǎng);

- 柔性產(chǎn)能調(diào)度:支持打樣、小批量試產(chǎn)到中大批量交付,快速響應(yīng)研發(fā)迭代與市場(chǎng)節(jié)奏。

四、選擇SMT焊接加工伙伴的核心建議

當(dāng)您評(píng)估一家SMT貼片加工廠是否值得合作時(shí),建議重點(diǎn)關(guān)注以下維度:

- 是否能針對(duì)您的PCB特點(diǎn)(如厚銅、高頻、高層數(shù)、柔性區(qū)域等)提供具體焊接方案?

- 是否具備完整的檢測(cè)數(shù)據(jù)記錄與問(wèn)題追溯能力?

- 工程團(tuán)隊(duì)是否能在DFM(可制造性設(shè)計(jì))階段主動(dòng)提出優(yōu)化建議?

- 生產(chǎn)進(jìn)度與質(zhì)量狀態(tài)是否透明可視?

結(jié)語(yǔ):可靠的SMT焊接,源于對(duì)細(xì)節(jié)的敬畏

SMT焊接加工已不再是“能做就行”的基礎(chǔ)服務(wù),而是體現(xiàn)工廠綜合制造能力的核心指標(biāo)。唯有將每一個(gè)焊點(diǎn)都視為產(chǎn)品可靠性的基礎(chǔ),才能在高混合、小批量、快交付的市場(chǎng)環(huán)境中贏得客戶長(zhǎng)期信任。

我們始終堅(jiān)持以工藝規(guī)范為綱、以數(shù)據(jù)驅(qū)動(dòng)為本,致力于為客戶提供穩(wěn)定、高效、可信賴的SMT焊接加工與PCBA制造服務(wù)。無(wú)論您處于產(chǎn)品原型驗(yàn)證階段,還是準(zhǔn)備進(jìn)入量產(chǎn)爬坡,我們都愿成為您背后堅(jiān)實(shí)可靠的制造伙伴。

如需獲取SMT焊接工藝方案、DFM分析或報(bào)價(jià)支持,歡迎訪問(wèn)官網(wǎng)或聯(lián)系我們的工程團(tuán)隊(duì)。

2024-04-26

2024-04-26