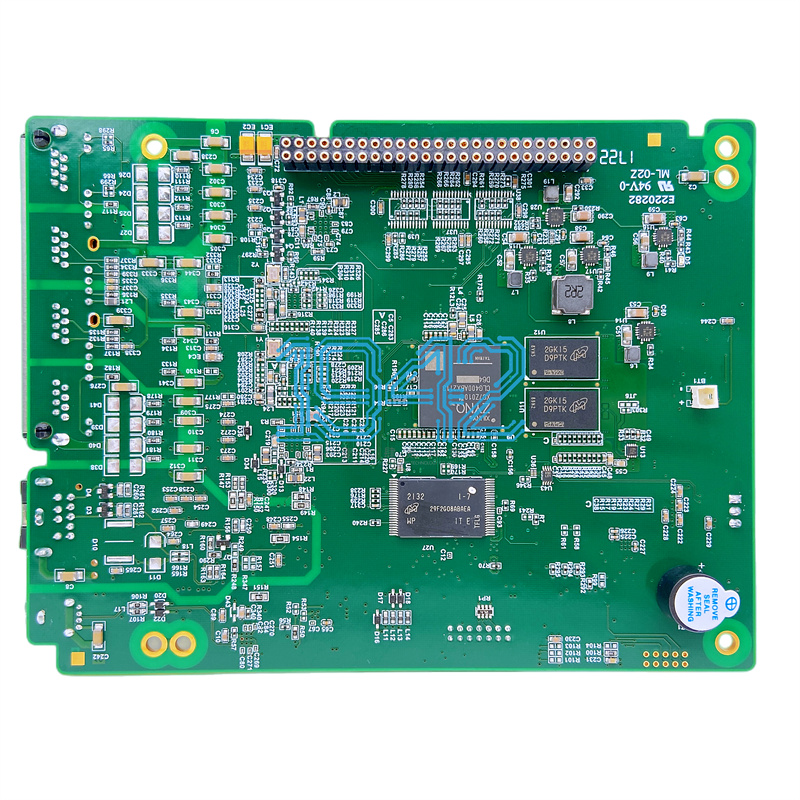

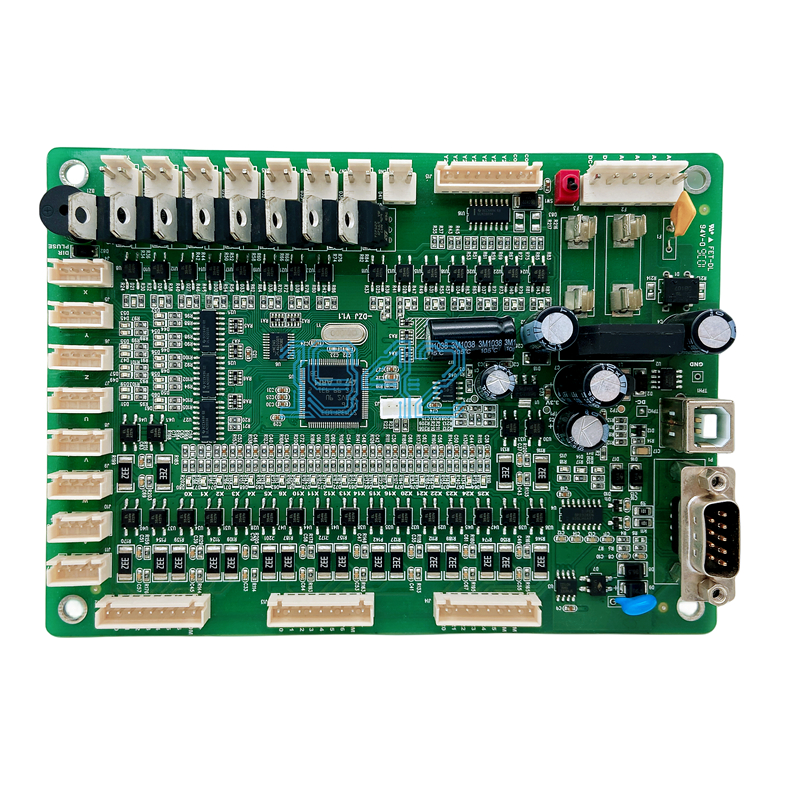

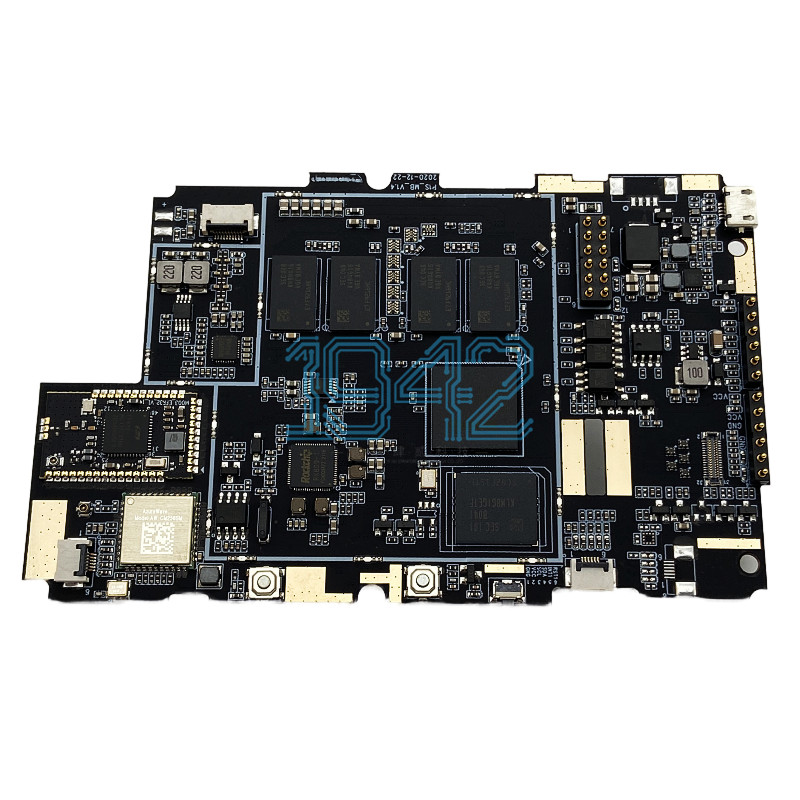

在電子制造行業,SMT貼片加工生產是PCBA制造的核心環節,其質量與效率直接決定了電子產品的性能和可靠性。1943科技作為專業的SMT貼片加工廠,憑借先進的設備、成熟的工藝和嚴格的質量管控體系,為客戶提供高品質的SMT貼片加工服務,助力電子產品制造的高效與穩定。

一、SMT貼片加工生產的核心流程

(一)工程資料評審與工藝確認

在生產前,1943科技會對PCB文件、BOM清單及工藝要求進行全面評審,提前識別潛在風險點,確保貼裝方案的可行性與一致性。這一步驟是確保生產順利進行的基礎,能夠有效避免因設計問題導致的生產延誤和質量問題。

(二)鋼網制作與錫膏印刷

錫膏印刷是SMT貼片加工的首要環節,直接影響焊接質量。1943科技采用高精度鋼網與自動印刷設備,鋼網厚度通常控制在0.1-0.15mm,開口尺寸比焊盤小5%-10%。印刷參數如刮刀壓力(5-15kg)、速度(20-80mm/s)和分離速度(0.5-3mm/s)均經過嚴格優化。印刷后通過SPI(錫膏檢測)設備檢查,確保厚度偏差不超過±15%,從而避免橋連、少錫等常見問題。

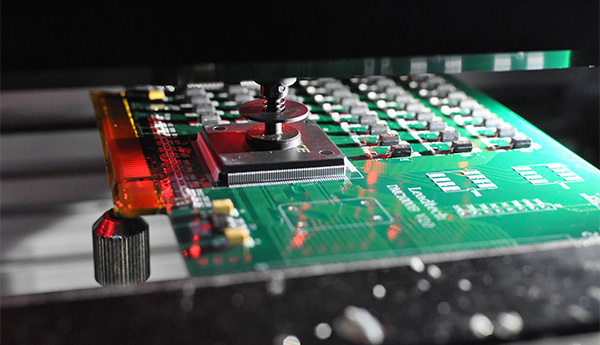

(三)高速貼片與精密貼裝

1943科技使用高精度貼片機,定位精度可達±0.03mm。對于0201等微型元件,特別注重吸嘴選擇和貼裝參數設置,如貼裝壓力控制在0.5-1.2N,貼裝高度0.1-0.3mm。此外,視覺對位系統通過上視相機識別Mark點,下視相機精確定位元器件,確保貼裝精度。

(四)回流焊接與焊點成型

回流焊接是將貼裝好的PCBA通過高溫爐,使焊膏熔化并固化,形成可靠的電氣和機械連接。1943科技的回流焊溫度曲線分為預熱、保溫、回流和冷卻四個階段,無鉛工藝的峰值溫度通常為240-250℃,液相線以上時間控制在30-90秒。通過實時監測和調整溫度曲線,確保焊接質量,避免冷焊、墓碑等常見缺陷。

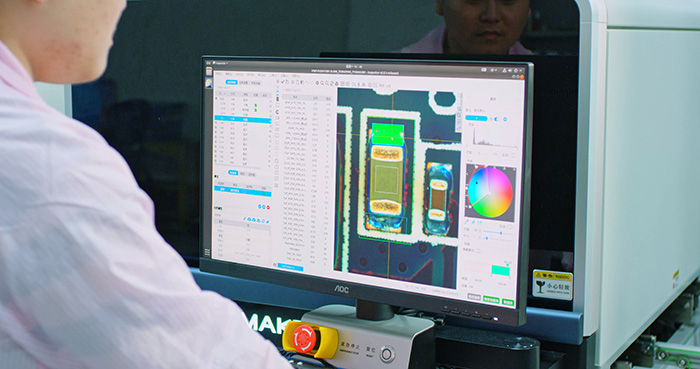

(五)在線檢測與品質管控

結合自動檢測與人工復檢,對貼裝、焊點、極性等關鍵工序進行全面檢查,降低不良率。1943科技采用AOI(自動光學檢測)設備,識別95%以上的外觀缺陷,如錯位、漏貼等問題。對于BGA、QFN等隱藏焊點,使用X-ray檢查,確保內部連接質量。

二、SMT貼片加工生產中的質量控制要點

(一)原材料管控

所有進廠的元器件、PCB基板、錫膏等輔料,必須隨附完整合規的材質證明文件(如COC/COA)。IQC(來料質量控制)環節依據IPC標準進行外觀檢查、關鍵參數抽檢和存儲管理,確保物料在加工前處于最佳狀態。

(二)制程參數管控

1943科技對貼裝精度、焊接溫度等關鍵參數進行全過程記錄,確保生產過程的穩定性和一致性。

(三)批次追溯機制

每塊PCBA綁定唯一ID,記錄所用物料批次、設備參數、操作人員、檢驗結果等信息,實現從訂單到出貨的全流程數據留痕。客戶可按需獲取制程數據報告,提升協作信任度。

(四)工藝持續優化

根據生產數據不斷優化工藝流程,提升生產效率和產品質量。

三、1943科技的優勢

(一)先進設備與技術

1943科技配備高精度全自動錫膏印刷機、進口貼片機、12溫區回流焊爐及SPI、AOI等全流程檢測設備。這些先進設備為高質量的PCBA加工提供了堅實基礎。

(二)專業團隊與經驗

1943科技的工程師團隊具備10年以上行業經驗,能夠根據客戶PCBA的實際設計調整工藝參數,快速解決量產中的常見問題。通過ISO9001質量體系認證,建立標準化生產流程,確保0201元件貼裝良率穩定在99.5%以上。

(三)定制化服務

1943科技為每個項目提供定制化的工藝方案,從設計階段開始介入,確保PCBA設計的可制造性。通過DFM(可制造性設計)分析,優化焊盤設計和測試點設置,為后續生產提供便利。

四、總結

SMT貼片加工是技術密集型工藝,需要嚴格的工藝控制和質量管理。1943科技憑借先進的設備、成熟的工藝和專業的團隊,為客戶提供高品質的SMT貼片加工服務。我們持續優化工藝流程,提升生產效率,助力客戶產品快速上市。

2024-04-26

2024-04-26