在電子制造領域,很多客戶最關心的不是價格,而是——

“你們的貼片質量穩不穩定?”“批量做出來會不會有虛焊、偏移、缺件?”

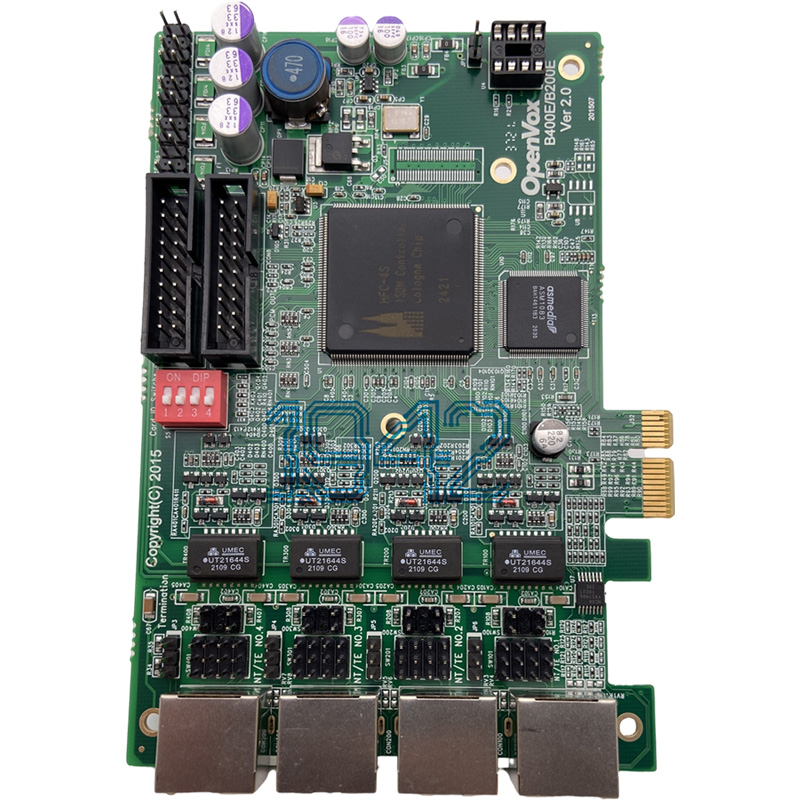

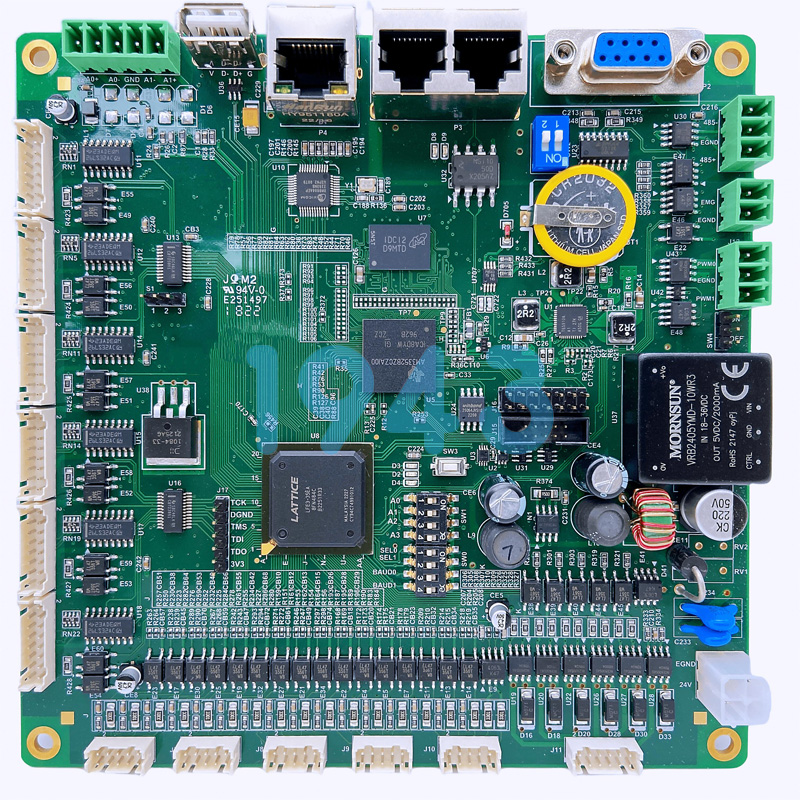

確實,一塊PCBA板能否長期可靠運行,80%取決于SMT貼片階段的質量控制。今天,1943科技就從實戰角度,帶您看清:高質量的SMT貼片加工,到底靠什么來保障?

一、源頭把控:物料與資料審核是第一道防線

再好的設備也救不了錯誤的BOM。

我們在接單后第一步,就是對客戶提供Gerber文件、坐標文件、BOM清單進行交叉核對,重點檢查:

- 元器件封裝是否匹配PCB焊盤

- 坐標方向、極性標識是否一致

- 物料規格(如阻容值、耐壓、封裝尺寸)是否明確

同時,所有來料均需經過IQC(進料檢驗),杜絕錯料、假料、氧化料流入產線。質量,從第一顆料開始抓起。

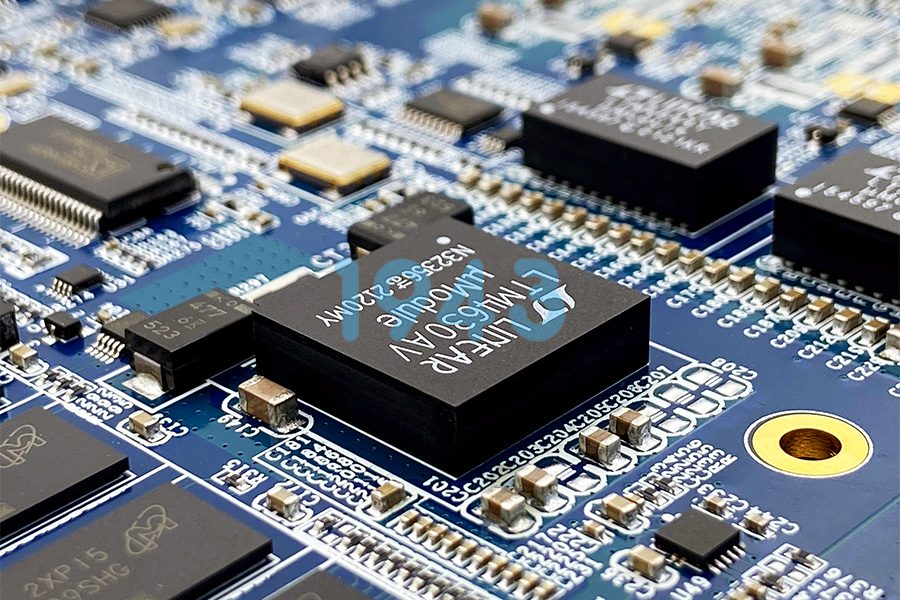

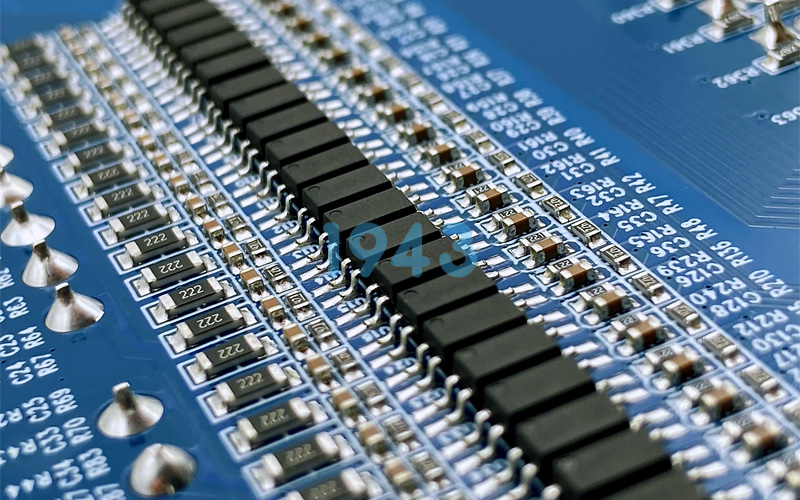

二、精準貼裝:設備精度+程序優化=零失誤基礎

SMT貼片的核心是“快而準”。我們采用高精度全自動貼片機,支持0201、0.4mm間距QFP、BGA等微型元件貼裝,重復定位精度達±0.025mm。

但光有設備還不夠——

我們的工程師會根據元件特性優化貼裝順序、吸嘴選型和貼裝壓力,避免:

- 輕小元件被吹飛

- 大尺寸IC因重心偏移導致偏位

- 薄型元件受壓破裂

貼得準,才是焊接好的前提。

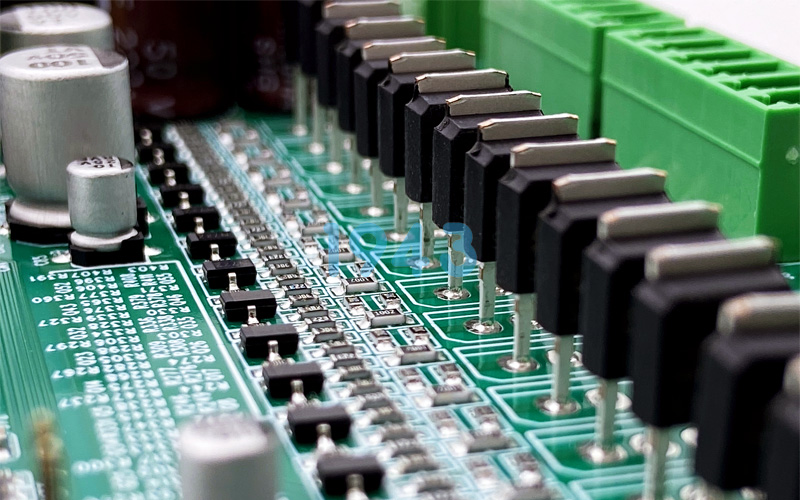

三、焊接可靠:科學回流曲線是質量“定海神針”

貼完片只是半成品,真正的考驗在回流焊。

我們會根據錫膏類型、板厚、元件密度等因素,定制專屬回流溫度曲線,確保:

- 預熱充分,避免熱沖擊

- 回流區峰值溫度穩定,焊點飽滿無空洞

- 冷卻速率合理,減少內應力

每班次首件必測爐溫,并實時記錄數據。不憑經驗“猜”,只靠數據“控”。

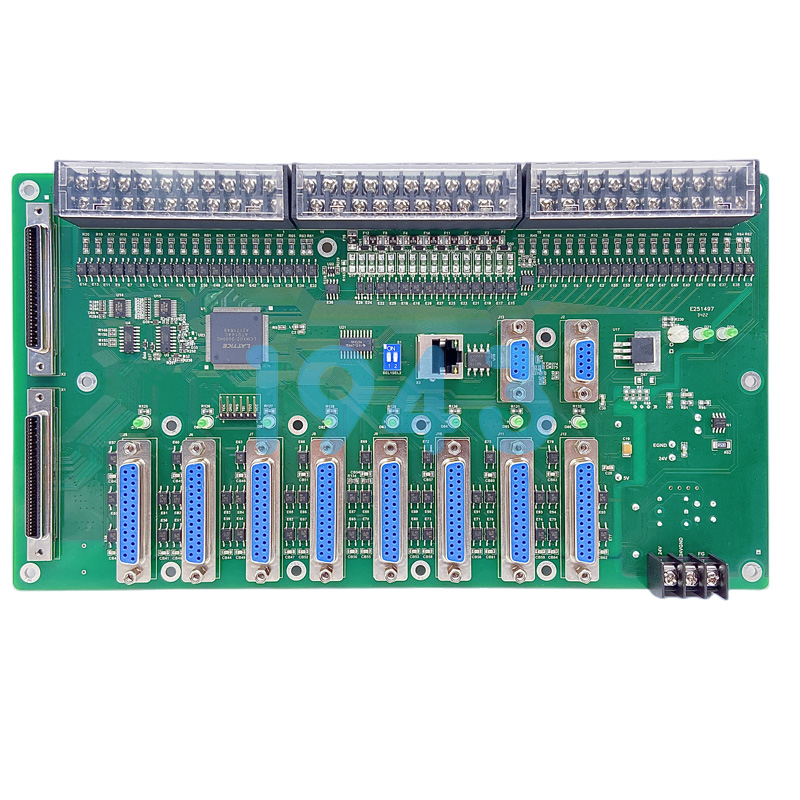

四、全程檢測:AOI不是擺設,而是質量守門員

焊接完成后,100%經過AOI(自動光學檢測)掃描。

我們的AOI系統可識別:

- 元件缺失、錯件、反向

- 焊點橋接、虛焊、少錫

- 貼裝偏移超限(X/Y/θ方向)

所有異常自動標記并生成報告,不良品隔離返修,絕不流入下道工序。寧可慢一點,也要對得起客戶的信任。

五、人員與流程:標準化作業才是長期穩定的根基

再先進的設備,也離不開人的規范操作。

我們堅持:

- 操作員持證上崗,定期培訓

- 每道工序有SOP(標準作業指導書)

- 車間實行ESD防靜電管理,濕度、潔凈度達標

- 批次產品全程可追溯,問題快速復盤

質量不是某個人的事,而是整個體系的結果。

結語:好質量,不是口號,是每天重復做對的事

在1943科技,我們深知:客戶把訂單交給我們,不只是要一塊板子,更是要一份省心、可靠、能長期交付的保障。

無論你是打樣驗證,還是千片級量產,我們都用同一套質量標準對待。因為對我們來說——

貼片加工的質量,就是企業的口碑。

如果您正在尋找一家注重細節、流程嚴謹、響應及時的SMT貼片加工伙伴,歡迎隨時聯系1943科技。讓我們用扎實的工藝,為您的產品打下堅實基礎。

2024-04-26

2024-04-26