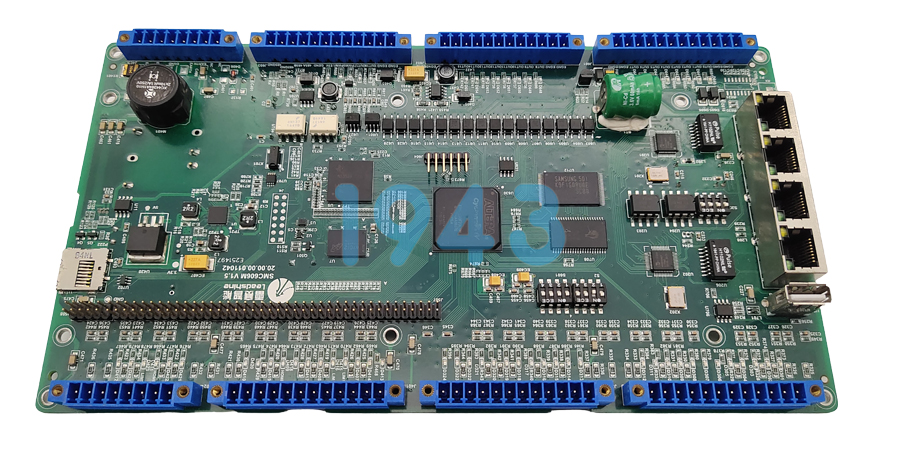

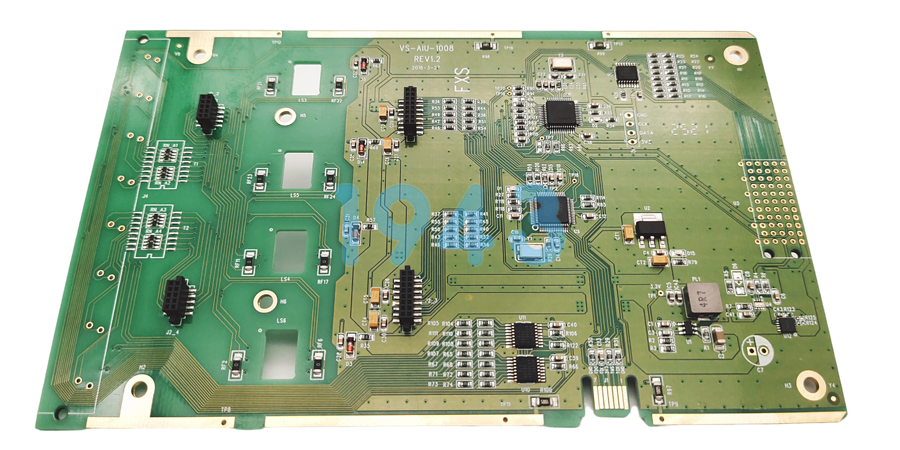

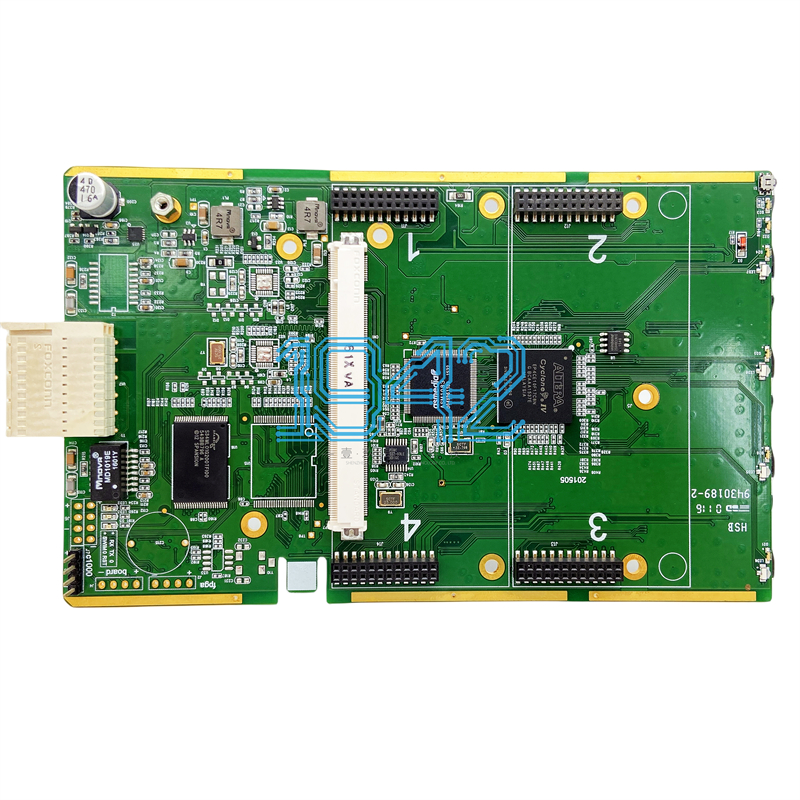

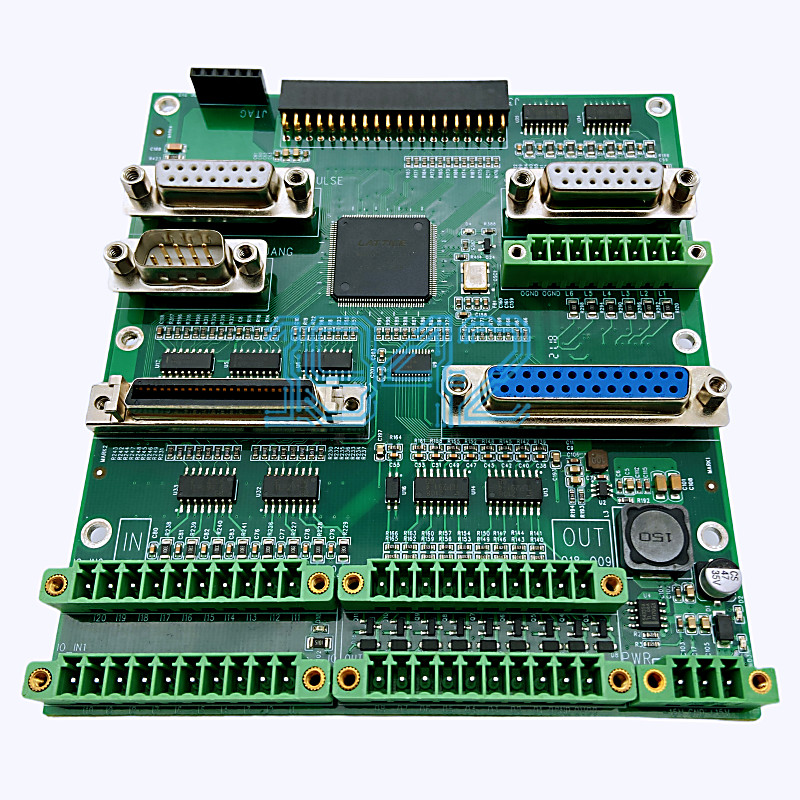

在電子制造行業快速迭代的今天,PCBA(印刷電路板組裝)作為電子產品的核心載體,其生產質量與效率直接決定了終端產品的性能與市場競爭力。作為一家深耕SMT貼片加工與PCBA全流程制造的廠商,1943科技以高精度、高效率、高可靠性為核心理念,通過自動化設備、智能化管理、全流程品控三大優勢,為全球客戶提供一站式電子制造解決方案。本文將深度解析PCBA生產的關鍵環節,揭示專業廠商如何通過技術升級與流程優化,為客戶創造價值。

一、SMT貼片:PCBA生產的“心臟”技術

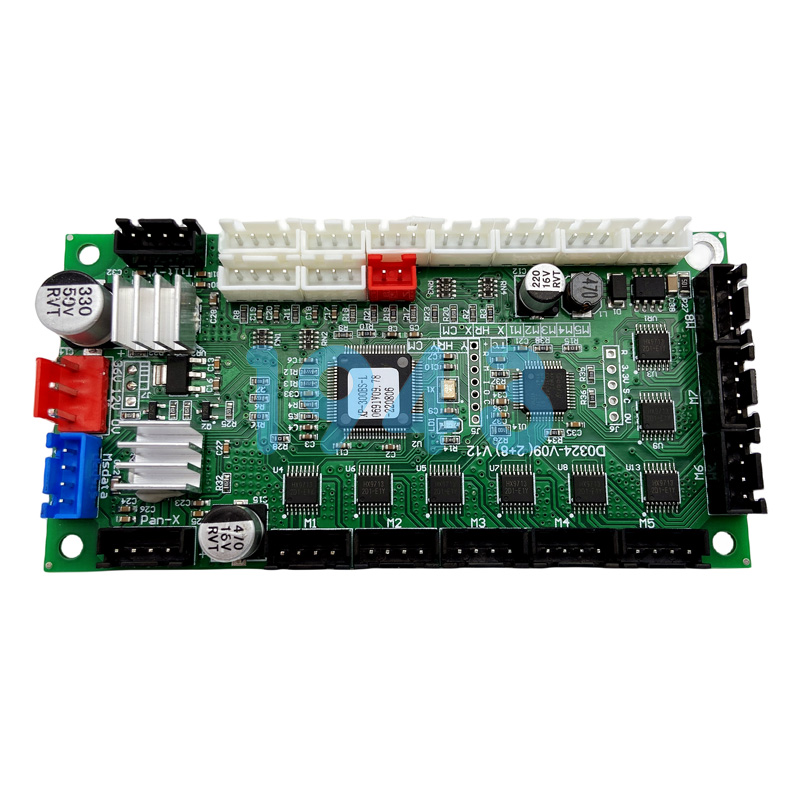

SMT(表面貼裝技術)是PCBA生產的核心環節,其通過自動化設備將微小元件(如0201尺寸電阻電容、BGA芯片、QFN封裝器件等)精準貼裝到PCB表面,再通過回流焊實現電氣連接。這一技術的優勢在于:

- 高密度與小型化:SMT元件體積僅為傳統插件元件的1/10,可使PCB面積縮小40%-60%,重量減輕60%-80%,滿足現代電子產品對輕薄化的需求。

- 高效率與自動化:高速貼片機可實現每秒數個元件的貼裝,配合回流焊爐的連續生產,單線日產能可達數萬點,顯著縮短交付周期。

- 高可靠性與穩定性:SMT焊點采用全表面接觸,抗振動能力比傳統插件提升3倍以上,缺焊率低于0.01%,確保產品長期穩定運行。

1943科技的技術突破:

-

引入高速多功能貼片機,支持0201尺寸元件貼裝,精度達±0.03mm,適應高密度PCB設計。

-

采用真空吸嘴與視覺定位系統,解決微小元件的拾取與對齊難題,提升良品率。

-

優化回流焊溫度曲線,通過分段控溫技術減少元件熱應力,避免BGA等精密器件的翹曲與虛焊。

二、PCBA全流程制造:從裸板到成品的品質閉環

PCBA生產并非單一環節的疊加,而是涵蓋SMT貼片、插件焊接、功能測試、組裝包裝的全流程管控。1943科技通過以下流程設計,確保每一塊PCBA均符合高標準:

1. 精密前段:材料與工藝的雙重保障

- PCB來料檢驗:使用AOI(自動光學檢測)設備檢查PCB的焊盤氧化、線路短路等缺陷,杜絕早期失效風險。

- 焊膏印刷:采用高精度鋼網印刷機,控制錫膏厚度誤差在±0.01mm以內,確保焊點飽滿度。

- SMT貼片:通過雙軌貼片機實現雙面同時貼裝,減少PCB翻轉次數,提升生產效率。

2. 中段焊接:溫度與時間的精準控制

- 回流焊接:配置十溫區回流爐,通過氮氣保護與真空環境減少氧化,焊點光澤度提升50%,空洞率低于5%。

- 波峰焊(針對插件元件):采用選擇性波峰焊技術,僅對需焊接的通孔區域加熱,避免PCB變形與元件損傷。

3. 后段測試:功能與可靠性的雙重驗證

- ICT在線測試:通過針床接觸PCB焊盤,檢測開路、短路、元件值偏差等電氣故障,覆蓋率達99.9%。

- FCT功能測試:模擬實際工作場景,驗證PCBA的輸入輸出信號、功耗、時序等參數,確保功能完整性。

- 老化測試:在高溫高濕環境下連續運行72小時,篩選出潛在早期失效產品,提升客戶使用穩定性。

三、1943科技的核心優勢:技術驅動,服務為本

1. 柔性化生產能力

- 支持單面/雙面混裝、高密度貼片、異形元件貼裝等多種工藝需求,適應醫療、工業控制、通信等多元領域。

- 通過MES(制造執行系統)實現生產數據實時監控,可快速切換訂單,縮短換線時間至30分鐘內。

2. 智能化品控體系

- 引入視覺檢測技術,自動識別焊點偏移、元件錯料等缺陷,檢測速度比人工提升10倍。

- 建立SPC(統計過程控制)系統,對關鍵工藝參數(如回流焊溫度、貼片壓力)進行實時監控與預警,將不良率控制在0.05%以下。

3. 一站式服務模式

-

提供PCB設計優化、元器件代采、SMT貼片、DIP插件、測試組裝全鏈條服務,減少客戶供應鏈管理成本。

-

支持小批量試產(MOQ=1)與大批量量產,靈活響應客戶需求,助力產品快速上市。

四、結語:選擇專業PCBA廠商,賦能產品競爭力

在電子制造行業“降本增效”與“品質為王”的雙重壓力下,選擇一家具備技術實力、流程管控、服務響應的PCBA生產廠商至關重要。1943科技以“精度決定品質,效率創造價值”為使命,通過持續的技術投入與流程優化,為客戶提供高可靠、高性價比、高交付速度的電子制造解決方案。

立即聯系我們,獲取定制化PCBA生產方案,開啟您的產品升級之旅!

2024-04-26

2024-04-26