在人口老齡化加速、健康意識提升及數字化技術深度融合的驅動下,醫療電子市場需求持續爆發。從智能穿戴設備到便攜式監護儀,從遠程醫療終端到高端影像設備,醫療電子產品的智能化、微型化、高可靠性要求日益嚴苛。作為深耕電子制造領域的標桿企業,1943科技聚焦醫療電子代工服務,以高精度SMT貼片/PCBA一站式解決方案,為客戶提供從設計到量產的全周期支持,助力醫療電子產品快速落地與質量升級。

一、醫療電子代工服務的核心需求:精準性與合規性的雙重考驗

醫療電子設備直接關系患者健康與生命安全,其制造過程需滿足三大核心要求:

- 高精度貼裝:醫療設備常涉及0201微型元件、0.3mm間距BGA芯片等復雜封裝,貼裝偏移率需控制在0.03%以內,避免虛焊、橋連等缺陷影響產品性能;

- 全鏈路檢測:從焊膏厚度(±10μm波動控制)到隱藏焊點(X-Ray檢測),需覆蓋印刷、貼裝、焊接、測試四大環節,確保首件良品率≥98%、批量良品率≥99.7%;

- 合規與安全:需符合RoHS 2.0無鉛標準、歐盟/北美環保要求,同時通過NDA協議與封閉生產保障客戶數據安全,避免設計信息泄露。

二、1943科技醫療電子代工服務:全流程閉環管理,省心省力

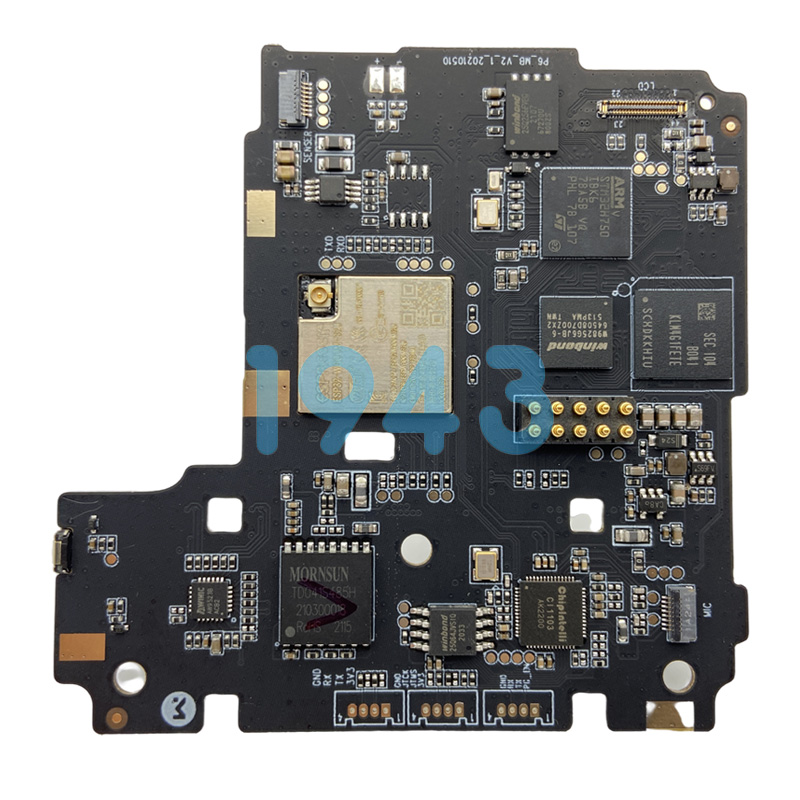

針對醫療電子產品的特殊需求,1943科技構建“設計支持-精準制造-嚴格品控-柔性交付”的全流程服務體系,具體優勢如下:

1. 設計前置:DFM預審降低試錯成本

通過免費DFM(可制造性分析)服務,在客戶提交Gerber文件與BOM清單后48小時內完成工藝可行性評估。模擬元件布局、焊盤設計、散熱路徑等關鍵參數,提前識別0201微型元件貼裝風險、BGA芯片散熱缺陷等問題,將設計返工率降低60%以上。例如,某便攜式監護儀客戶通過DFM預審優化PCB疊層結構,信號完整性提升30%,物料成本減少20%。

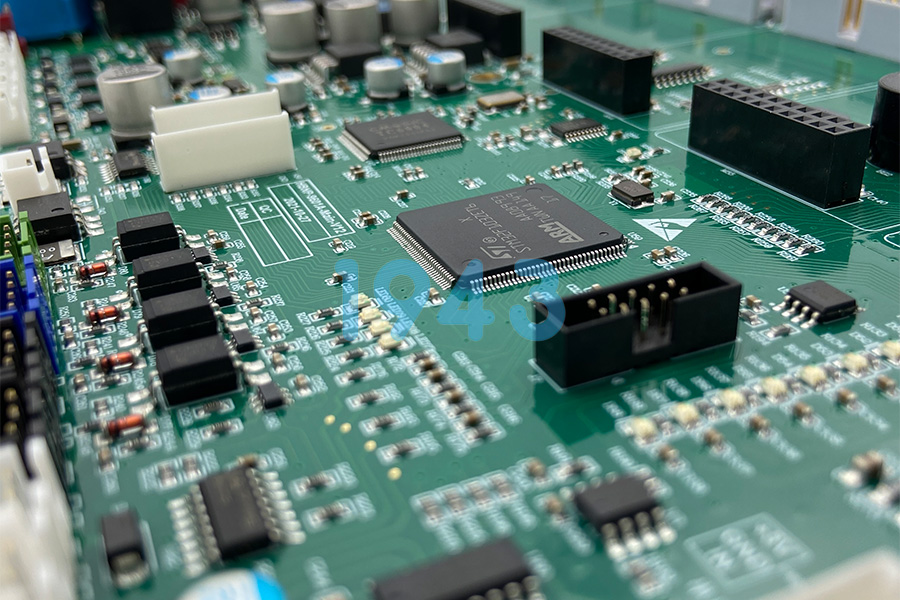

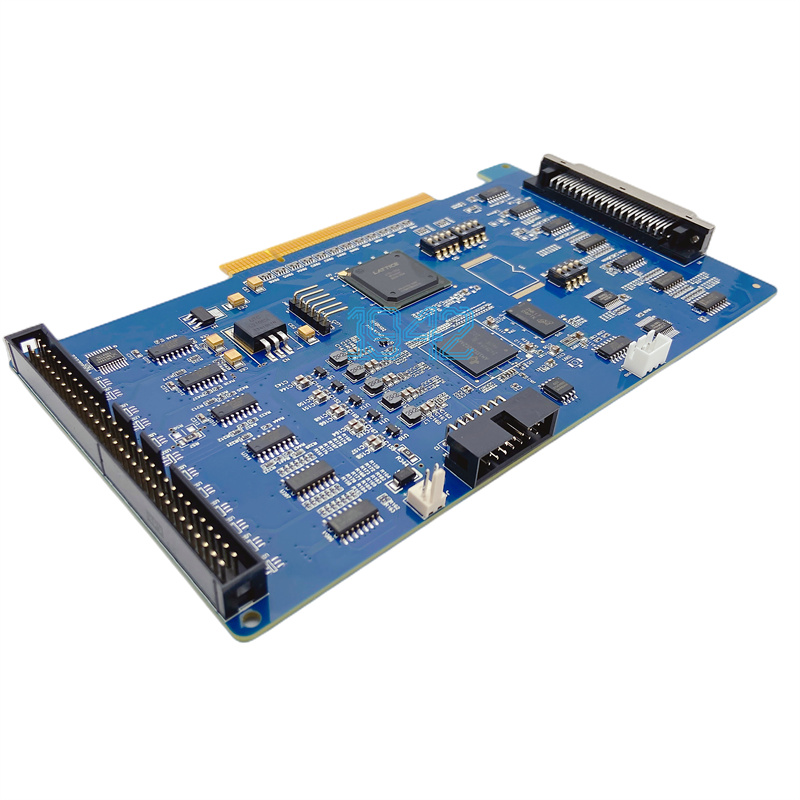

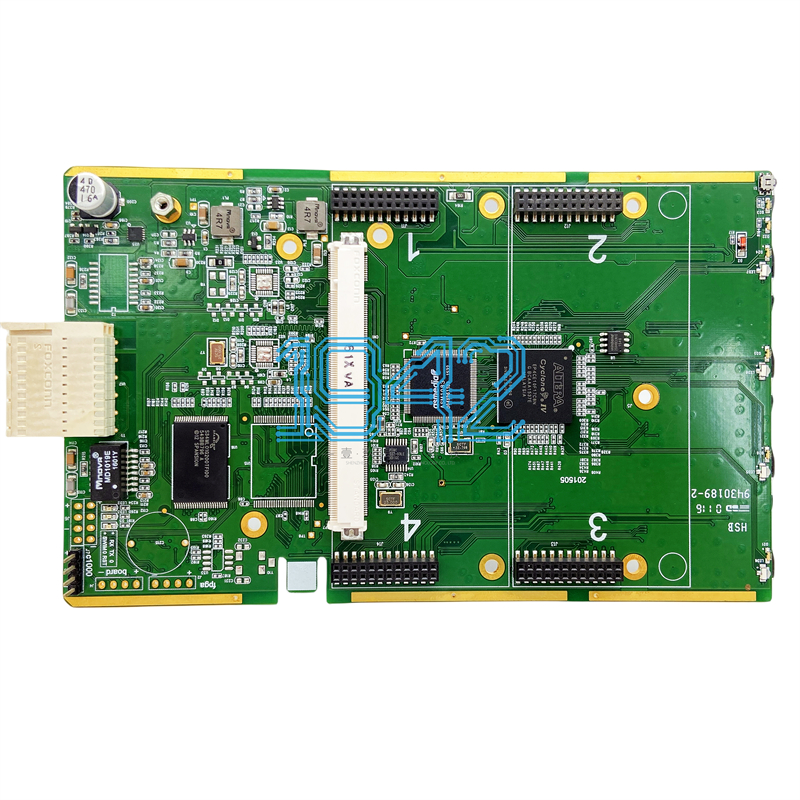

2. 精準制造:毫米級精度與無鉛工藝保障

配備7條全自動高速貼片線,采用三星系列貼片機,貼裝精度達±0.03mm,可穩定處理0201微型電阻電容、0.3mm間距BGA芯片。全流程使用無鉛錫膏(SAC305合金),符合RoHS 2.0標準;采用水基清洗劑替代有機溶劑,減少VOCs排放90%,助力客戶滿足國際環保合規要求。

3. 嚴格品控:AOI+X-Ray+FCT三重檢測體系

- SPI焊膏檢測:實時監測印刷厚度與偏移量,異常數據觸發自動停機,避免批量缺陷;

- AOI光學檢測:覆蓋焊點形態、元件偏移等200余項指標,檢測速度0.3秒/點,確保貼裝質量;

- X-Ray檢測:穿透BGA、CSP等隱藏焊點,識別氣孔、裂紋等內部缺陷;

- FCT功能測試:模擬實際工作場景,驗證產品電氣性能與可靠性,確保醫療設備穩定運行。

4. 柔性交付:透明報價與快速響應

支持無起訂量限制,階梯計價模式讓小批量訂單享受優惠價格;打樣訂單最快72小時交付,加急生產出貨滿足緊急需求。通過MES制造執行系統實時監控設備狀態與生產良率,結合智能排產算法動態調整訂單優先級,某5G基站控制器客戶曾通過備用產線調用,將開發周期壓縮40%,按時通過嚴苛驗收。

三、選擇1943科技:從“設備供應商”到“健康服務運營商”的轉型伙伴

醫療電子行業正從“硬件銷售”向“持續健康管理服務”轉型,1943科技不僅提供SMT貼片/PCBA代工服務,更通過技術創新與生態合作,助力客戶構建“設備+數據+服務”的閉環生態。從智能穿戴設備的小批量打樣,到高端影像設備的量產交付,1943科技以高精度設備、全流程品控、柔性化交付為核心,成為醫療電子企業值得信賴的長期制造伙伴。

立即咨詢,獲取醫療電子代工服務,讓1943科技助您在醫療電子賽道加速前行!

2024-04-26

2024-04-26