在電子制造產業鏈中,PCB板作為核心載體,其加工精度直接決定SMT貼片效果與PCBA成品性能。從PCB線路雕刻到SMT元器件貼裝,再到PCBA成品集成,每個環節的品質把控都關乎終端產品的穩定性與可靠性。1943科技深耕PCB板加工、SMT貼片及PCBA集成領域多年,打造“PCB+SMT+PCBA”一站式服務體系,以全流程品質管控筑牢行業競爭力,成為眾多電子企業的核心合作伙伴。

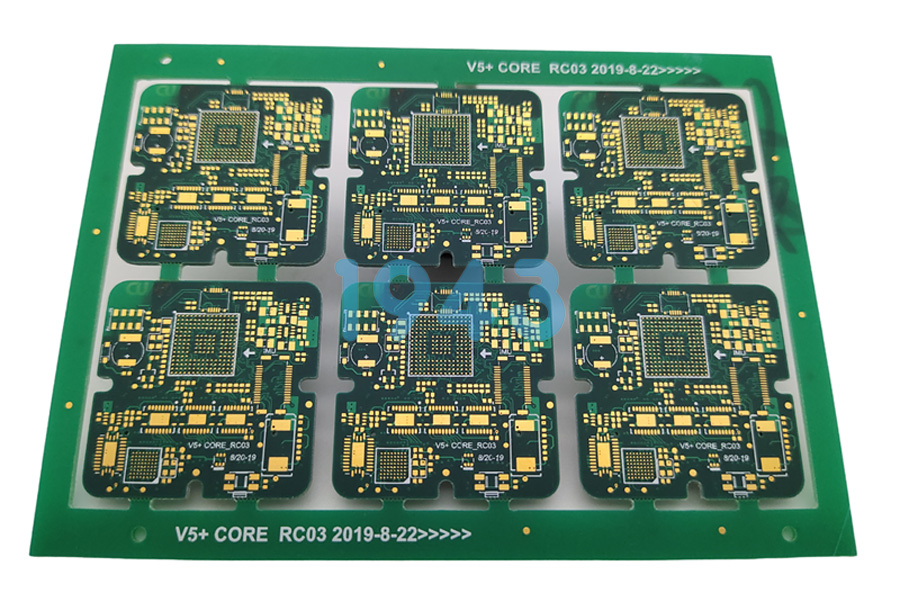

PCB板加工為基:精度把控奠定SMT貼片基礎

PCB板加工是SMT貼片的前置核心環節,線路精度、焊盤平整度、孔徑公差等指標,直接影響后續元器件貼裝的準確性與焊接可靠性。1943科技深諳二者協同邏輯,在PCB板加工環節建立全工藝標準體系,從基材選型到成品交付實現精細化管控。

在基材選用上,依據PCBA產品的應用場景需求,篩選高導熱、高絕緣性的覆銅板材質,并建立基材入廠雙檢機制:先核查供應商資質與材質報告,再通過專業設備檢測基材的耐溫性、介電常數等關鍵指標,杜絕不合格基材流入生產。加工過程中,采用高精度數控鉆孔機實現最小0.1mm孔徑加工,配合全自動蝕刻生產線,將線路公差控制在±0.02mm以內,確保焊盤位置精準對應SMT貼片的元器件引腳間距。針對多層PCB板加工,額外增設層壓對齊檢測工序,采用X-Ray檢測技術保障層間對位精度,避免因層間偏移導致SMT貼片時出現虛焊、錯焊問題。

同時,PCB板表面處理工藝采用無鉛噴錫與沉金技術,提升焊盤的可焊性與抗氧化性,為SMT貼片時的錫膏附著與焊接牢固性提供基礎保障。車間實行萬級潔凈標準,配備恒溫恒濕系統與防靜電接地裝置,從環境層面避免粉塵、溫濕度波動對PCB板加工精度的影響。

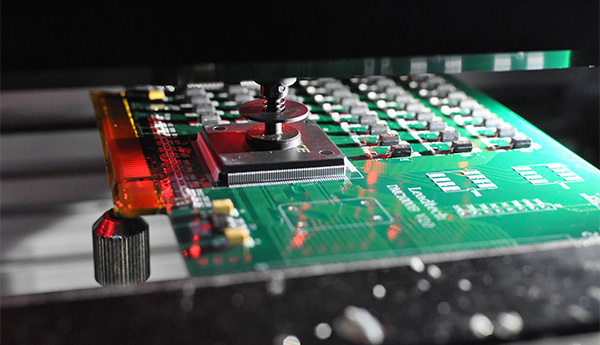

SMT貼片賦能:精準貼裝銜接PCB與PCBA價值鏈

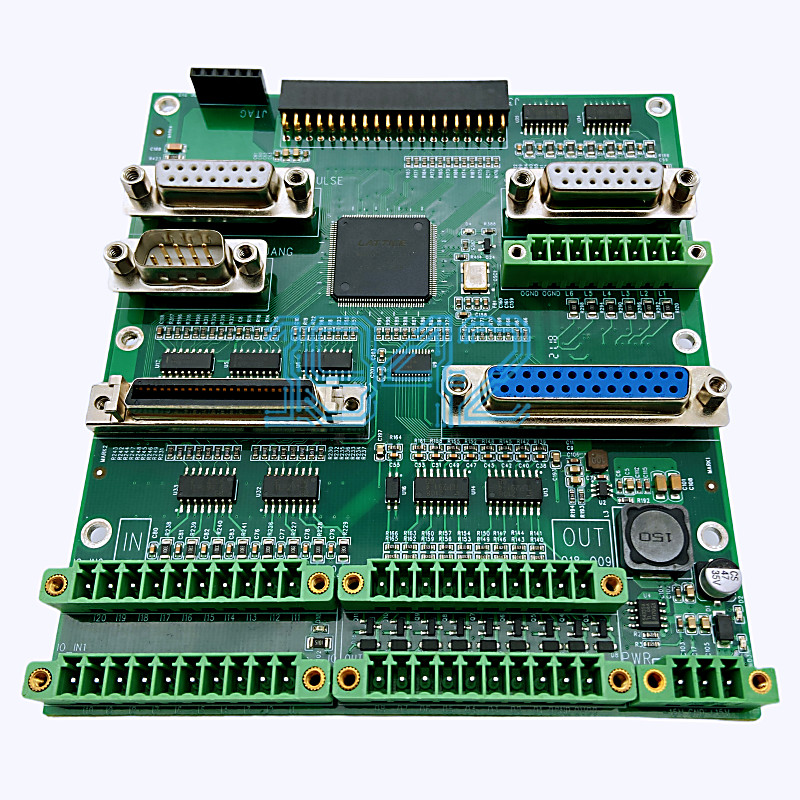

SMT貼片作為PCB板與PCBA之間的關鍵銜接工序,其貼裝精度與焊接質量直接決定PCBA成品的功能實現。1943科技憑借PCB板加工的精度優勢,搭建SMT貼片與PCB加工的工藝協同體系,實現“板-貼”無縫銜接。

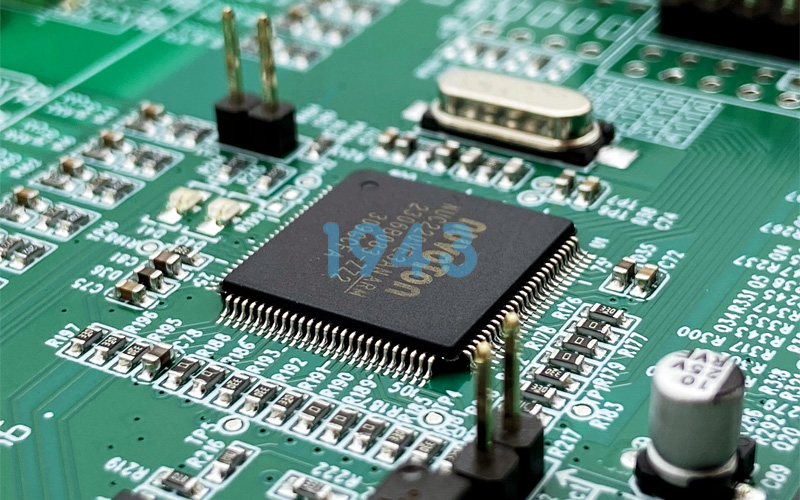

在設備配置上,引進全自動高速貼片機與高精度視覺定位系統,支持01005超微型元器件貼裝,貼裝精度可達±0.01mm,適配不同規格PCB板的貼片需求。針對細間距QFP、BGA等精密元器件,采用3D SPI錫膏檢測設備,實時檢測錫膏印刷的厚度、面積與偏移量,將印刷不良率控制在0.03%以內。焊接環節采用無鉛回流焊爐,通過多段溫度曲線精準控制升溫、恒溫與冷卻過程,避免因溫度波動導致的虛焊、假焊問題。

為實現與PCB板加工的高效協同,1943科技建立工藝參數共享機制:PCB板加工時的焊盤尺寸、間距等數據直接同步至SMT貼片系統,貼片前通過AOI設備對PCB板表面進行預檢測,排查焊盤氧化、線路瑕疵等問題,從源頭降低貼片不良風險。同時,配備專業的SMT工藝工程師團隊,針對不同PCB板材質與元器件類型,優化貼片壓力、吸嘴選型等參數,確保貼片過程的穩定性與一致性。

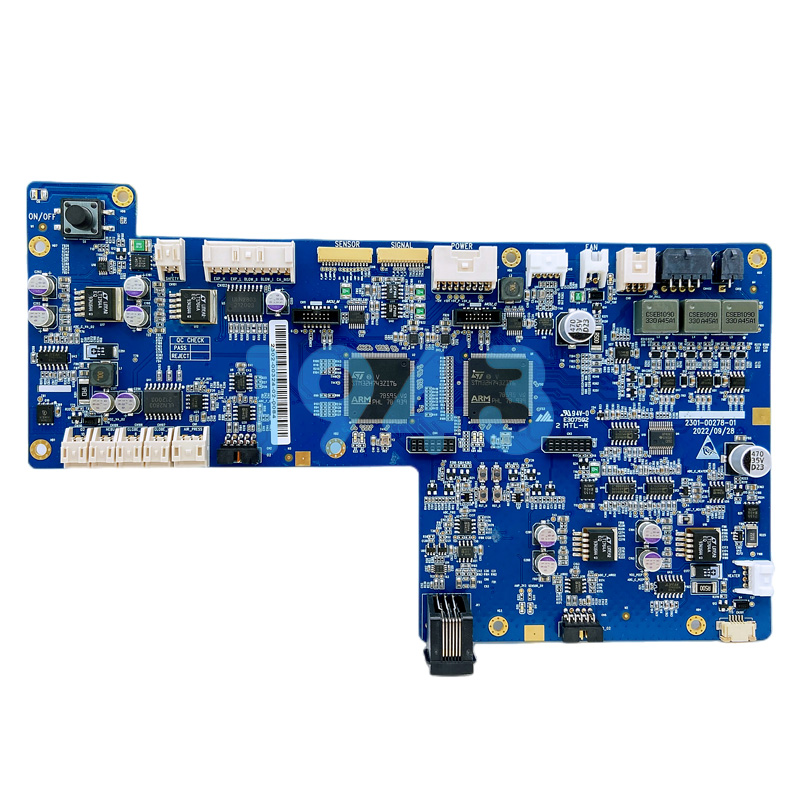

PCBA全流程管控:從貼片到成品的品質閉環

PCBA成品的品質保障,需要覆蓋“PCB加工-SMT貼片-組裝測試”全流程。1943科技構建全鏈條品質管控體系,將檢測節點前置、細化,實現品質問題的早發現、早解決。

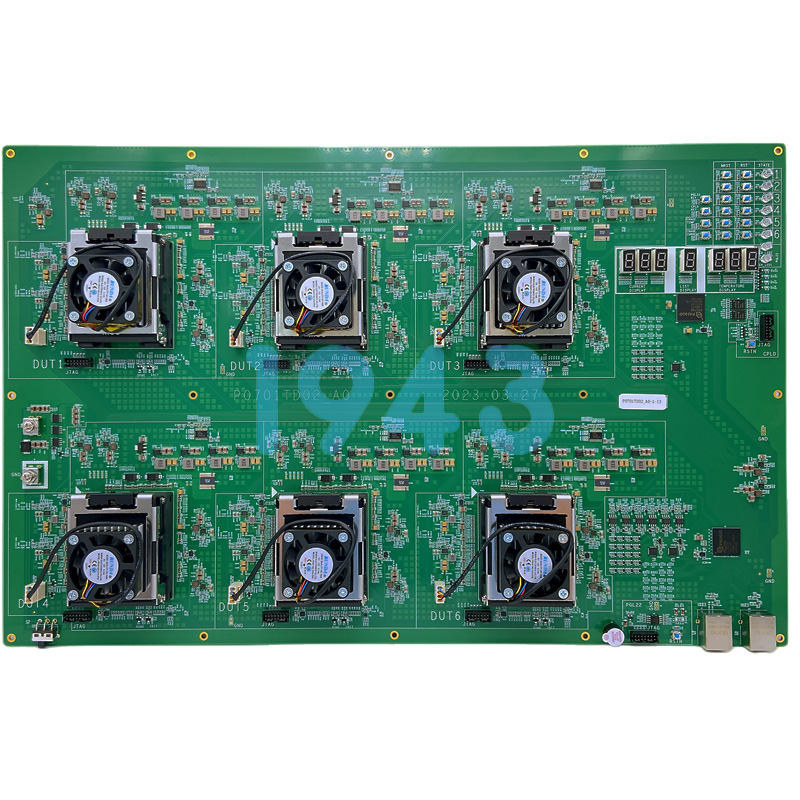

在中間檢測環節,SMT貼片完成后立即通過AOI自動光學檢測設備,對元器件貼裝位置、極性、焊接狀態進行全面檢測,精準識別缺件、錯件、橋連等瑕疵;針對BGA等不可見焊點,采用X-Ray檢測技術排查內部焊接缺陷。組裝過程中,實行“工序自檢+巡檢+專檢”三重機制,每個工位配備專用檢測工具,確保插件、接線等工序符合工藝要求。成品測試階段,搭建定制化測試平臺,模擬實際工作環境對PCBA進行功能測試、老化測試、絕緣電阻測試等,確保成品符合客戶使用標準。

同時,建立全流程追溯體系,為每一批產品賦予唯一追溯編碼,涵蓋PCB基材信息、加工參數、SMT貼片數據、檢測結果等全鏈條信息,一旦出現問題可快速定位至具體工序與責任人,實現品質問題的精準追溯與改進。

一站式服務體系:適配多元PCBA需求場景

不同行業的PCBA產品,對PCB板規格、SMT貼片工藝、交付周期有著差異化需求。1943科技以“客戶需求為核心”,打造從PCB設計優化、加工生產,到SMT貼片、PCBA組裝測試的一站式服務,適配小批量樣品試產、中批量階梯生產、大批量穩定供貨等多元場景。

針對研發階段的客戶,提供PCB設計優化服務,結合SMT貼片工藝要求調整線路布局與焊盤設計,提升產品可制造性;小批量樣品試產階段,開通快速生產通道,縮短從設計到成品交付的周期,助力客戶加快研發驗證進度。對于批量生產客戶,通過精益生產管理實現PCB加工與SMT貼片的產能匹配,保障交付時效;同時配備專屬客戶專員,全程跟進生產進度,定期反饋檢測數據與生產動態,針對技術調整需求建立2小時快速響應機制,提供專業解決方案。

技術迭代驅動:筑牢PCBA品質核心競爭力

電子制造技術的快速迭代,對PCB板加工與SMT貼片的精度、效率提出更高要求。1943科技始終將研發投入作為核心戰略,設立專門的工藝研發團隊,密切跟蹤行業技術趨勢,持續優化加工與貼片工藝。

在PCB加工領域,研發新型蝕刻液配方與線路補償技術,進一步提升細線路加工精度;在SMT貼片領域,引入視覺檢測系統,提升識別準確率與檢測效率;同時推動生產過程的智能化升級,實現設備參數的實時監控與自動調整,提升生產過程的穩定性。此外,建立環保生產體系,采用無鉛工藝與環保耗材,符合行業綠色制造要求,為客戶提供兼具品質與環保的PCBA產品。

選擇PCB板加工與SMT貼片服務商,本質是選擇長期的品質合作伙伴。1943科技以PCB板加工、SMT貼裝、全流程管控,為客戶提供高性價比的PCBA一站式服務。若您正在尋找兼顧精度、效率與品質的PCB板加工及SMT貼片解決方案,1943科技將以專業實力為您的產品賦能,攜手共促電子制造產業升級!

2024-04-26

2024-04-26