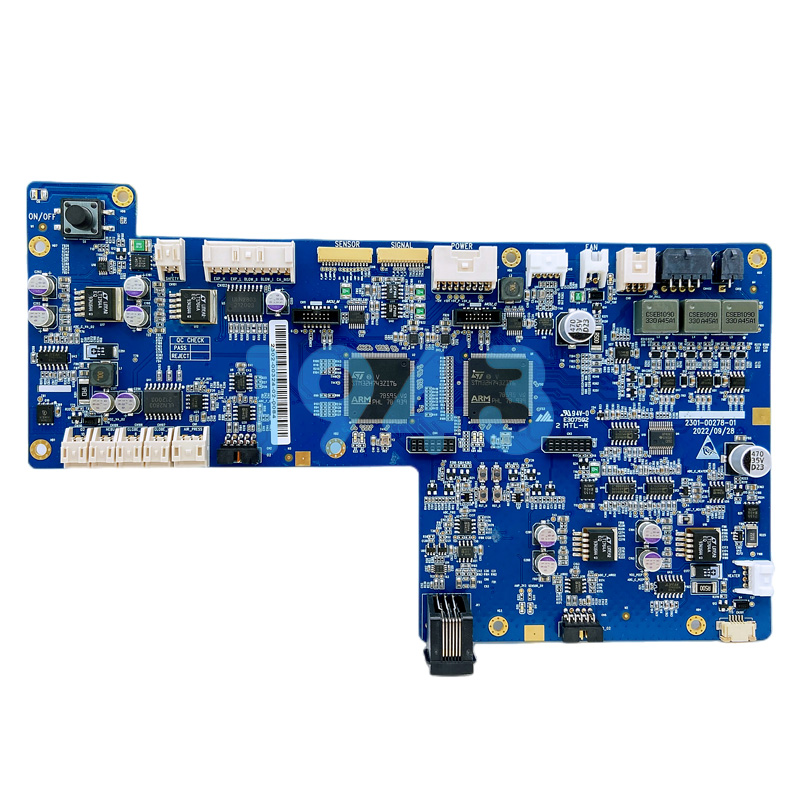

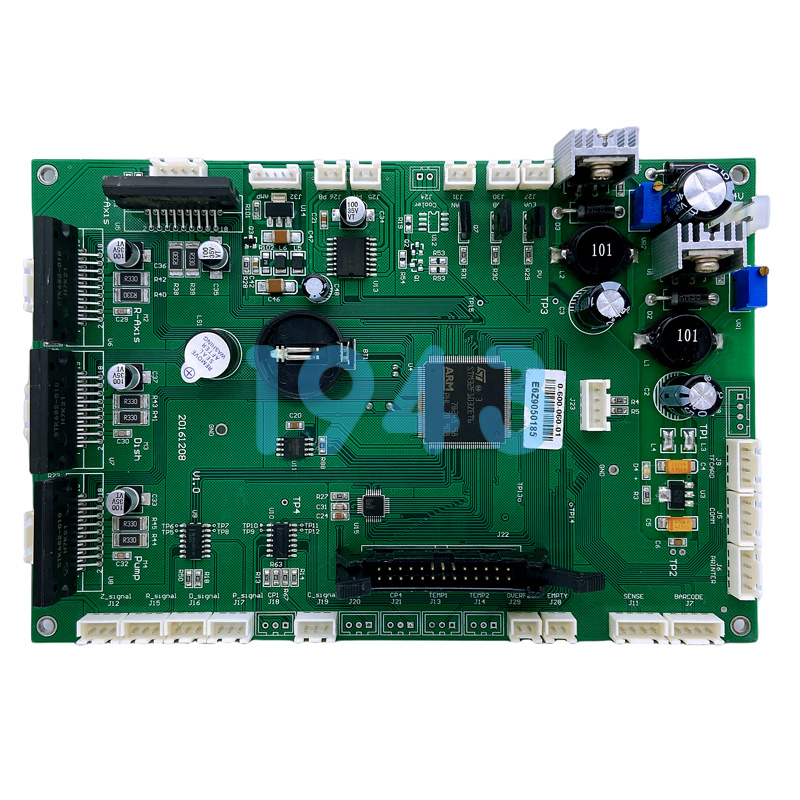

在電子制造領(lǐng)域,產(chǎn)品一致性是衡量SMT貼片加工能力的關(guān)鍵指標(biāo)。無(wú)論是工業(yè)控制,還是醫(yī)療設(shè)備與通訊物聯(lián),客戶對(duì)每一塊PCBA板的性能穩(wěn)定性、焊接可靠性及外觀統(tǒng)一性都提出了極高要求。那么,一家專(zhuān)業(yè)的SMT貼片加工廠究竟如何系統(tǒng)性地保障大批量生產(chǎn)中的產(chǎn)品一致性?

一、高精度設(shè)備+標(biāo)準(zhǔn)化工藝:一致性制造的物理基礎(chǔ)

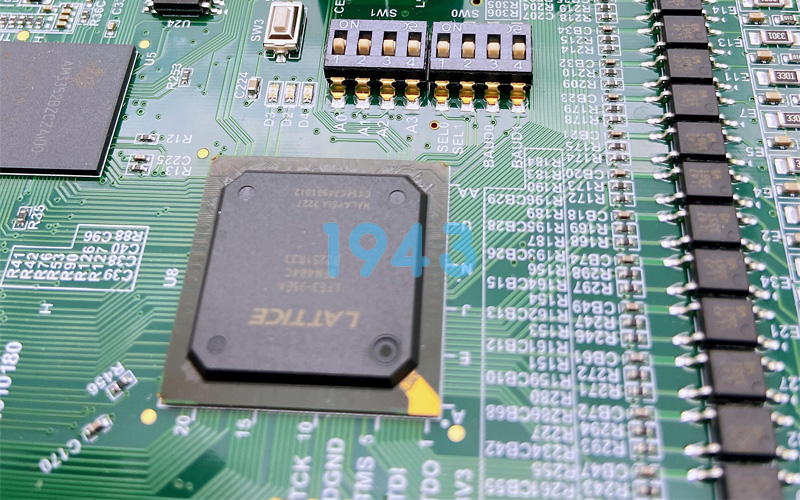

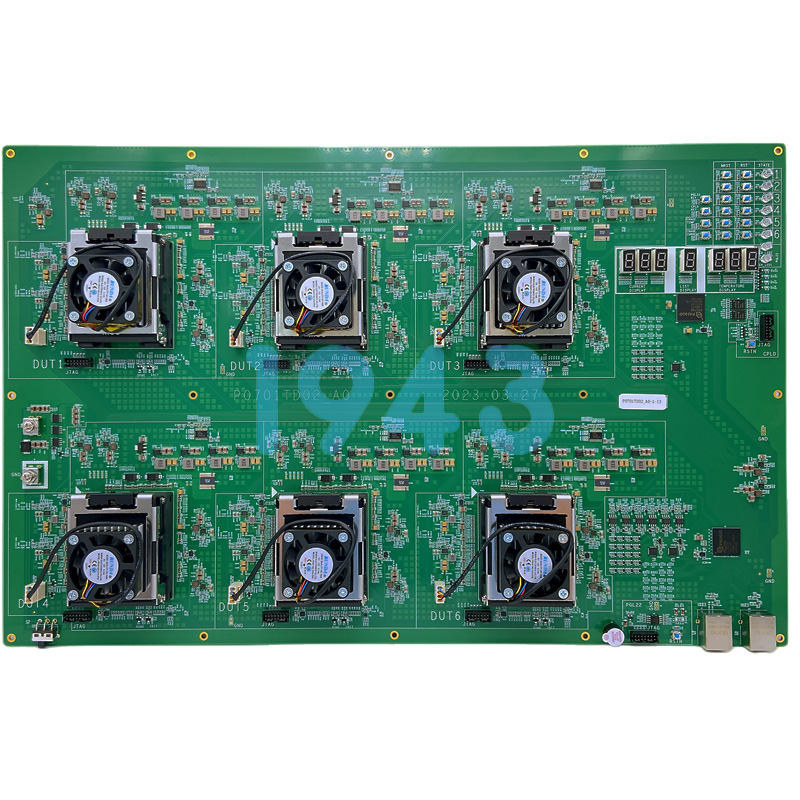

產(chǎn)品一致性的起點(diǎn),在于硬件與工藝的雙重保障。先進(jìn)的全自動(dòng)高速貼片機(jī)不僅決定了貼裝速度,更直接影響元器件定位精度。專(zhuān)業(yè)SMT工廠普遍采用±0.03mm級(jí)貼裝精度的設(shè)備,可穩(wěn)定處理0201微型元件、0.3mm間距BGA等高密度封裝器件,從源頭避免偏移、立碑、錯(cuò)件等常見(jiàn)缺陷。

同時(shí),標(biāo)準(zhǔn)化的工藝參數(shù)庫(kù)至關(guān)重要。針對(duì)不同PCB板材、焊盤(pán)設(shè)計(jì)及元器件類(lèi)型,需建立專(zhuān)屬的錫膏印刷厚度、回流焊溫度曲線、鋼網(wǎng)開(kāi)孔比例等工藝規(guī)范。每一次換線或新品導(dǎo)入,均需通過(guò)工程驗(yàn)證(NPI)固化最優(yōu)參數(shù),并在后續(xù)批量生產(chǎn)中嚴(yán)格執(zhí)行,確保“首件即標(biāo)準(zhǔn),批量如一”。

二、全流程過(guò)程控制:讓波動(dòng)無(wú)處藏身

一致性不是靠抽檢實(shí)現(xiàn)的,而是通過(guò)全過(guò)程受控達(dá)成的。專(zhuān)業(yè)SMT貼片加工廠會(huì)構(gòu)建覆蓋“印—貼—焊—檢”全鏈路的過(guò)程監(jiān)控體系:

- 錫膏印刷環(huán)節(jié):采用3D SPI(焊膏檢測(cè)儀)實(shí)時(shí)測(cè)量錫膏體積、高度、偏移量,自動(dòng)反饋調(diào)整印刷參數(shù);

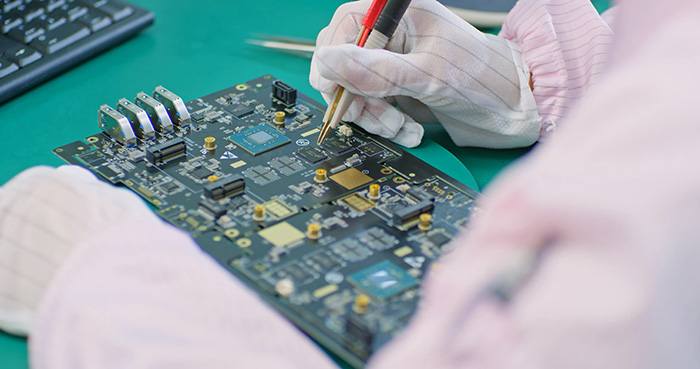

- 貼片環(huán)節(jié):設(shè)備內(nèi)置視覺(jué)校正系統(tǒng),對(duì)每個(gè)元器件進(jìn)行位置與極性識(shí)別,異常自動(dòng)停機(jī)報(bào)警;

- 回流焊接環(huán)節(jié):多溫區(qū)無(wú)鉛回流焊爐配合熱電偶實(shí)測(cè)板溫,確保每塊PCB經(jīng)歷完全一致的熱歷程;

- 人員操作規(guī)范:制定嚴(yán)格的ESD防護(hù)、物料搬運(yùn)、設(shè)備點(diǎn)檢等作業(yè)指導(dǎo)書(shū),減少人為變量干擾。

通過(guò)MES系統(tǒng)集成關(guān)鍵制程數(shù)據(jù),實(shí)現(xiàn)參數(shù)自動(dòng)記錄、異常自動(dòng)攔截、趨勢(shì)自動(dòng)預(yù)警,真正將“經(jīng)驗(yàn)驅(qū)動(dòng)”升級(jí)為“數(shù)據(jù)驅(qū)動(dòng)”。

三、多重檢測(cè)+閉環(huán)改善:用質(zhì)量防線守住一致性底線

再完善的預(yù)防措施也需檢測(cè)兜底。專(zhuān)業(yè)SMT貼片加工廠通常部署“三重檢測(cè)防線”:

- 首件全檢(FAI):每批次首塊板必須完成AOI自動(dòng)光學(xué)檢測(cè) + 工程師人工復(fù)核 + 功能初測(cè),確認(rèn)無(wú)誤后方可量產(chǎn);

- 過(guò)程巡檢:按AQL抽樣標(biāo)準(zhǔn)進(jìn)行定時(shí)抽檢,重點(diǎn)監(jiān)控高風(fēng)險(xiǎn)器件(如BGA、QFN)的焊接質(zhì)量;

- 終檢與追溯:成品100% AOI覆蓋,關(guān)鍵產(chǎn)品增加X(jué)-Ray檢測(cè);每塊PCBA綁定唯一工單號(hào),實(shí)現(xiàn)從物料批次到工藝參數(shù)的全程可追溯。

一旦發(fā)現(xiàn)不良,立即啟動(dòng)8D分析流程,定位根本原因并更新控制計(jì)劃,防止同類(lèi)問(wèn)題重復(fù)發(fā)生,形成“檢測(cè)—分析—改進(jìn)—驗(yàn)證”的質(zhì)量閉環(huán)。

四、穩(wěn)定供應(yīng)鏈+物料管控:一致性不容忽視的隱性環(huán)節(jié)

元器件本身的一致性,直接影響最終產(chǎn)品的表現(xiàn)。專(zhuān)業(yè)SMT貼片加工廠會(huì)建立嚴(yán)格的供應(yīng)商準(zhǔn)入與物料管理體系:

- 所有來(lái)料執(zhí)行IQC入庫(kù)檢驗(yàn),核對(duì)規(guī)格書(shū)、包裝標(biāo)識(shí)、批次信息;

- 對(duì)濕度敏感器件(MSD)實(shí)行恒溫恒濕存儲(chǔ)與烘烤管理;

- 客供料與代購(gòu)料分區(qū)存放、獨(dú)立追溯,杜絕混料風(fēng)險(xiǎn);

- 余料返還或寄存時(shí),同步提供使用記錄與剩余數(shù)量報(bào)告。

通過(guò)從源頭把控物料品質(zhì),避免因元器件參數(shù)漂移、批次差異或假冒偽劣導(dǎo)致的產(chǎn)品性能波動(dòng)。

結(jié)語(yǔ):一致性=可預(yù)測(cè)的交付力

在快節(jié)奏的電子產(chǎn)品迭代中,客戶需要的不僅是“能做出來(lái)”,更是“每次都能做得一樣好”。真正專(zhuān)業(yè)的SMT貼片加工廠,會(huì)將產(chǎn)品一致性視為制造體系的核心輸出,而非偶然結(jié)果。通過(guò)設(shè)備精度、過(guò)程受控、檢測(cè)閉環(huán)與供應(yīng)鏈協(xié)同的四維聯(lián)動(dòng),才能在小批量快反與大批量量產(chǎn)之間,始終交付穩(wěn)定可靠、高度一致的PCBA產(chǎn)品。

如果您正在尋找一家能長(zhǎng)期保障產(chǎn)品一致性的SMT合作伙伴,歡迎聯(lián)系咨詢,獲取專(zhuān)屬工藝評(píng)估與打樣支持。讓您的創(chuàng)新設(shè)計(jì),從第一塊樣板到百萬(wàn)級(jí)量產(chǎn),始終如一。

2024-04-26

2024-04-26