在電子制造行業中,SMT(表面貼裝技術)貼片加工是實現電子產品小型化、輕量化、高可靠性的核心工序,廣泛應用于工業控制、通訊物聯、醫療設備等諸多領域。對于電子企業而言,掌握SMT貼片加工的基本流程與技術要求,是選擇優質加工合作伙伴、把控產品質量的關鍵。深耕SMT貼片加工多年的1943科技,結合實戰經驗梳理出完整的加工流程與核心技術要點,助力行業伙伴快速入門。

一、SMT貼片加工核心基本步驟:從原料到成品的全流程拆解

SMT貼片加工是一套系統化的工藝體系,每個步驟環環相扣,任一環節的疏漏都可能影響最終產品質量。完整流程主要包含以下七大核心步驟:

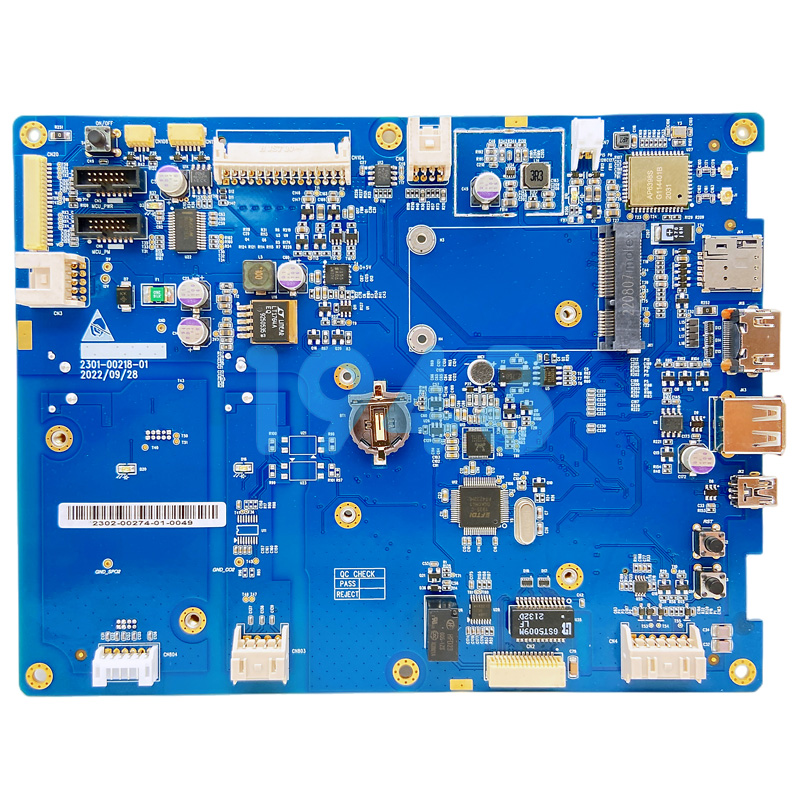

1. PCB來料檢測與預處理

PCB(印制電路板)作為元器件承載的基礎載體,其質量直接決定后續加工的穩定性。加工前需通過專業設備檢測PCB的外觀(如是否存在劃痕、變形、阻焊層脫落)、導通性(排查短路、開路問題)以及焊盤平整度(避免焊錫浸潤不良)。對于存儲時間較長的PCB,還需進行預烘烤處理(通常80-120℃烘烤2-4小時),去除焊盤表面的氧化層與潮氣,提升焊接可靠性。

2. 焊膏印刷:精準控制“焊接橋梁”

焊膏作為元器件與PCB焊盤連接的“橋梁”,其印刷質量是避免虛焊、橋連的關鍵。此步驟需借助絲印機,將焊膏通過不銹鋼鋼網的鏤空圖案精準印刷到PCB焊盤上。核心操作要點包括:根據元器件封裝尺寸定制高精度鋼網(網孔精度誤差≤0.01mm)、控制焊膏粘度(常溫下通常為100-200Pa·s)、調整印刷壓力(一般0.1-0.3MPa)與速度(20-50mm/s),確保焊膏印刷厚度均勻(誤差控制在±0.02mm內)、無漏印、無連錫。

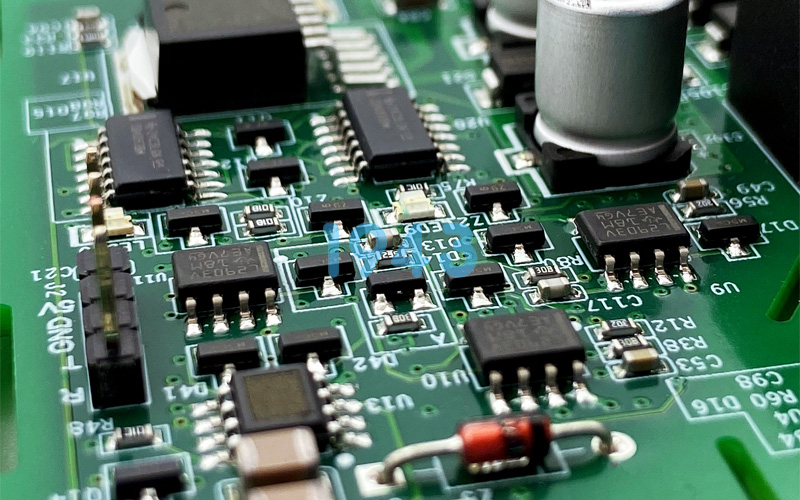

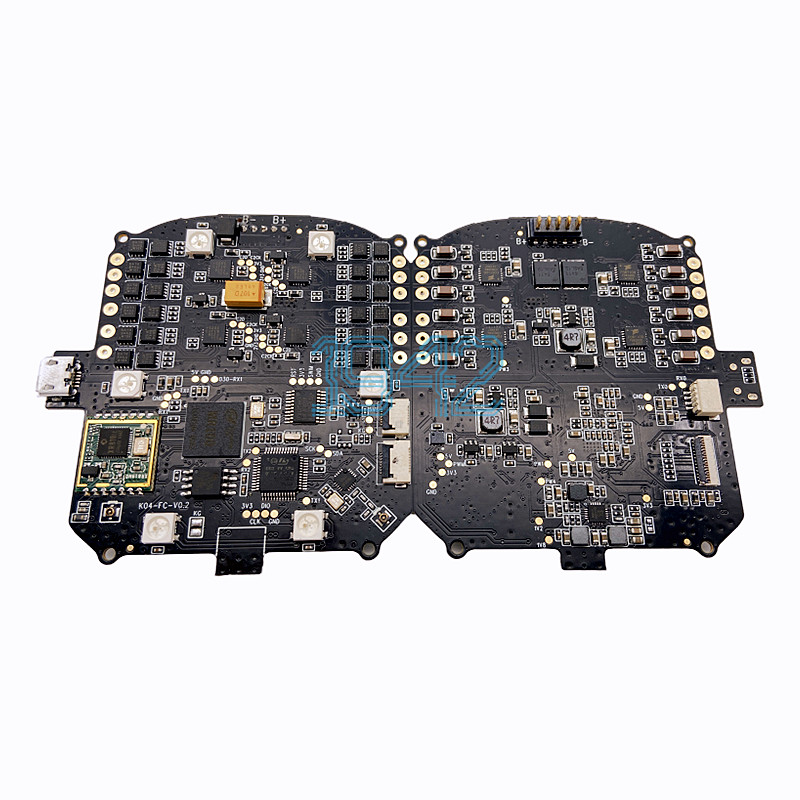

3. 元器件貼裝:高精度定位的“精準組裝”

元器件貼裝是將電阻、電容、芯片等表面貼裝元器件精準放置到印刷好焊膏的PCB焊盤上的工序,主要依賴全自動貼片機完成。貼裝前需對元器件進行編帶整理,確保供料穩定;貼裝過程中通過貼片機的視覺定位系統(CCD相機)識別元器件與PCB基準點,實現精準對位。針對不同封裝元器件(如0402等小尺寸貼片、BGA球柵陣列封裝),需匹配專用吸嘴與貼裝參數,控制貼裝壓力(0.1-0.5N,根據元器件重量調整)與定位精度(定位精度≤±0.03mm),避免出現元器件偏移、翻轉、漏貼等問題。

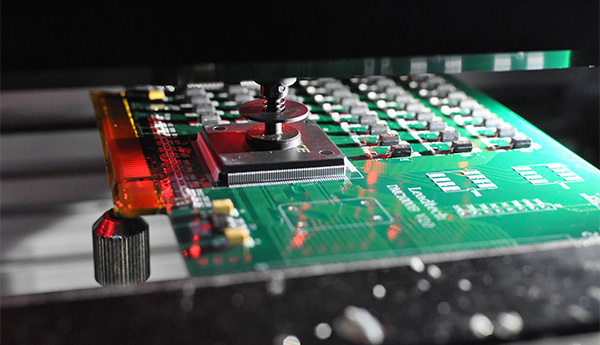

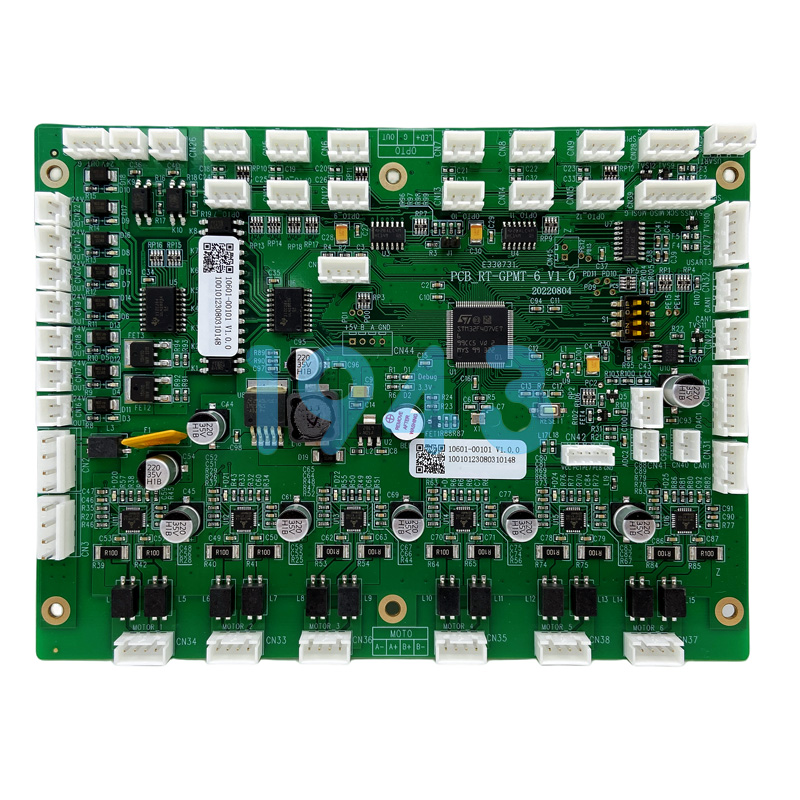

4. 回流焊接:實現可靠連接的“核心固化”

回流焊接是通過溫度變化使焊膏熔融并固化,實現元器件與PCB焊盤永久連接的核心步驟,主流采用熱風回流焊爐完成。整個過程需遵循嚴格的溫度曲線,分為預熱區(150-180℃,去除焊膏中助焊劑揮發物,升溫速率1-3℃/s)、恒溫區(180-200℃,使元器件受熱均勻,防止熱沖擊)、峰值區(無鉛焊料通常235-250℃,確保焊膏完全熔融,保溫20-40s)、冷卻區(降溫速率2-5℃/s,避免焊點開裂)。不同類型元器件需匹配差異化溫度曲線,如BGA等精密元器件需適當提升峰值溫度與保溫時間。

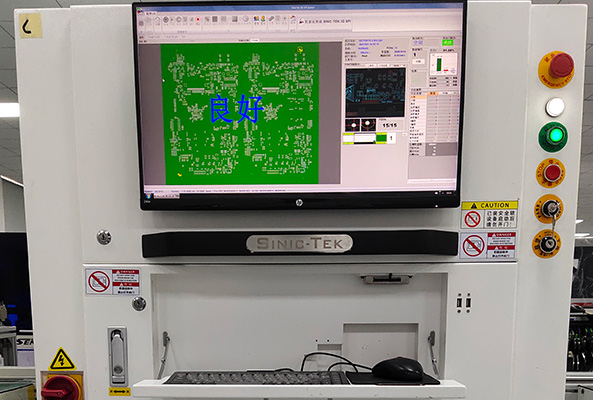

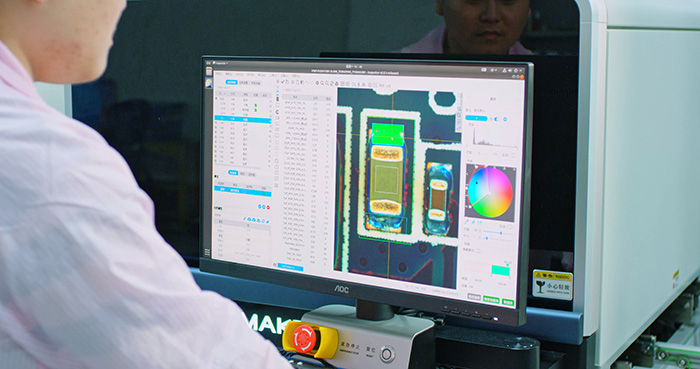

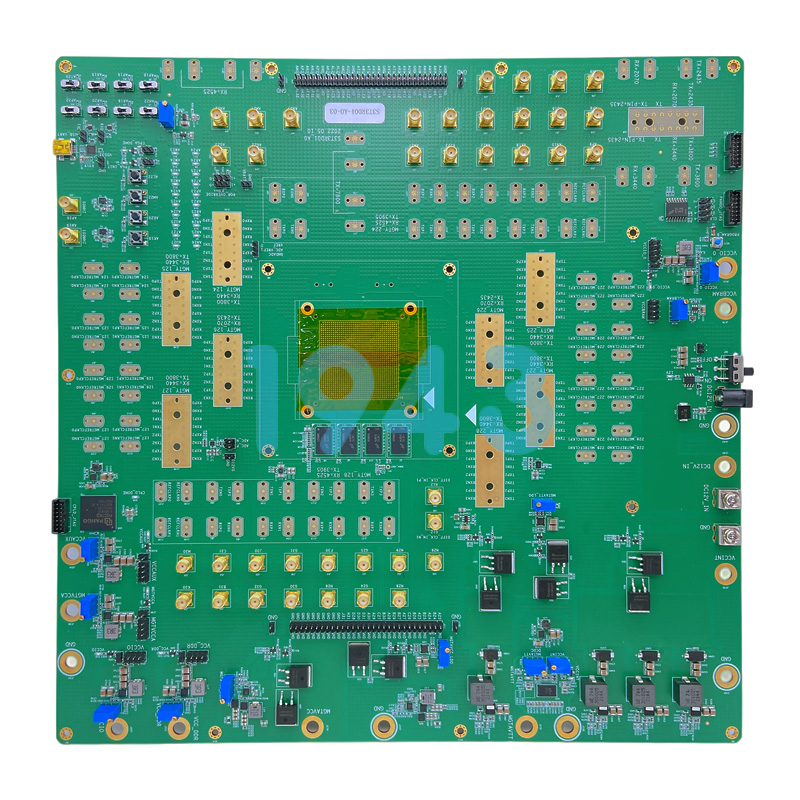

5. AOI自動光學檢測:全流程質量“初篩”

焊接完成后需通過AOI(自動光學檢測)設備進行全面質量排查,這是發現焊接缺陷的關鍵環節。AOI通過高清相機拍攝PCB圖像,與標準圖像對比分析,可快速識別虛焊、假焊、橋連、漏焊、元器件錯件、反向等常見缺陷,檢測精度可達0.01mm。對于檢測出的疑似缺陷,需安排專業人員進行人工復核,確保缺陷無遺漏。

6. 缺陷返修:精準修復提升良率

針對AOI檢測發現的缺陷,需進行針對性返修。返修時需根據缺陷類型與元器件封裝選擇合適的工具,如熱風槍(用于小尺寸元器件返修)、返修臺(用于BGA等精密元器件返修)。返修過程中需嚴格控制溫度與操作時間,避免損傷PCB焊盤與周邊元器件,返修后需再次通過AOI檢測確認修復效果。

7. 終檢與包裝:確保交付質量

終檢是交付前的最后一道質量關卡,除再次核查焊接質量外,還需檢測PCB的導通性、絕緣性以及元器件的電氣性能,確保產品符合設計要求。檢測合格后,根據產品特性采用防靜電包裝袋、吸塑盒等包裝方式,標注產品信息與防護標識,避免運輸過程中出現靜電損傷或物理磕碰。

二、SMT貼片加工核心技術要求:把控質量的關鍵準則

SMT貼片加工的技術要求貫穿全流程,涉及設備精度、工藝參數、環境控制等多個維度,核心要求主要包括以下五點:

1. 設備精度與穩定性要求

加工設備的精度直接決定產品質量,貼片機需具備±0.03mm以內的重復定位精度,確保元器件精準對位;回流焊爐需具備±1℃的溫度控制精度,保證溫度曲線穩定;AOI檢測設備需具備0.01mm的圖像識別精度,實現缺陷精準識別。同時,設備需建立定期維護校準制度,如貼片機每周檢查吸嘴磨損情況、每月校準視覺定位系統,回流焊爐每月校驗溫度傳感器,確保設備長期穩定運行。

2. 物料質量管控要求

物料質量是加工質量的基礎,需建立全流程物料管控體系。焊料需選用符合行業標準的無鉛焊料(如Sn-Ag-Cu系列),純度≥99.9%,避免雜質導致焊接缺陷;助焊劑需根據焊接場景選擇合適活性等級,確保能有效去除氧化層且殘留量達標;元器件需從正規渠道采購,具備完整的質量證明文件,入庫前檢測外觀、尺寸與電氣性能,杜絕使用不合格物料。

3. 工藝參數精準調控要求

不同類型的PCB與元器件需匹配差異化的工藝參數,需建立“參數定制-試產驗證-批量優化”的閉環體系。例如,0402小尺寸元器件的焊膏印刷厚度需控制在0.12-0.15mm,貼裝壓力0.1-0.2N;BGA元器件的回流焊峰值溫度需控制在240-250℃,保溫時間30-40s。批量生產前需進行小批量試產,通過爐溫測試儀、AOI檢測等手段驗證參數合理性,生產過程中每2小時抽檢一次工藝參數,確保穩定性。

4. 環境溫濕度與靜電防護要求

加工環境對焊接質量與元器件穩定性影響顯著,需將車間溫度控制在20-26℃,相對濕度控制在40%-60%,避免濕度過高導致PCB吸潮出現錫珠、空洞,或溫度波動影響設備精度。同時,需建立完善的靜電防護體系,車間接地電阻≤4Ω,操作人員穿戴防靜電服、防靜電手套,設備配備靜電消除器,元器件存儲與運輸采用防靜電包裝,杜絕靜電損傷敏感元器件。

5. 檢測與追溯體系要求

建立全流程檢測與追溯體系是質量管控的核心,需實現“每道工序有檢測、每個產品可追溯”。除AOI自動檢測外,關鍵工序需增加人工復核環節;產品需建立唯一標識,記錄物料信息、加工參數、檢測結果、操作人員等數據,確保出現質量問題時可快速定位原因。同時,需留存檢測數據與質量報告,便于后續質量分析與持續優化。

三、1943科技:以專業實力筑牢SMT加工質量防線

SMT貼片加工的質量把控是一項系統工程,需兼顧流程規范性、技術精準性與管理嚴謹性。1943科技作為深圳十多年的SMT貼片加工企業,配備全套高精度加工設備,建立“物料檢測-工藝定制-過程管控-成品檢測”全流程質量體系,通過AOI+X-Ray雙重檢測手段確保焊接質量,可滿足不同行業的高精度加工需求。

若您有SMT貼片加工需求,或想了解更多加工技術細節、獲取定制化加工方案,歡迎聯系1943科技,我們將以專業技術與貼心服務,助力您的產品提質增效!

2024-04-26

2024-04-26