PCBA加工廠家的選擇直接影響著產品質量、生產成本和交付周期。面對市場上眾多的PCBA服務商,如何做出明智決策成為電子企業和研發團隊的關鍵挑戰。

作為SMT貼片加工專家,1943科技結合行業經驗,為您梳理選擇PCBA加工廠家的10個關鍵考量因素,助您找到最匹配的合作伙伴。

01 資質認證與標準化體系

資質認證是衡量PCBA加工廠家基礎實力的首要門檻。正規廠家應當具備ISO9001質量管理體系認證,這是確保生產流程標準化、規范化的基礎。

如果產品涉及出口,廠家還需具備UL、RoHS等國際認證,前者證明產品安全可靠,后者則表明符合環保標準。

對于有特殊行業需求的產品,如汽車電子、醫療設備等,廠家還應具備相應的專業認證,如IATF 16949(汽車行業)、ISO 13485(醫療器械) 等。

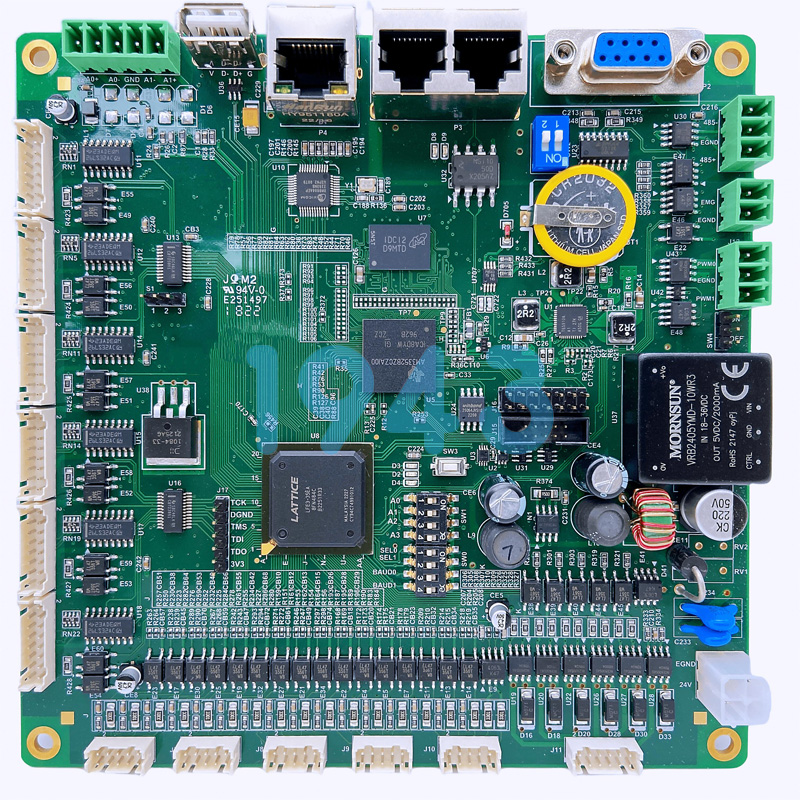

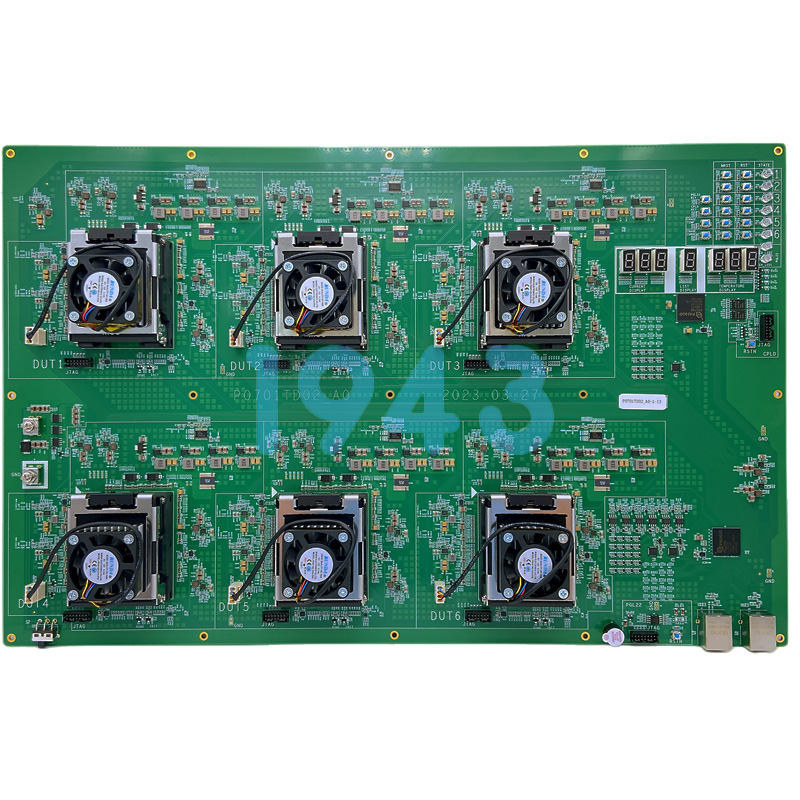

02 工藝設備與技術能力

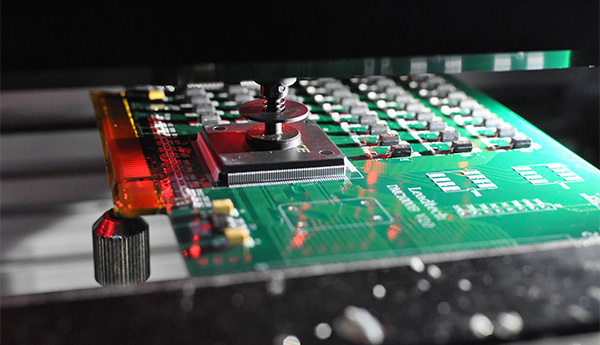

先進的工藝設備是高質量PCBA生產的基礎保障。優秀的PCBA加工廠家應當配備高精度貼片機、全自動錫膏印刷機、回流焊爐和波峰焊設備等。

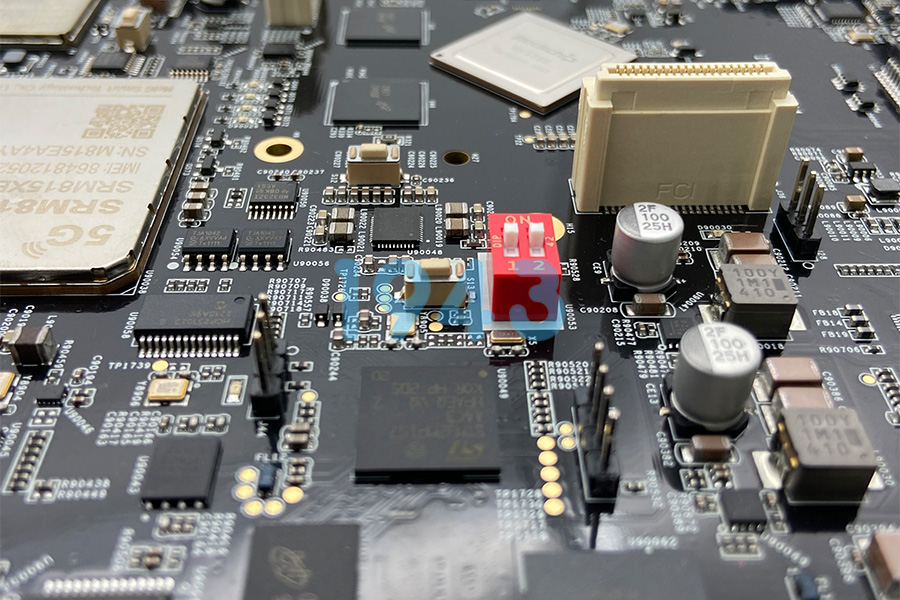

在技術能力方面,廠家應掌握0201微型元件貼裝、BGA封裝等精密加工工藝,能夠處理高密度互連技術。

同時,利用多溫區回流焊等先進工藝能顯著提升焊接質量,將虛焊率控制在極低水平。

03 全流程質量管控體系

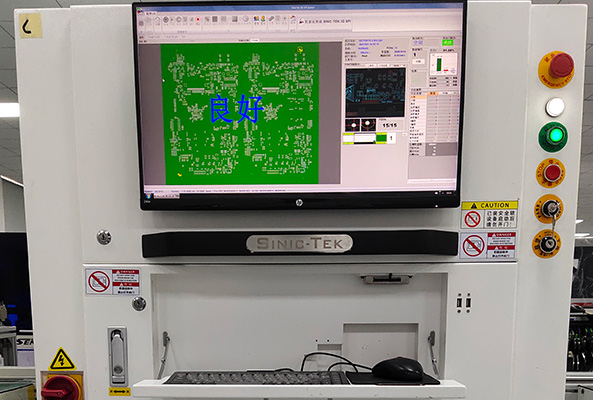

質量是PCBA加工的核心價值。優秀的廠家會建立從原材料入庫、生產過程到成品出貨的全流程質量管控體系。

關鍵的質檢環節包括:

- AOI(自動光學檢測):自動識別焊接缺陷,減少人工失誤。

- SPI(錫膏檢測):確保錫膏印刷質量。

- X-Ray檢測:針對BGA等隱蔽焊點進行無損檢測。

- ICT(在線測試) 和 FCT(功能測試):驗證電路連通性和產品功能。

04 供應鏈整合與物料管理

PCBA加工涉及大量電子元器件的采購與管理,廠家的供應鏈整合能力直接影響生產周期和成本控制。

優秀的廠家應當與主流元器件供應商建立穩定合作關系,能夠保障元器件的正品供應和及時交付。

同時,廠家應建立科學的物料管理系統,采用ERP系統追蹤元件批次、有效期及供應商信息,避免混料或過期風險。

05 技術團隊與經驗積累

經驗豐富的技術團隊是解決復雜工藝難題的關鍵。廠家的工程師團隊應能提供設計優化、工藝難點攻關等技術支持。

廠家的行業經驗同樣重要。

在選擇廠家時,可以考察其在通信、醫療、工業控制、智能硬件等特定領域的經驗積累。

06 測試與驗證能力

全面的測試與驗證能力是產品可靠性的重要保障。除了前文提到的基礎檢測外,廠家還應具備:

- 可靠性驗證:執行高溫老化測試、振動測試、鹽霧測試等,確保產品長期穩定性。

- 環境適應性測試:特別是對于汽車電子、航空航天等領域的產品,需要通過極端環境耐受性測試。

07 環境與靜電防護

生產環境的管理直接影響PCBA產品的質量和可靠性。廠家應建立嚴格的靜電防護體系,包括防靜電車間、濕度控制、靜電防護裝備等。

同時,隨著環保要求的提高,廠家應關注環保工藝,如無鉛工藝、廢水循環系統等,減少環境污染。

08 生產能力與交付彈性

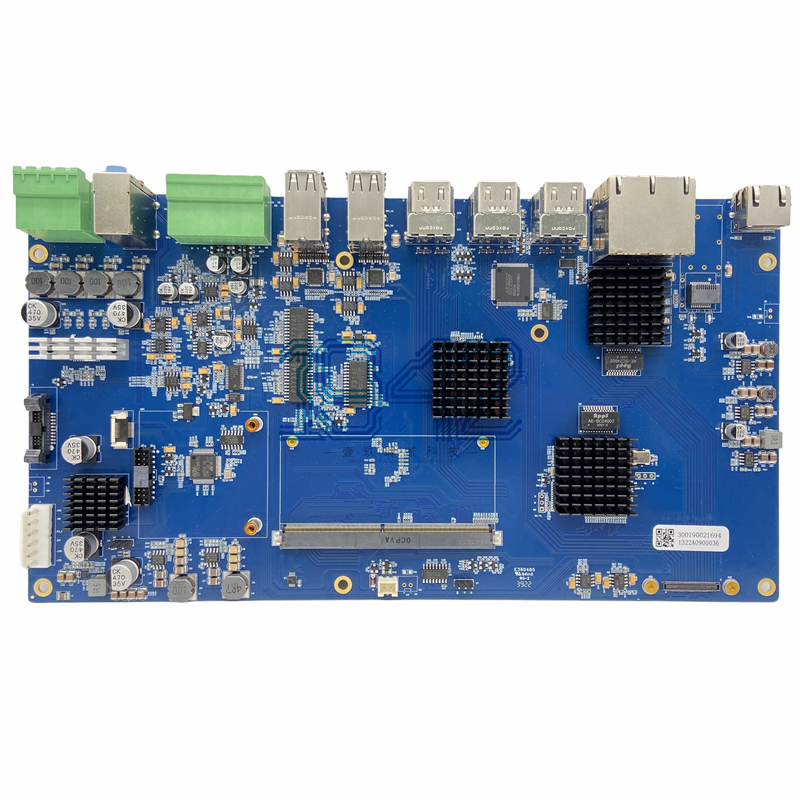

穩定的生產能力和可靠的交付彈性是確保項目進度的關鍵。在選擇廠家時,需要評估其產能規模、設備數量和生產線配置。

優秀的廠家應當具備柔性化生產能力,能夠支持小批量快速打樣和大批量生產的靈活切換,滿足客戶不同階段的需求。

09 成本控制與透明度

合理的成本結構和透明的報價體系是長期合作的基礎。優秀的PCBA加工廠家會提供清晰的BOM分級報價單,區分主控IC、被動元件和輔料的價格。

同時,廠家應能提供DFM(可制造性設計)分析報告,通過工藝優化幫助客戶降低綜合成本,而非僅僅依靠降低加工單價。

10 售后服務與技術支持

完善的售后服務和技術支持能夠為合作提供持續保障。廠家應當建立快速響應機制,及時處理生產和使用過程中出現的問題。

完善的售后服務體系包括:

- 技術響應團隊:提供工藝問題支持。

- 質量回溯機制:建立客戶專屬質量檔案。

- 售后維保承諾:提供合理的工藝質量保障期。

在選擇PCBA加工廠家時,沒有“最好”的選擇,只有“最合適”的選擇。您需要根據自身產品的特性、質量要求、成本預算和時間周期,綜合考慮以上因素,找到最能滿足需求的合作伙伴。

1943科技作為專業的SMT貼片加工廠,建議您在最終決定前,盡可能實地考察候選廠家的生產車間和質量管控流程,親眼見證產品的生產過程,這往往比任何宣傳資料都更有說服力。

2024-04-26

2024-04-26