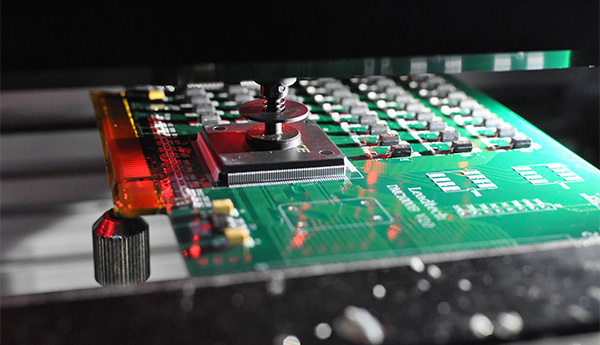

SMT貼片加工良品率直接影響產(chǎn)品可靠性與生產(chǎn)成本。據(jù)統(tǒng)計(jì),行業(yè)平均良率每提升1%,可降低10%的返修成本。然而,傳統(tǒng)工藝受限于設(shè)備精度、環(huán)境波動(dòng)及人為操作誤差,良率瓶頸難以突破。作為深耕SMT領(lǐng)域的技術(shù)服務(wù)商,1943科技通過“工藝參數(shù)優(yōu)化+智能檢測閉環(huán)”雙輪驅(qū)動(dòng),實(shí)現(xiàn)良率從95%向99.5%的跨越式提升,為通信、工控、醫(yī)療等高精度領(lǐng)域提供穩(wěn)定保障。

一、SMT良率提升的四大核心維度?

- 物料管控:從源頭消除不確定性?

- 元器件篩選:建立全檢機(jī)制,對0201、BGA等微小元件進(jìn)行尺寸精度與可焊性測試,剔除氧化超標(biāo)批次。

- 錫膏管理:采用低溫存儲(chǔ)(2-10℃)與精準(zhǔn)回溫(4-8小時(shí))工藝,控制錫膏活性,避免虛焊與橋接缺陷。

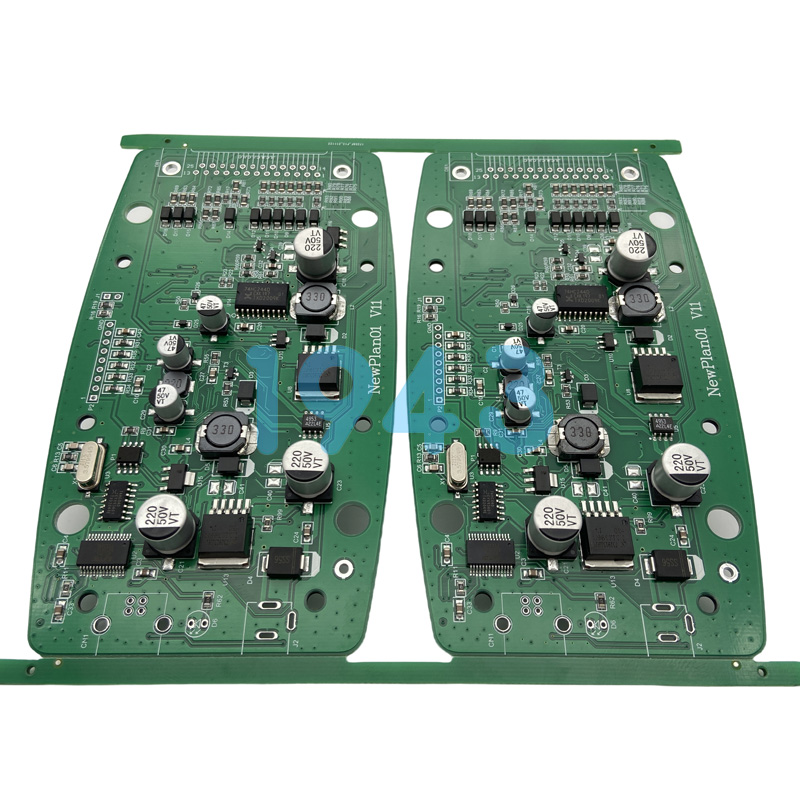

- PCB基板預(yù)處理:對高密度板進(jìn)行平整度檢測(翹曲度≤0.1mm),優(yōu)化阻焊層匹配度,減少貼裝偏移風(fēng)險(xiǎn)。

- 設(shè)備精度:納米級工藝控制?

- 貼片機(jī)校準(zhǔn):每月執(zhí)行吸嘴壓力(±5g)、Z軸高度校準(zhǔn),配合視覺定位系統(tǒng),確保微元件貼裝零誤差。

- 印刷工藝優(yōu)化:通過SPI(錫膏檢測)實(shí)時(shí)監(jiān)控厚度(0.12-0.15mm),調(diào)整刮刀壓力(8-12N/cm²)與速度(20-40mm/s),降低連錫率至0.5%以下。

- 回流焊溫控:動(dòng)態(tài)調(diào)節(jié)升溫斜率(1-2℃/s),針對BGA、QFN等封裝定制溫度曲線,空洞率控制在5%以內(nèi)。

- 工藝創(chuàng)新:數(shù)據(jù)驅(qū)動(dòng)的閉環(huán)優(yōu)化?

- DFM可制造性分析:在訂單導(dǎo)入階段,自動(dòng)檢測PCB布局與BOM兼容性,規(guī)避設(shè)計(jì)缺陷(如焊盤間距不足)。

- 工藝參數(shù)庫建設(shè):建立10萬+組貼裝壓力、吸嘴配置等參數(shù)數(shù)據(jù)庫,支持快速匹配不同封裝需求。

- AOI檢測:采用AOI光學(xué)檢測,識(shí)別立碑、偏移等缺陷,誤報(bào)率低于0.1%。

- 環(huán)境與人員:隱形良率守護(hù)者?

- 潔凈度控制:車間維持ISO 7級標(biāo)準(zhǔn),溫濕度恒定(22±2℃, 45-65%RH),減少靜電與灰塵干擾。

- 防錯(cuò)設(shè)計(jì):PCB設(shè)置極性標(biāo)識(shí)與定位孔,配合自動(dòng)糾偏系統(tǒng),錯(cuò)貼率降至0.02%以下。

- 技能分級培訓(xùn):操作員需通過SMT工藝認(rèn)證(含設(shè)備操作、異常處理模塊),年度復(fù)訓(xùn)覆蓋率100%。

二、1943科技工藝突破:良率提升的三大引擎?

- AI賦能的工藝優(yōu)化系統(tǒng)?

- 部署機(jī)器學(xué)習(xí)模型,分析歷史數(shù)據(jù)(如拋料率、缺陷分布),自動(dòng)生成優(yōu)化建議(如吸嘴更換周期、印刷壓力調(diào)整)。

- 實(shí)現(xiàn)錫膏厚度預(yù)測(誤差≤±5%),減少SPI復(fù)檢頻次,產(chǎn)能提升15%。

- 模塊化產(chǎn)線設(shè)計(jì)?

- 開發(fā)“貼裝-檢測-返修”一體化單元,缺陷攔截率提升至98%,返工成本降低40%。

- 支持柔性切換,換線時(shí)間縮短。

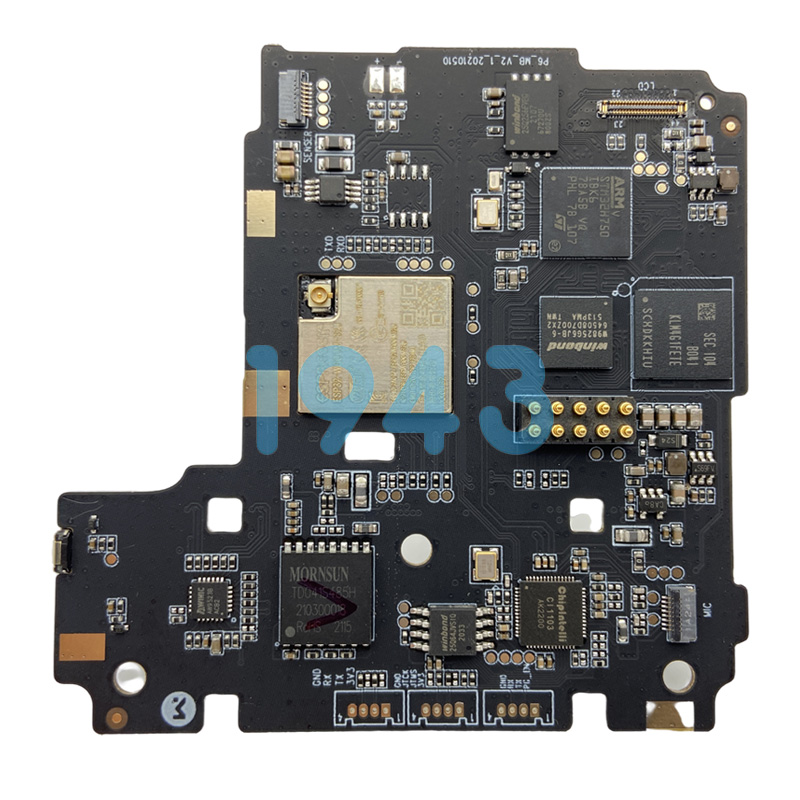

- 全流程追溯體系?

- 集成MES系統(tǒng),記錄每片PCB的貼裝坐標(biāo)、爐溫曲線等數(shù)據(jù),質(zhì)量問題10分鐘定位至具體批次。

- 良率報(bào)告自動(dòng)生成,支持客戶遠(yuǎn)程查看生產(chǎn)過程。

三、客戶價(jià)值:從成本中心到利潤引擎?

- 直接降本:良率每提升1%,單板成本下降8-12元(以1000片/批計(jì)算)。

- 效率提升:設(shè)備綜合效率(OEE)從75%提升至88%,月產(chǎn)能增加20%。

- 風(fēng)險(xiǎn)管控:通過DFM預(yù)審與工藝仿真,設(shè)計(jì)缺陷導(dǎo)致的報(bào)廢率歸零。

結(jié)語:良率革命,智造未來?

在電子制造“微米級競爭”時(shí)代,1943科技以工藝標(biāo)準(zhǔn)化、檢測智能化、數(shù)據(jù)閉環(huán)化為核心,助力客戶突破良率天花板。我們提供免費(fèi)工藝診斷與良率提升方案定制,助您搶占市場先機(jī)。

2024-04-26

2024-04-26