精準控制每個環節,讓質量隱患無處遁形

在SMT貼片加工過程中,制造商常常面臨各種工藝挑戰。這些問題如果得不到及時解決,將直接影響產品質量和生產效率。本文將詳細分析SMT貼片加工中的常見問題,并提供切實可行的解決方案,幫助企業提升良品率與市場競爭力。

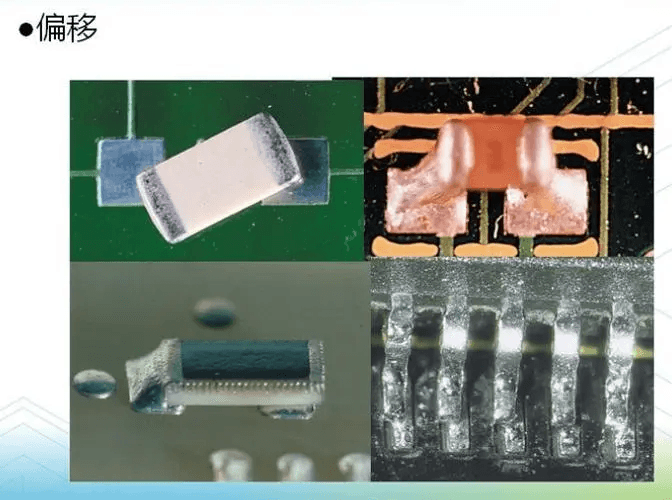

元件錯位與移位:精準定位之道

元件錯位和移位是SMT生產中最常見的缺陷之一,表現為元件與焊盤位置不對應,可能導致電路短路或開路。

主要原因包括:

- 貼片機定位不準確或設備磨損

- 吸嘴堵塞或表面不平整

- PCB設計不合理或焊盤尺寸不準確

- 貼片壓力設置不合理

- 膠嘴堵塞或出膠不均勻

解決方案:

- 對貼片機進行定期校準和維護,確保定位精度

- 檢查吸嘴是否清潔,表面是否平整,及時更換損壞的吸嘴

- 優化PCB設計,確保元件焊盤尺寸和位置的準確性

- 調整貼片工藝參數,控制貼片壓力在合理范圍

- 使用高精度的AOI(自動光學檢測)設備進行實時監控,及時發現并糾正錯位問題

焊接不良:實現完美焊點

焊接不良涵蓋虛焊、冷焊、焊錫不足或過多等問題,這些缺陷可能導致電氣連接不穩定,影響產品的可靠性和壽命。

主要原因包括:

- 回流焊參數設置不當

- 焊膏質量問題或使用不當

- PCB表面污染

- 溫度曲線失控

解決方案:

- 優化回流焊爐的溫度曲線,確保各個區域的溫度控制精確。推薦階梯式升溫曲線:預熱階段(150-180℃)延長至120s,峰值溫度245-250℃(無鉛工藝),冷卻速率>3℃/s以減少液相時間

- 選用高質量的焊膏,并注意其存儲和使用條件,推薦黏度控制在800-1200Pa·s范圍內

- 定期清潔PCB表面,去除可能影響焊接質量的污染物

- 使用X-ray檢測設備對焊接質量進行無損檢測,及時發現隱藏的焊接缺陷

- 采用氮氣保護(氧含量<1000ppm)降低氧化風險

焊料橋接與短路:杜絕電路間意外連接

焊料橋接是SMT制程中另一個常見問題,即焊錫連接相鄰的焊點,導致電路短路。

主要原因包括:

- 鋼網設計問題:開口尺寸過大或孔壁拋光不足

- 焊膏使用量過大

- PCB焊盤設計不合理

- 貼裝偏移與高度不當

解決方案:

- 采用激光切割+電拋光鋼網,開口寬度控制在焊盤的50%-75%,厚度0.12-0.15mm,采用倒梯形設計提升脫模效率

- 合理控制焊膏的涂覆量,減少焊膏過多的塌陷流動性高的問題

- 基板設計時增加阻焊橋,限制焊料流動范圍

- 對于0.5mm間距IC,推薦貼裝高度為0~-0.1mm以平衡精度與塌陷風險

- 實施實時SPI(焊膏檢測)監控,及時發現印刷缺陷

元件缺失與錯件:保障完整性與準確性

元件缺失直接導致產品功能失效,而錯件則可能使整個組裝板無法正常工作。

主要原因包括:

- 元件供給系統故障

- 貼片機吸嘴問題

- 操作人員疏忽

- 元件極性錯誤

解決方案:

- 實施嚴格的物料管理系統,確保元件供應充足且及時

- 定期檢查和維護貼片機,特別是吸嘴的狀態

- 加強操作人員培訓,提高其對元件極性的認知和注意力

- 利用機器視覺技術,在貼裝過程中實時檢測元件方向

- 在PCB設計階段加入防呆設計,減少錯誤發生的可能性

- 在生產線末端增加AOI檢測環節,確保所有元件都已正確貼裝

焊料球現象:控制錫珠飛濺

焊料球是表面組裝過程中的主要缺陷之一,表現為細小錫珠散布在焊點周圍。

主要原因包括:

- 焊膏吸收空氣中水分而發生高溫時錫珠飛濺

- 回流焊溫度曲線設置不當

- 貼片壓力過大,焊膏被從焊盤上擠出

- 鋼板開孔模式不合理

解決方案:

- 控制生產環境相對濕度在60%以下,避免焊錫膏吸收空氣中水分

- 采用較溫和的溫度參數設置,防止焊膏中的金屬顆粒飛濺

- 調整貼片壓力,解決焊膏被從焊盤上擠出的問題

- 采用防焊料球的鋼板開孔模式并適當降低鋼板厚度

- 設計印刷工位避免焊膏通過刮刀交叉污染印制板

PCB變形與元件引腳上浮:保障組裝平整度

PCB變形是一個容易被忽視但影響深遠的問題,可能導致焊接后的應力問題,降低產品的長期可靠性。

主要原因包括:

- PCB受熱不均勻或材料本身問題

- 元件尺寸太大或光固化燈老化

- 貼片膠不均勻或膠量過多

- 貼片時元器件偏移

解決方案:

- 選用高質量、耐熱性好的PCB材料

- 優化回流焊爐的溫度分布,確保PCB受熱均勻

- 在PCB設計階段,考慮元件布局的均衡性,避免局部熱量集中

- 調整點膠工藝參數、控制點膠量

- 調整固化曲線、提高固化溫度

系統化工藝質量控制

要系統解決SMT貼片加工中的問題,需要建立全面的質量管理體系。

推薦措施:

- 實施DFM(可制造性設計)審查,避免焊盤間距與元件尺寸不匹配問題

- 加強來料檢測,對元器件、PCB、焊膏等組裝工藝材料進行嚴格把關

- 在印刷和爐后檢驗工位引入質量管理控制圖進行實時監管

- 建立完善的工藝參數監控系統,定期分析SMT檢測報告,持續改進生產流程

- 加強人員培訓,避免操作不當(如過大的焊接壓力、錯誤的烙鐵頭尺寸等)引入缺陷

結語

SMT貼片加工中的問題多種多樣,但通過系統化的工藝控制和預防性維護,絕大多數問題都可以得到有效解決。從產品設計、材料選擇、工藝參數優化到質量監控,每個環節都需要精心管理,才能確保最終產品的質量和可靠性。

作為專業的SMT貼片加工廠,我們致力于不斷優化工藝流程,采用先進的生產和檢測設備,為客戶提供高品質的貼片加工服務。通過建立健全的質量管理體系,我們能夠有效預防和解決生產過程中的各類問題,確保產品性能穩定可靠。

2024-04-26

2024-04-26