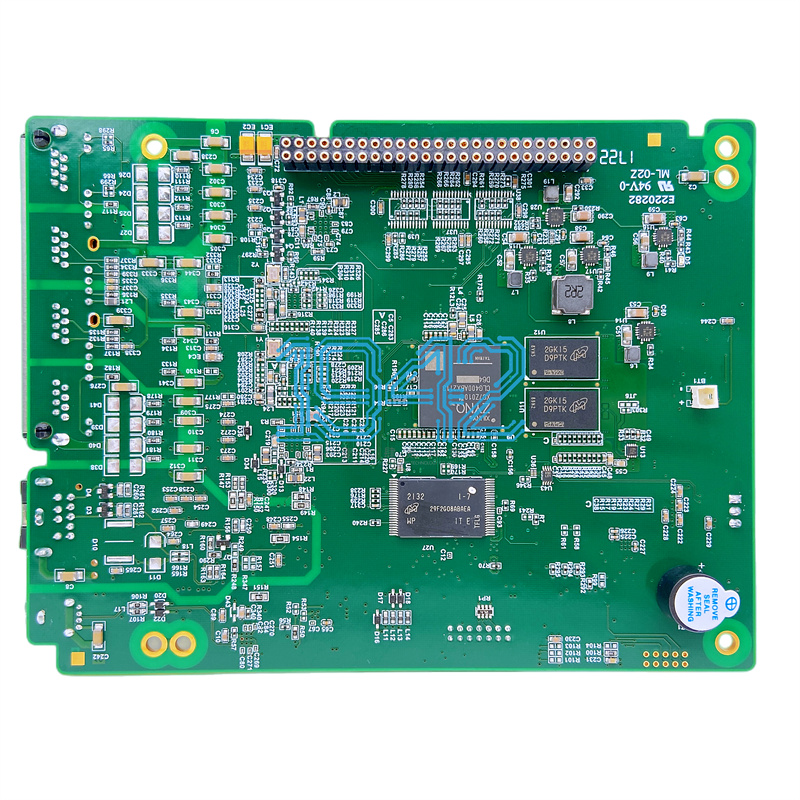

在電子制造行業高速發展的今天,PCBA代工代料服務已成為企業縮短研發周期、降低生產成本、提升產品競爭力的核心解決方案。作為深圳本土深耕PCBA領域多年的技術型企業,1943科技以“全流程可控、品質可追溯、交付可信賴”為服務宗旨,打造了一套從設計到交付的閉環服務體系。下面分享1943科技包工包料服務的全流程,助力客戶精準把握每個環節的質量管控要點。

一、需求對接:精準解析,定制化方案輸出

1. 需求深度溝通

客戶通過官網、電話或郵件提交項目需求后,1943科技專業團隊會與客戶進行一對一溝通,明確產品功能定位、性能參數、應用場景及量產規模等核心信息。例如,針對工業控制類PCBA,需重點確認抗干擾能力、工作溫度范圍等指標;

2. BOM清單優化與DFM分析

基于客戶需求,工程師團隊會對物料清單(BOM)進行三重優化:

- 成本優化:通過供應鏈數據庫匹配高性價比替代料,在不影響性能的前提下降低物料成本;

- 風險規避:排查BOM中的“停產料”或“長尾料”,提前預警并推薦兼容物料,避免生產中斷;

- 工藝適配:調整元器件封裝以適配SMT生產工藝,例如將0402封裝改為0201以提升貼片密度,或優化BGA焊盤設計以降低虛焊風險。

二、供應鏈管理:三級體系保障物料穩定

1. 多元化采購渠道

依托深圳電子產業集群優勢,1943科技構建了“原廠+授權分銷商+本地優質供應商”的三級供應鏈體系:

- 常用物料:如電阻、電容、通用IC等,設立安全庫存,下單后24小時內配齊;

- 冷門物料:通過全國供應鏈網絡快速尋源,2-3天內完成采購;

- 關鍵物料:與原廠建立戰略合作,確保長周期物料的穩定供應。

2. 嚴苛來料檢驗(IQC)

所有物料需經過四重檢驗:

- 參數測試:使用高精度儀器檢測元件電氣性能,如電容容值、電阻阻值、IC功能等;

- 外觀篩查:通過顯微鏡排查元件引腳氧化、絲印模糊、本體破損等問題;

- 可焊性測試:對焊盤進行助焊劑涂覆與回流焊模擬,驗證焊接可靠性;

- 環保合規性檢查:確認物料符合RoHS、REACH等環保標準。

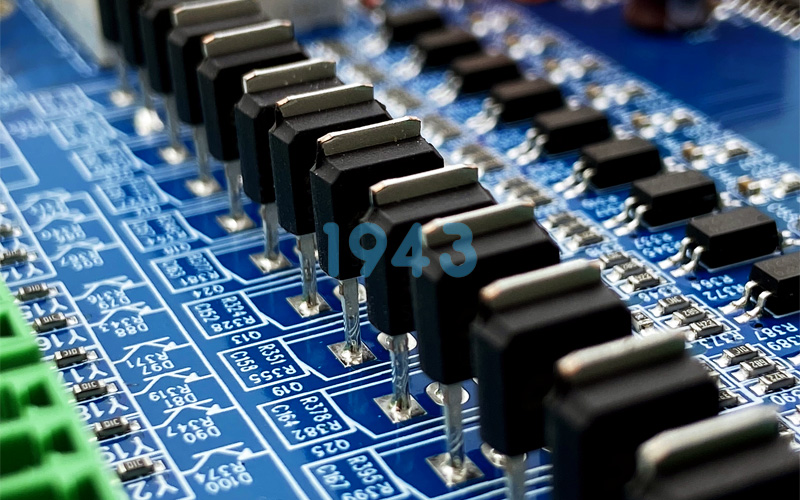

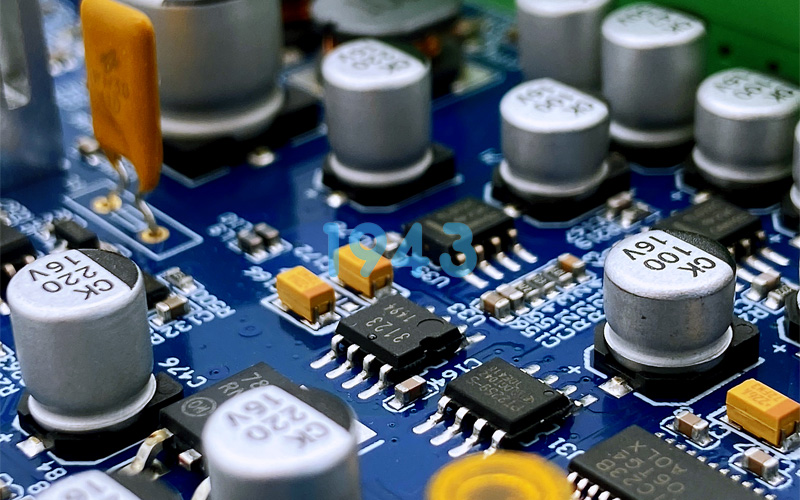

三、生產制造:高精度設備與智能化管控

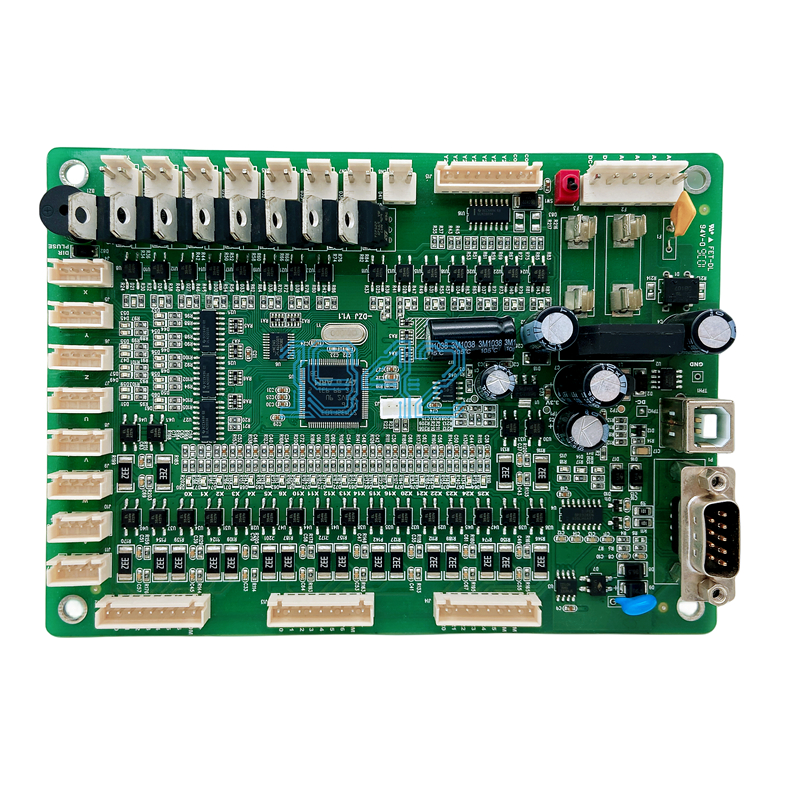

1. SMT貼片:±0.03mm精度保障

配備進口高精度貼片機,支持0201超小元件及BGA、QFN等精密器件貼裝,貼裝精度達±0.03mm,不良率控制在0.3%以內。生產過程中采用:

- 錫膏印刷機:通過SPI(錫膏檢測儀)實時監控印刷厚度與偏移量;

- 回流焊爐:采用十溫區回流焊工藝,精準控制升溫曲線,避免元件熱損傷;

- AOI自動光學檢測:對貼片后的PCB進行全板檢測,排查虛焊、偏位、少料等問題。

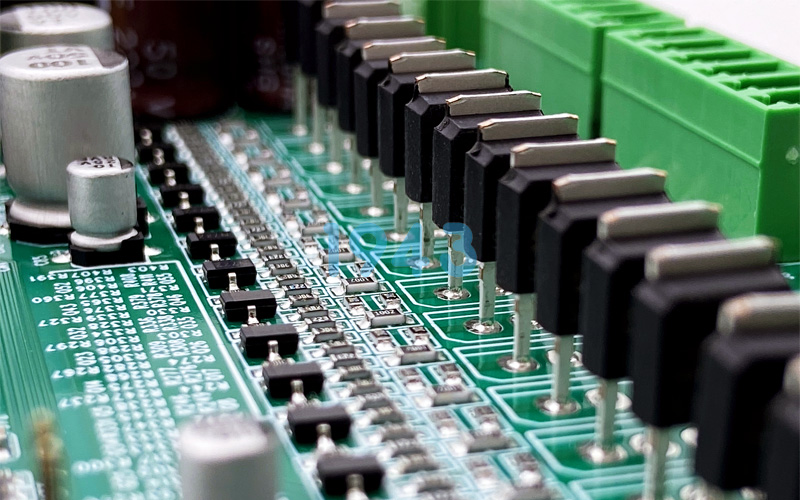

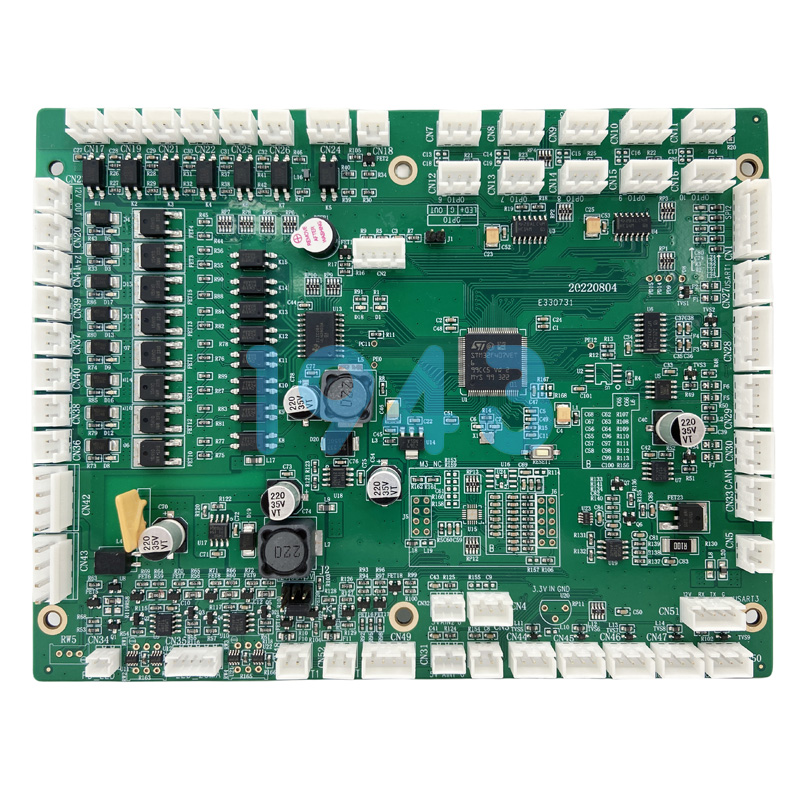

2. DIP插件與波峰焊:手工與自動化結合

針對直插式元器件(如連接器、變壓器),采用:

- 自動插件機:完成標準元件的快速插裝;

- 手工焊接:對異形元件或高可靠性要求焊點進行手工補焊;

- 波峰焊工藝:通過雙波峰設計減少連錫、漏焊,焊點飽滿率超99%。

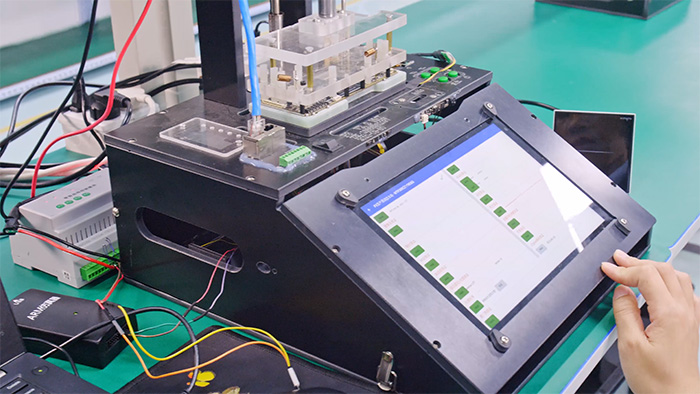

四、品質檢測:三級測試體系筑牢防線

1. ICT在線測試

使用飛針測試儀或專用治具,驗證電路通斷、元件參數及極性,檢測覆蓋率達100%。

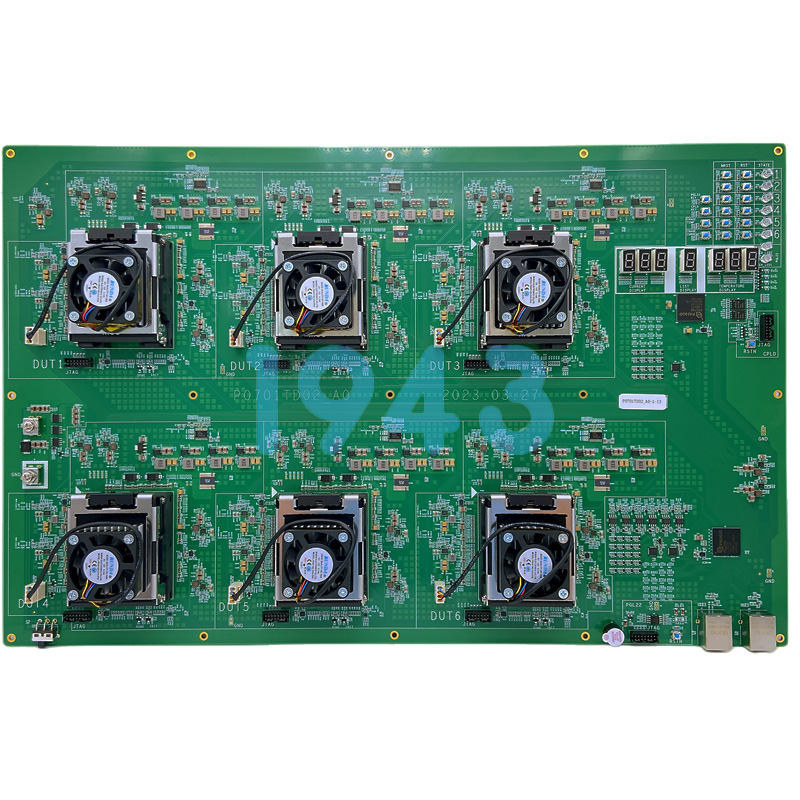

2. 功能測試(FCT)

模擬實際工作場景,通過定制化測試工裝檢測產品性能。例如:

- 通信類PCBA:測試信號傳輸速率、誤碼率;

- 電源類PCBA:驗證輸出電壓穩定性、負載能力;

- 傳感器類PCBA:校準靈敏度與響應時間。

3. 可靠性測試

- 老化測試:在高溫(85℃)、高濕(85%RH)環境下持續運行72小時,篩選潛在失效風險;

- 環境適應性測試:包括高低溫循環(-40℃至125℃)、振動測試(5-500Hz)、鹽霧測試等;

- 壽命測試:對關鍵元件(如電解電容、繼電器)進行加速老化,預測使用壽命。

五、交付與售后:全流程可追溯,48小時響應

1. 數字化追溯系統

通過MES生產管理系統,每片PCB的生產時間、貼片批次、焊接曲線、測試結果均被記錄,客戶可通過專屬端口查詢完整質量數據,實現問題快速定位與責任追溯。

2. 靈活交付方案

- 小批量打樣:3-5天交付,支持快速迭代驗證;

- 大批量生產:1-2周交付,產能峰值達40萬片/月;

- 緊急訂單:開通綠色通道,優先排產。

3. 售后保障

- 質量質保:非人為損壞產品,承諾免費返修或重新生產;

- 快速響應:48小時內提供解決方案,72小時內完成問題閉環;

- 定期回訪:收集客戶反饋,持續優化服務流程。

結語:選擇1943科技,開啟高效PCBA代工代料之旅

在電子制造行業,質量是生命線,效率是競爭力。1943科技以“技術驅動、服務為本”的理念,為客戶提供從設計到交付的一站式PCBA代工代料服務。無論是通訊物聯、工業控制還是醫療電子領域,我們都能以嚴苛的質量標準、靈活的交付方案與透明的數字化管理,助力客戶搶占市場先機。立即聯系我們,開啟您的高效制造之旅!

2024-04-26

2024-04-26