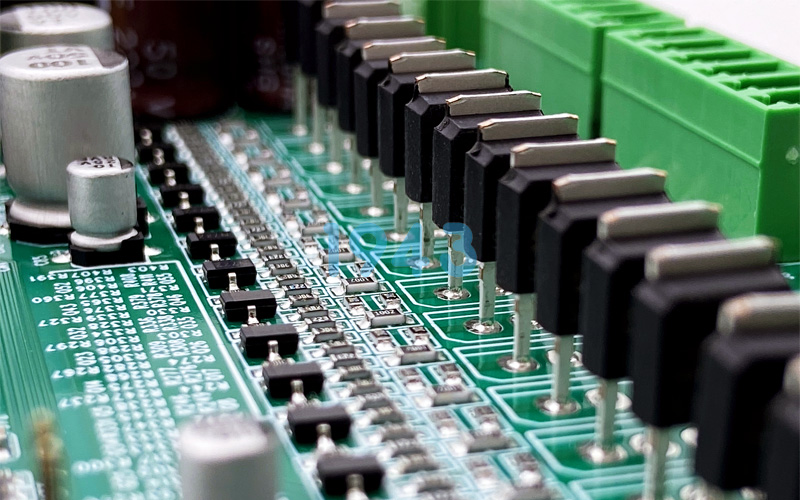

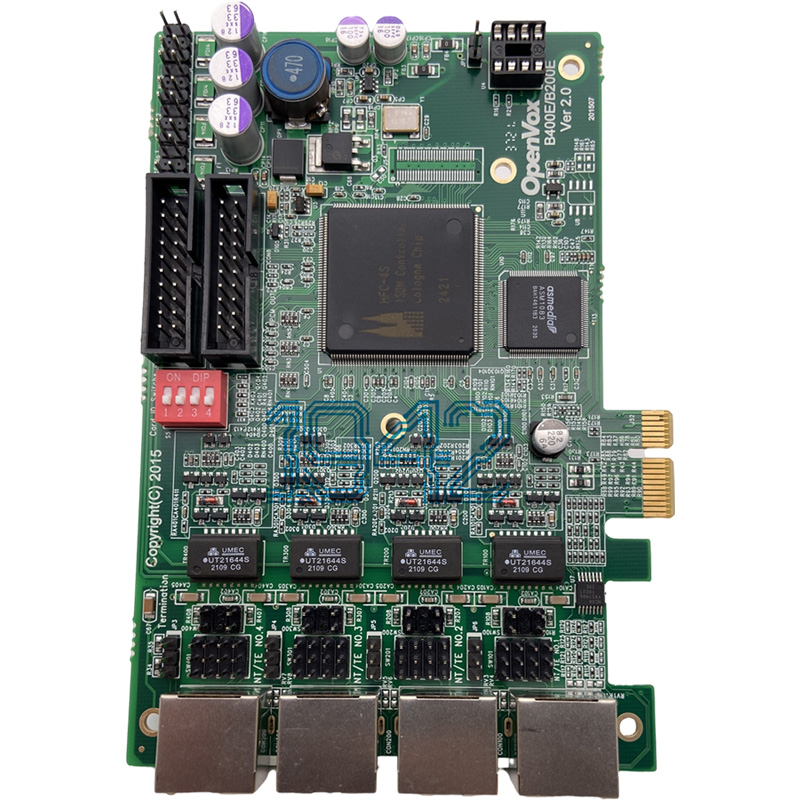

在電子制造行業(yè),PCBA量產(chǎn)成本直接決定中小企業(yè)的市場(chǎng)競(jìng)爭(zhēng)力。深圳作為電子產(chǎn)業(yè)聚集地,1943科技深耕SMT貼片與PCBA加工多年,結(jié)合千余批次量產(chǎn)實(shí)戰(zhàn)經(jīng)驗(yàn),總結(jié)出一套適配中小企業(yè)的低成本、高效率成本控制方案,助力企業(yè)在降本的同時(shí)保障產(chǎn)品品質(zhì)。

一、供應(yīng)鏈優(yōu)化:從源頭把控成本核心

供應(yīng)鏈?zhǔn)荘CBA量產(chǎn)成本的“第一關(guān)”,合理優(yōu)化可降低30%以上的物料相關(guān)成本。

- 元器件選型適配:優(yōu)先選擇通用性強(qiáng)、市場(chǎng)保有量大的元器件,避免定制化元件帶來(lái)的溢價(jià)。同時(shí)結(jié)合量產(chǎn)規(guī)模,平衡元器件精度與成本,無(wú)需過度追求高端型號(hào)。

- 批量采購(gòu)與議價(jià):整合訂單需求,集中向核心供應(yīng)商批量采購(gòu),利用采購(gòu)量提升議價(jià)權(quán)。與深圳本地供應(yīng)商建立長(zhǎng)期合作,減少物流成本與交貨周期,降低庫(kù)存積壓風(fēng)險(xiǎn)。

- 庫(kù)存動(dòng)態(tài)管理:采用“安全庫(kù)存+按需補(bǔ)料”模式,通過ERP系統(tǒng)實(shí)時(shí)監(jiān)控元器件庫(kù)存狀態(tài)。針對(duì)常用元件設(shè)定合理庫(kù)存閾值,冷門元件按需采購(gòu),避免資金占用與物料損耗。

二、生產(chǎn)流程精益化:減少浪費(fèi)提升效率

生產(chǎn)環(huán)節(jié)的浪費(fèi)是成本失控的主要原因,通過流程優(yōu)化實(shí)現(xiàn)“提質(zhì)增效降本”。

- 設(shè)備利用率最大化:根據(jù)訂單類型合理排產(chǎn),避免設(shè)備閑置。定期對(duì)SMT貼片機(jī)、回流焊等核心設(shè)備進(jìn)行維護(hù)校準(zhǔn),提升設(shè)備穩(wěn)定性,減少因設(shè)備故障導(dǎo)致的停工損失。

- 精益排產(chǎn)與換線優(yōu)化:同類訂單集中生產(chǎn),減少產(chǎn)品換線次數(shù)。優(yōu)化換線流程,將換線時(shí)間壓縮至最短,同時(shí)標(biāo)準(zhǔn)化作業(yè)流程,降低人為操作失誤導(dǎo)致的物料浪費(fèi)。

- 邊角料與廢料回收:對(duì)PCB板邊角料、多余元器件進(jìn)行分類回收,符合條件的可二次利用。建立廢料統(tǒng)計(jì)機(jī)制,分析浪費(fèi)原因并針對(duì)性改進(jìn),提升物料利用率。

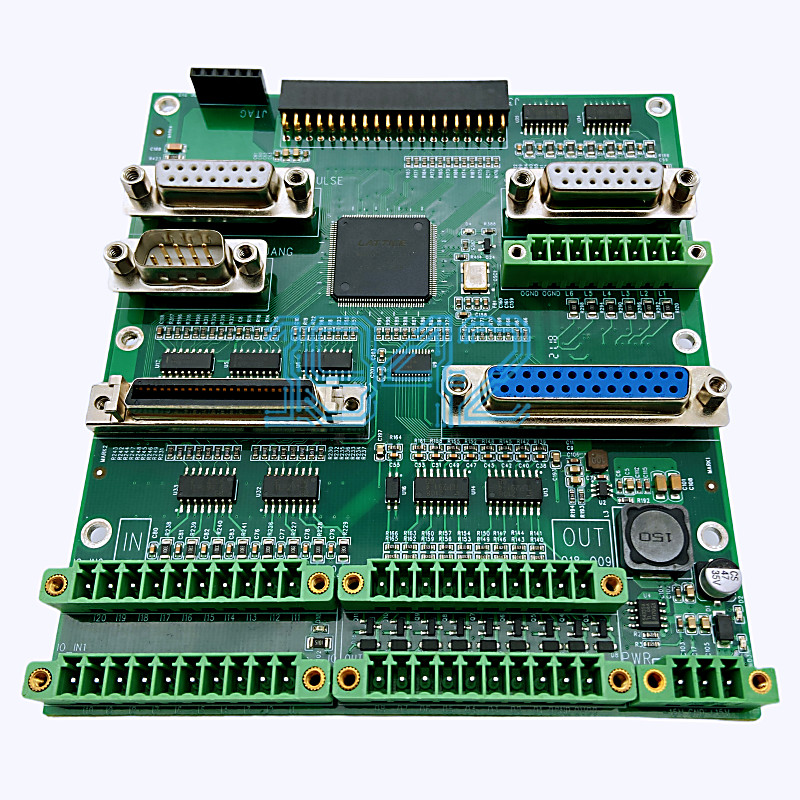

三、工藝技術(shù)升級(jí):以技術(shù)降本替代單純壓縮成本

技術(shù)優(yōu)化是成本控制的長(zhǎng)效手段,通過工藝升級(jí)在不降低品質(zhì)的前提下實(shí)現(xiàn)降本。

- DFM設(shè)計(jì)優(yōu)化:提前介入客戶產(chǎn)品設(shè)計(jì)階段,提供可制造性設(shè)計(jì)(DFM)建議。優(yōu)化PCB板布局、元器件間距,減少生產(chǎn)過程中的返修率,降低因設(shè)計(jì)不合理導(dǎo)致的成本增加。

- 自動(dòng)化與半自動(dòng)化結(jié)合:針對(duì)量產(chǎn)環(huán)節(jié)的重復(fù)性工序,引入自動(dòng)化設(shè)備(如自動(dòng)貼片機(jī)、自動(dòng)檢測(cè)設(shè)備)替代人工。對(duì)于中小批量訂單,采用半自動(dòng)化流程,平衡設(shè)備投入與生產(chǎn)效率。

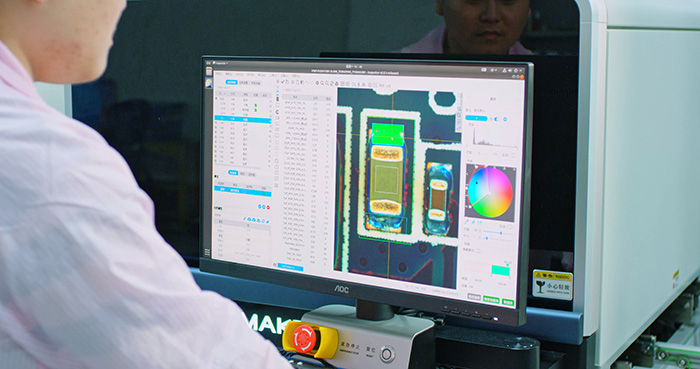

- 檢測(cè)工藝優(yōu)化:采用“首件檢測(cè)+過程巡檢+成品全檢”的三層檢測(cè)體系,利用AOI光學(xué)檢測(cè)、X-Ray檢測(cè)等設(shè)備提升檢測(cè)精度。提前發(fā)現(xiàn)不良品,避免批量返工造成的成本浪費(fèi)。

四、質(zhì)量管控:降低隱形返工成本

不良品返工是PCBA量產(chǎn)的“隱形成本黑洞”,強(qiáng)化質(zhì)量管控可顯著降低額外支出。

- 供應(yīng)商來(lái)料檢驗(yàn):建立嚴(yán)格的來(lái)料IQC檢驗(yàn)標(biāo)準(zhǔn),對(duì)每批次元器件進(jìn)行外觀、性能檢測(cè),杜絕不合格物料流入生產(chǎn)環(huán)節(jié)。

- 生產(chǎn)過程質(zhì)量把控:在SMT貼片、插件、焊接等關(guān)鍵工序設(shè)置質(zhì)量控制點(diǎn),由專人負(fù)責(zé)巡檢。實(shí)時(shí)記錄生產(chǎn)數(shù)據(jù),追蹤質(zhì)量問題源頭,快速調(diào)整生產(chǎn)參數(shù)。

- 不良品分析與改進(jìn):建立不良品數(shù)據(jù)庫(kù),定期分析不良原因(如焊接虛焊、元器件兼容問題)。針對(duì)性優(yōu)化生產(chǎn)工藝或供應(yīng)商選擇,持續(xù)降低不良率。

五、深圳加工廠實(shí)戰(zhàn)優(yōu)勢(shì):適配中小企業(yè)的降本土壤

深圳電子產(chǎn)業(yè)集群的獨(dú)特優(yōu)勢(shì),為中小企業(yè)PCBA量產(chǎn)降本提供了天然條件。

- 供應(yīng)鏈集中優(yōu)勢(shì):深圳及周邊聚集了海量元器件供應(yīng)商、設(shè)備服務(wù)商,縮短采購(gòu)半徑,降低物流與溝通成本,同時(shí)便于快速響應(yīng)物料需求。

- 技術(shù)迭代快:深圳作為電子技術(shù)前沿陣地,SMT加工工藝與自動(dòng)化設(shè)備更新迅速,中小企業(yè)可借助加工廠的技術(shù)積累,無(wú)需單獨(dú)投入研發(fā)即可享受技術(shù)降本紅利。

- 靈活適配能力:深圳加工廠更懂中小企業(yè)“小批量、多批次”的生產(chǎn)特點(diǎn),可提供定制化的成本控制方案,避免大企業(yè)標(biāo)準(zhǔn)化流程帶來(lái)的成本浪費(fèi)。

結(jié)語(yǔ):降本的核心是“精準(zhǔn)高效”,而非盲目壓縮

中小企業(yè)PCBA量產(chǎn)成本控制,核心在于“精準(zhǔn)識(shí)別成本痛點(diǎn)+落地可執(zhí)行的方案”。1943科技作為深圳本土專業(yè)SMT貼片與PCBA加工廠,始終以實(shí)戰(zhàn)經(jīng)驗(yàn)為支撐,從供應(yīng)鏈、生產(chǎn)、技術(shù)、質(zhì)量四大維度為中小企業(yè)提供定制化降本服務(wù),既保障量產(chǎn)效率與產(chǎn)品品質(zhì),又實(shí)現(xiàn)成本最優(yōu)解。

如果您正在面臨PCBA量產(chǎn)成本居高不下、品質(zhì)不穩(wěn)定等問題,歡迎聯(lián)系1943科技,我們將結(jié)合您的產(chǎn)品特性與量產(chǎn)規(guī)模,提供免費(fèi)的成本控制方案咨詢,助力中小企業(yè)在激烈的市場(chǎng)競(jìng)爭(zhēng)中實(shí)現(xiàn)降本增效。

2024-04-26

2024-04-26