在高端制造領域,醫療電子對PCBA的可靠性、安全性和長期穩定性要求遠超消費類電子產品。任何微小的焊接缺陷、信號干擾或材料污染,都可能影響設備運行,甚至危及患者安全。作為深圳專注醫療電子制造的專業SMT廠家,我們深知醫療級PCBA加工絕非普通貼片流程的簡單復制,而是一套涵蓋設計、物料、工藝、環境與追溯的全鏈條高標體系。1943科技分享醫療電子PCBA加工的五大核心特殊要求,為醫療器械研發與生產企業提供實用參考。

一、嚴苛的質量管理體系認證是準入門檻

醫療電子PCBA制造必須建立在合規的質量體系之上。ISO 13485醫療器械質量管理體系認證是行業基本要求,它不僅覆蓋生產環節,更延伸至設計開發、采購控制、風險管理及售后服務全過程。此外,還需同步滿足ISO 9001質量管理體系、RoHS/REACH環保指令,以及目標市場如歐盟MDR、美國FDA的相關法規。

這意味著加工廠必須具備完善的文檔控制、變更管理、不合格品處理及內部審核機制,確保每一塊板卡的生產過程均可審計、可驗證、可追溯。

二、潔凈生產環境與ESD防護缺一不可

醫療設備中不乏用于手術室、ICU或體外診斷的高敏感產品,其PCBA對微塵、離子污染和靜電極為敏感。因此,專業醫療SMT產線需配備萬級乃至千級潔凈車間,并實施嚴格的人員進出管理、空氣粒子實時監測及定期生物負載檢測。

同時,全流程ESD(靜電放電)防護體系必不可少——從防靜電地板、工作臺、腕帶到離子風機、包裝材料,均需符合ANSI/ESD S20.20標準,防止微型元器件(如0201、BGA)因靜電損傷導致隱性失效。

三、高可靠性工藝控制貫穿全流程

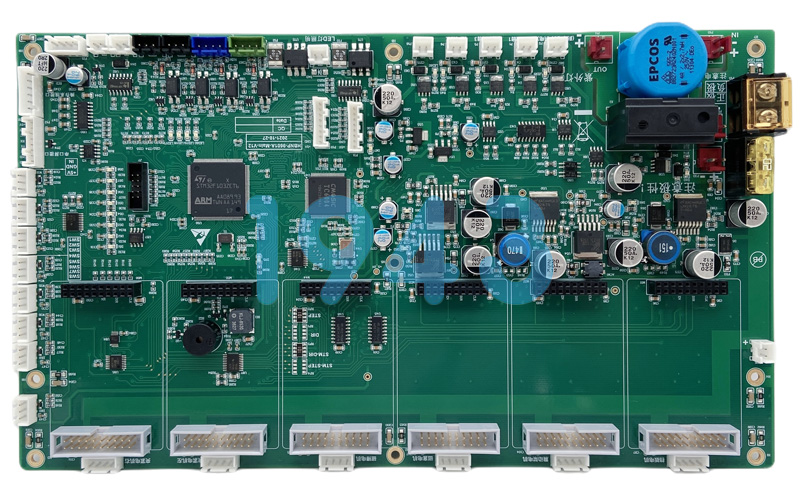

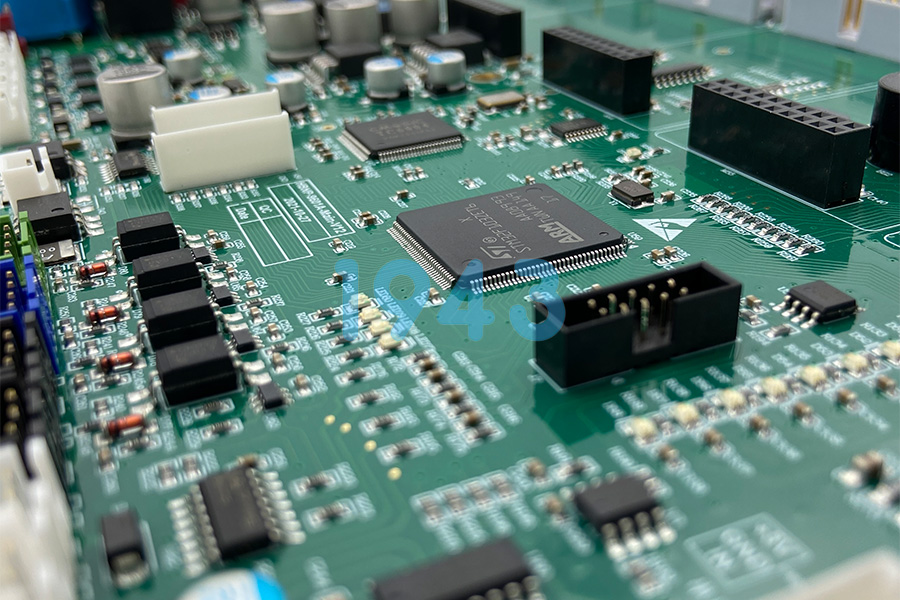

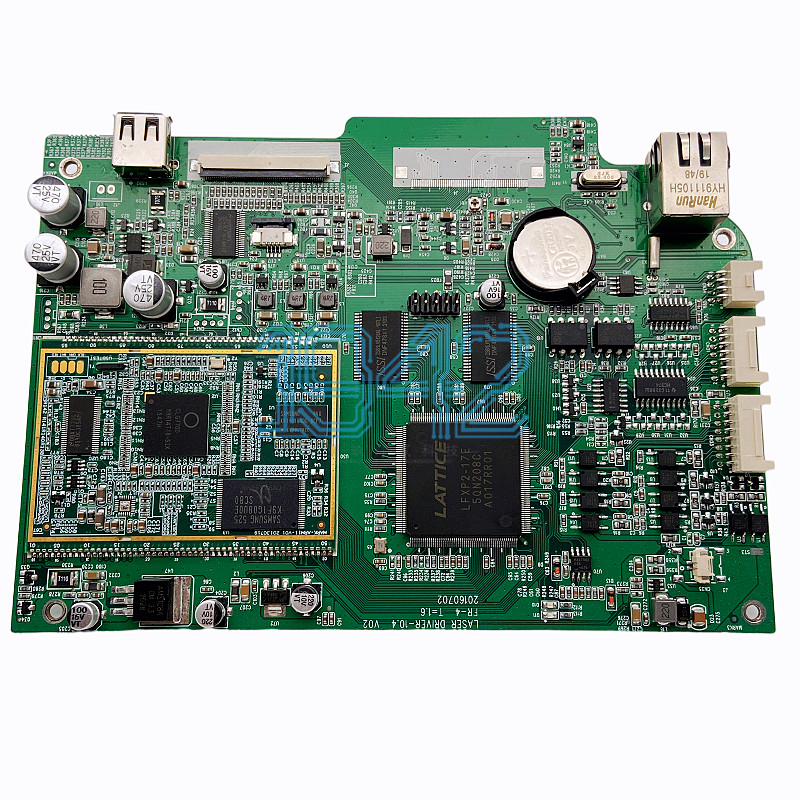

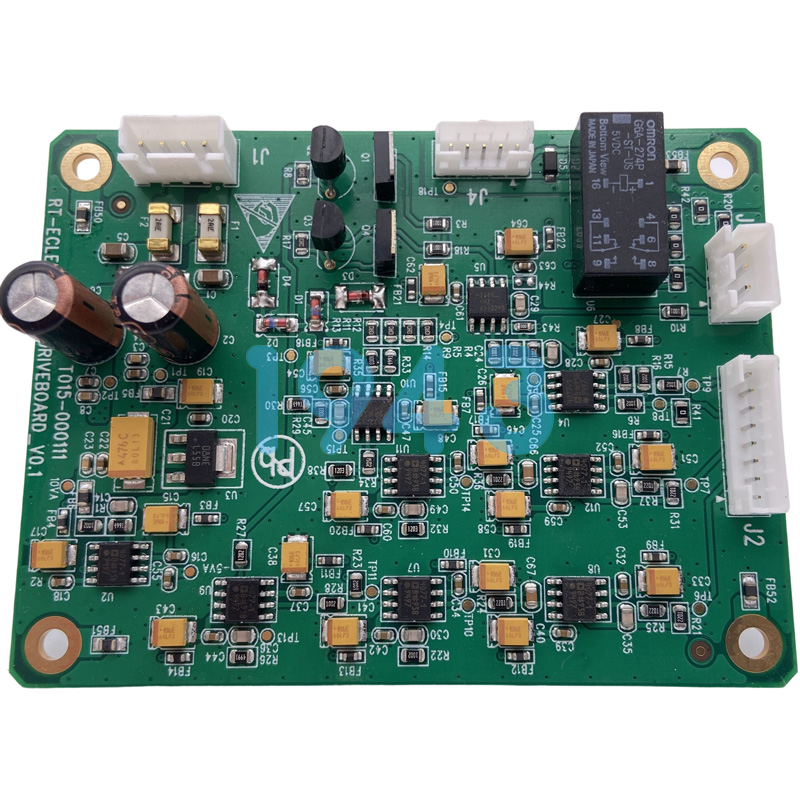

1. 精密貼裝與焊接

醫療板常集成高密度封裝(如QFN、CSP、Micro-BGA)及微型元件,要求貼片精度達±0.03mm以內,并采用12溫區無鉛回流焊,精準控制爐溫曲線,確保無鉛焊點空洞率<5%。

2. 多重檢測保障“零缺陷”

除常規AOI(自動光學檢測)外,必須對BGA、隱藏焊點等關鍵區域進行X-Ray透視檢測;對功能板還需執行FCT(功能測試)、老化測試(Burn-in) 及高低溫循環驗證,模擬真實使用環境下的長期穩定性。

3. 三防涂覆與特殊工藝

針對監護儀、便攜超聲等戶外或潮濕環境使用的設備,需施加醫用級三防漆(Conformal Coating),具備優異的防潮、防霉、防腐蝕性能,且符合生物相容性要求。

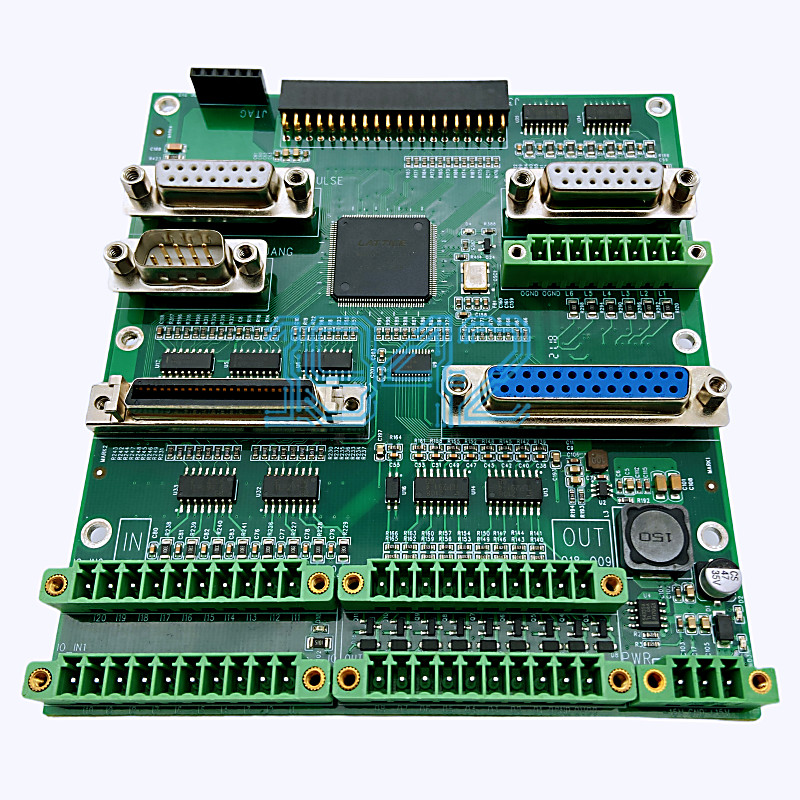

四、全流程可追溯性與固件安全

每一塊醫療PCBA必須綁定唯一序列號(Serial Number),實現從原材料批次、錫膏編號、貼片參數、測試結果到燒錄版本的全生命周期追溯。這不僅是質量管控需要,更是滿足歐盟MDR等法規強制要求的關鍵。

在固件層面,需支持安全燒錄與防篡改機制。通過JTAG/SWD接口實現自動化程序燒錄,并結合加密簽名、硬件安全模塊(HSM)等技術,確保設備啟動鏈的完整性,防止非法固件植入。

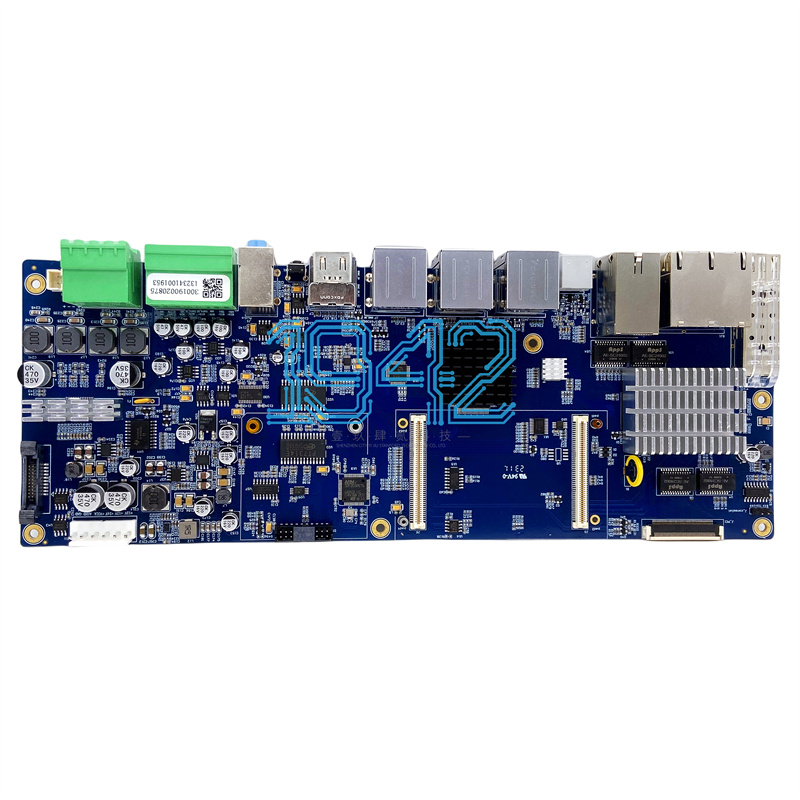

五、柔性交付與供應鏈風險管控

醫療產品研發周期長、訂單批量小但迭代快,要求SMT廠家具備無最低起訂量(MOQ)的柔性生產能力,支持72小時內快速打樣、NPI導入及小批量試產。

同時,針對醫療級元器件(如工業級MCU、高精度ADC、車規電容)供應不穩定的問題,專業工廠應建立VMI(供應商管理庫存)機制與替代料驗證流程,并通過IQC來料檢測(含X-Ray、色譜分析等)杜絕假貨與批次異常,保障長期供貨連續性。

結語:選擇真正懂醫療的SMT合作伙伴

醫療電子PCBA加工不是“能做就行”,而是“必須萬無一失”。從潔凈車間到認證體系,從工藝細節到數據追溯,每一個環節都關乎產品能否順利通過CFDA、CE或FDA認證,更關乎終端用戶的健康與信任。

作為扎根深圳的專業SMT廠家,我們始終以醫療級標準自我要求,致力于為全球醫療設備企業提供高可靠、高合規、高響應的一站式PCBA制造服務。無論您處于概念驗證、注冊送檢還是量產爬坡階段,我們都可提供前置DFM優化、工程支持與全流程品控,助您加速產品上市,守護生命科技。

2024-04-26

2024-04-26