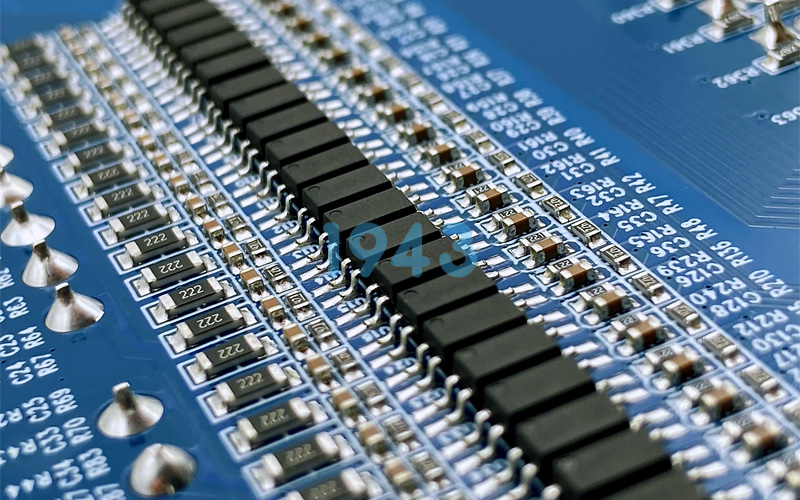

在電子制造領域,PCBA無鉛焊接工藝的質量直接關系到產品的可靠性和使用壽命。隨著環保要求的提高,無鉛焊接已成為行業標準,但其更高的熔化溫度(225°C-235°C)和特殊的工藝要求,使得虛焊與橋連這兩大缺陷更加頻發。1943科技作為專業的SMT貼片加工廠,為您詳細介紹如何通過系統性優化避免這些缺陷。

理解虛焊與橋連:無鉛焊接中的主要挑戰

虛焊(冷焊):隱藏的可靠性殺手

虛焊是指焊點表面看似正常,但元器件引腳與焊盤之間未能形成良好的冶金連接,導致電氣連接不可靠或完全斷開。在無鉛焊接中,由于溫度更高,焊盤或元器件引腳更易氧化,焊接溫度不足或時間過短都可能導致此問題。

主要成因:

- 焊盤或元器件引腳氧化

- 焊接溫度不足或時間過短

- 助焊劑活性不足或用量不當

- PCB或元器件受潮

- 熱容量不平衡導致局部溫度不足

橋連(短路):顯而易見的電氣故障

橋連是指相鄰焊點之間的焊料異常連接在一起,造成電氣短路。對于細間距元器件,無鉛焊料的潤濕性差異使得橋連風險顯著增加。

主要成因:

- 焊膏印刷偏移或鋼網開口設計不當

- 焊膏量過多

- 元器件貼裝位置偏移

- 回流焊溫度曲線不合理導致焊料過度流動

- 焊盤設計不合理

系統性優化策略:從源頭杜絕缺陷

1. 設計階段優化:奠定高質量焊接基礎

PCB設計的合理性是避免焊接缺陷的先天基礎。1943科技建議在設計階段實施以下優化措施:

焊盤結構設計:

- 元件引腳焊盤尺寸需比引腳大0.2-0.3mm,確保焊料有足夠浸潤空間

- 接地焊盤采用"十字花"或"梅花形"鏤空設計,減少熱積聚,防止假焊

- BGA焊盤設置阻焊橋,間距≥0.1mm,平衡阻焊與橋接風險

- 對于細間距元件(如0.4mm CSP),推薦采用銅箔定義(NSMD)焊盤設計

布線與熱管理:

- 高頻電路布線遠離焊盤,避免信號干擾影響焊接檢測

- 大面積銅皮設置散熱孔,防止熱量快速流失導致的焊接不充分

- 優化元器件布局,確保長軸方向與傳輸方向平行,減少橋接風險

2. 材料選擇與管控:穩定焊接質量的前提

焊料選擇:

- 選用低粘度無鉛焊料合金,如Sn-Cu-Ni-Ge合金,可顯著降低橋連發生率

- 對于高密度組裝,采用低坍落度焊膏,防止焊料過度流動

- 選擇活性適當的助焊劑,平衡去氧化能力與殘留物

材料管控:

- 嚴格控制來料質量,確保焊盤和引腳清潔無氧化

- 對易受潮物料進行規范烘烤處理

- 實施焊膏先進先出管理,避免過期使用

3. 工藝參數精細化:實現精準控制

焊膏印刷工藝:

- 針對細間距元器件,推薦鋼網厚度0.10-0.125mm,開口尺寸優化為0.25mm×0.25mm方形或?0.28mm圓形

- 采用3號粉焊膏,金屬含量控制在90%左右

- 確保PCB支撐平整,推薦使用真空夾具或頂針與吸盤組合夾具

- 刮刀速度控制在20-25mm/s,分離速度1mm/s

回流焊溫度曲線:

- 適當延長預熱時間,確保溶劑充分揮發,減少錫珠產生

- 焊接區溫度和時間精確控制,防止過熱或溫度不足

- 優化冷卻速率,避免熱沖擊導致的焊點裂紋

波峰焊工藝:

- 實驗證明,影響橋連缺陷的因子顯著程度依次為:助焊劑流量>軌道傾角>噴霧高度>浸錫時間>噴霧速度>預熱溫度

- 優化參數組合:助焊劑流量40 mL/min,軌道傾角6.8°,噴霧高度50 mm,浸錫時間5 s,噴霧速度150 mm/s,預熱溫度100℃

- 鏈條速度控制在0.8-1.2m/min動態調整,根據熱容量大小適當調節

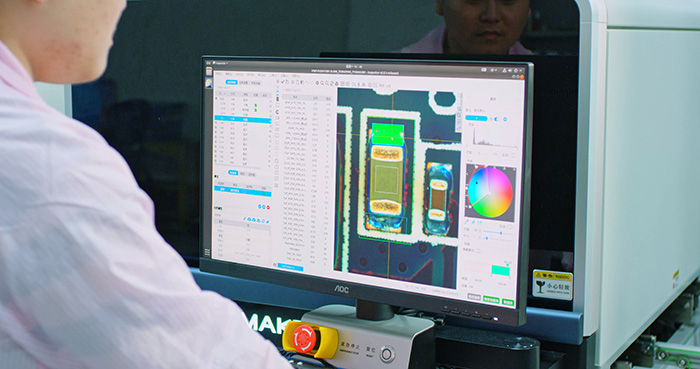

4. 先進檢測與監控:全面質量保障

全流程檢測體系:

- 引入3D SPI焊膏檢測儀,在印刷后精準識別焊膏厚度、面積和體積偏差

- AOI自動光學檢測,多角度監控焊接質量,識別橋連、少錫缺陷

- 對于BGA、QFN等隱藏焊點,采用微焦X射線設備透視檢測

- ICT在線測試驗證電氣連通性,發現虛焊問題

過程能力管控:

- 執行IPC-A-610標準,建立三級檢驗制度

- 實施焊膏印刷CPK≥1.33的過程能力管控

- MES系統實現每批次產品全流程數據追溯

- SPC統計過程控制,將DPPM(每百萬缺陷率)穩定控制在200以下

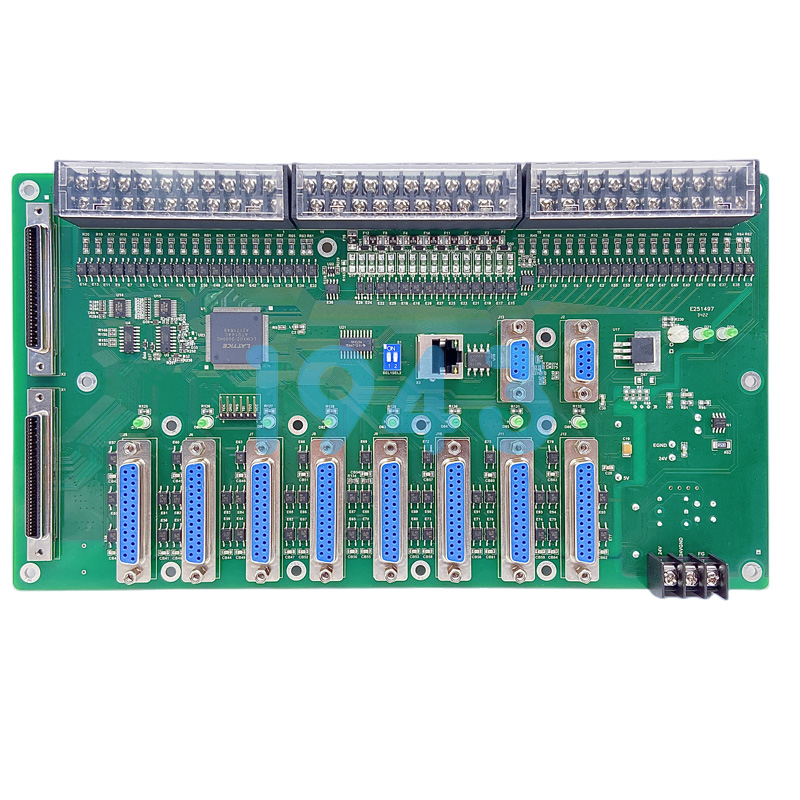

1943科技的專業實踐:構建零缺陷焊接體系

在1943科技的PCBA無鉛焊接實踐中,我們建立了涵蓋設計、材料、工藝和檢測的全流程質量控制體系。通過以下專項措施,我們成功將虛焊與橋連缺陷率控制在行業領先水平:

- DFM可制造性分析:在新品導入階段執行全面的DFM分析,提前識別并解決可能引發焊接缺陷的設計問題,從源頭降低50%以上的虛焊風險。

- 動態工藝調整系統:根據焊接對象特性和設備狀態,實時調整關鍵工藝參數,如針對熱容大的元件和長導線適當提高鏈速,反之則降低鏈速。

- 焊點可靠性驗證:對于關鍵產品,采用X-Ray檢測斷層掃描技術,檢測0.1mm級微孔洞缺陷,確保焊點長期可靠性。

結語

無鉛焊接中的虛焊與橋連缺陷需要通過系統性的方法進行預防和解決。從設計優化、材料管控、工藝精細到檢測監控,每個環節都需要專業知識和嚴謹態度。1943科技憑借多年的SMT貼片加工經驗,已建立起一套高效的無鉛焊接工藝控制體系,能夠為客戶提供高質量的PCBA加工服務。

如果您有SMT貼片加工的需求,歡迎隨時聯系我們,我們將為您提供詳細的方案和報價。

2024-04-26

2024-04-26