物聯網終端批量生產常因終端碎片化、工藝參數波動、檢測盲區等問題導致良率不穩,直接影響客戶交付周期與產品可靠性。作為深耕SMT貼片加工領域的1943科技,我們通過“工藝-檢測-數據”三階質控體系,為物聯網終端批量生產提供穩定良率解決方案,助力客戶在智能水表、工業控制器、車載終端等場景中實現高效量產。

工藝參數精準調控:從源頭穩定生產

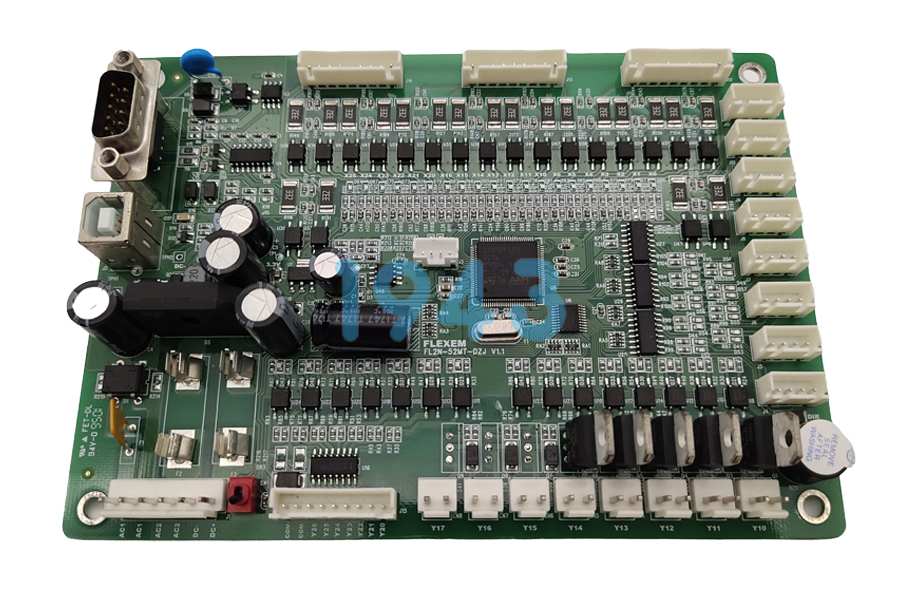

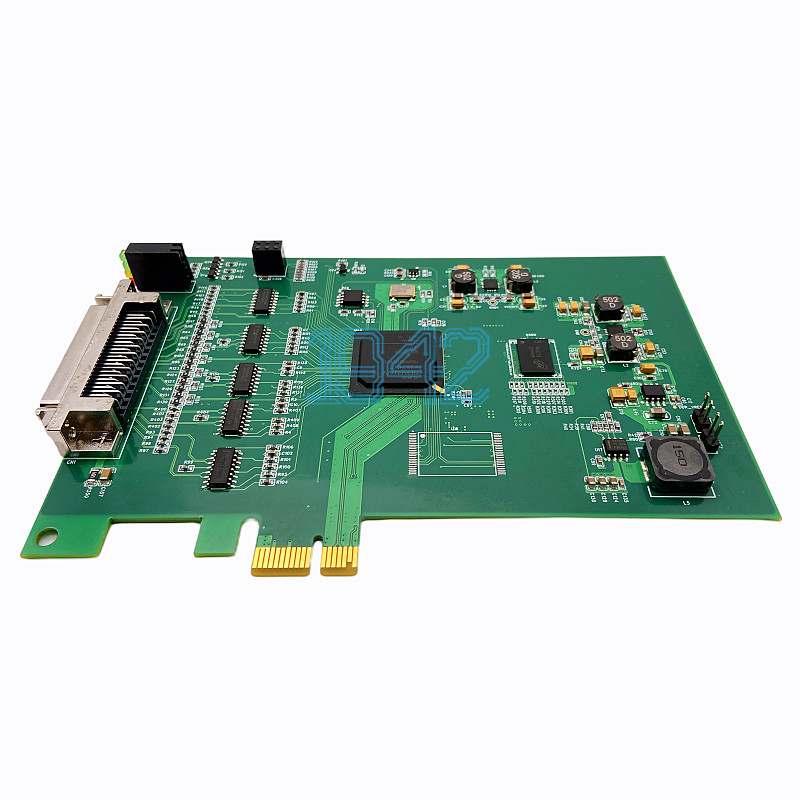

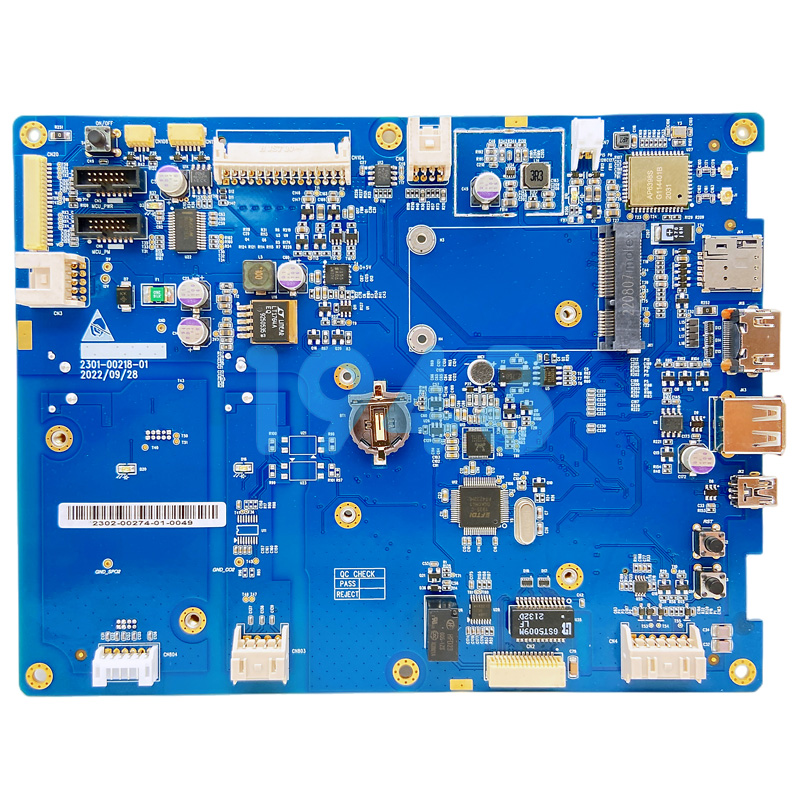

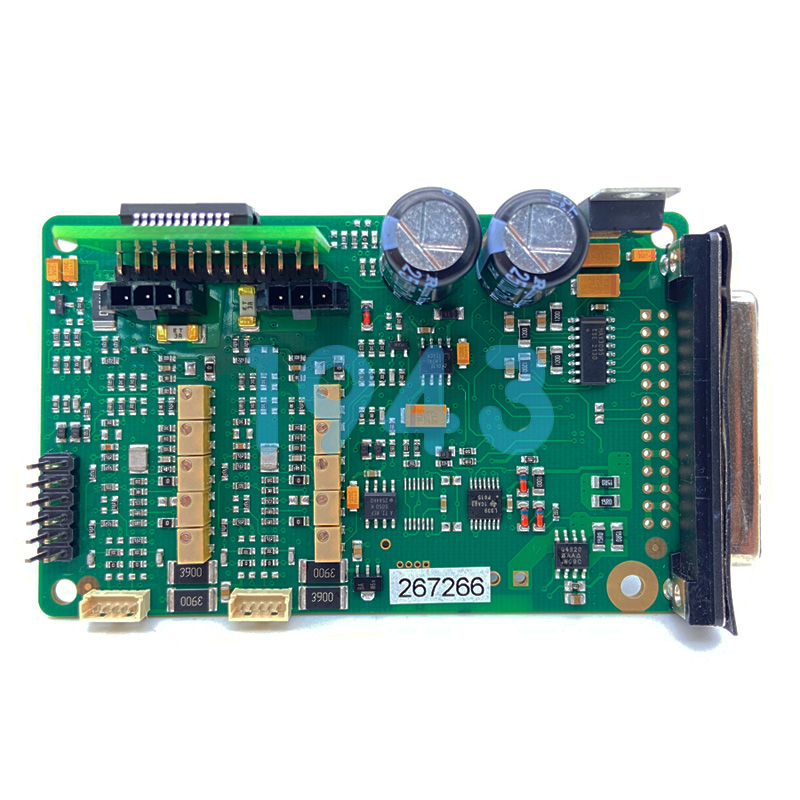

物聯網終端的PCB設計常涉及0201微小元件、BGA封裝及混裝工藝,對錫膏印刷、貼片精度、回流焊溫度曲線極為敏感。1943科技采用動態工藝校準系統,通過鋼網厚度優化、印刷壓力、刮刀速度的參數矩陣匹配,結合回流焊四階溫區智能調控(預熱1-3°C/s升溫、保溫250-260°C持續60-120秒),確保焊點成型一致性與電氣性能達標。例如在智能水表模塊生產中,通過調整錫膏印刷厚度與貼片壓力,將虛焊缺陷率降低30%,直通率提升至98.5%。

檢測技術協同作戰:透視外觀與內部缺陷

傳統單一檢測手段難以覆蓋高密度貼裝需求。1943科技創新采用“AOI+X射線”雙檢測體系:AOI設備以每秒掃描整板的速度,實時捕捉元件偏移、極性反置等外觀缺陷,并與貼片機聯動即時調整參數;X射線檢測則聚焦BGA、QFN等隱藏焊點,通過三維成像量化空洞率(控制在≤15%)、橋連等內部缺陷。兩者數據通過MES系統整合,形成統一質量看板,實現缺陷關聯分析與工藝溯源。例如在工業控制器生產中,通過AOI發現元件偏移趨勢,結合X射線檢測焊點空洞,精準定位錫膏印刷工藝偏差,將批量性缺陷率降至0.2%以下。

數據驅動閉環優化:從被動響應到主動預測

物聯網終端批量生產的穩定性,需依托大數據分析與預測性維護。1943科技通過SPC(統計過程控制)系統,實時監控錫膏印刷質量、貼片精度、焊接缺陷率等關鍵指標,結合歷史數據模型預判工藝偏差趨勢。例如在車載終端生產中,通過分析AOI檢測數據,發現某批次元件偏移量呈上升趨勢,及時調整貼片機坐標參數,避免批量性報廢。同時,通過環境控制系統(溫度20-25°C、濕度40-60%)與防靜電措施,確保生產環境穩定,減少環境因素導致的良率波動。

行業用戶搜索習慣適配:精準觸達決策者

針對B2B客戶“理性決策、多角色參與”的特點,1943科技官網內容聚焦“技術深度+案例實證”。標題設計采用“問題-解決方案”結構,如“物聯網終端批量生產不穩定?專業SMT貼片廠幫你穩良率”,既符合用戶“解決具體問題”的搜索意圖,又突出專業能力。內容中避免使用其他品牌案例,而是通過技術參數、檢測數據、工藝優化等客觀信息,建立專業可信度。同時,適配移動端優先的搜索趨勢,確保官網在移動設備上的加載速度與瀏覽體驗,提升用戶停留時長與轉化率。

在物聯網終端批量生產領域,穩定良率是客戶降本增效的核心訴求。1943科技以工藝參數精準調控、檢測技術協同作戰、數據驅動閉環優化為核心,構建全鏈質控體系,助力客戶突破生產瓶頸,實現高質量交付。選擇專業SMT貼片廠,就是選擇穩定良率與長期競爭力——這正是物聯網終端批量生產的最優解。

2024-04-26

2024-04-26