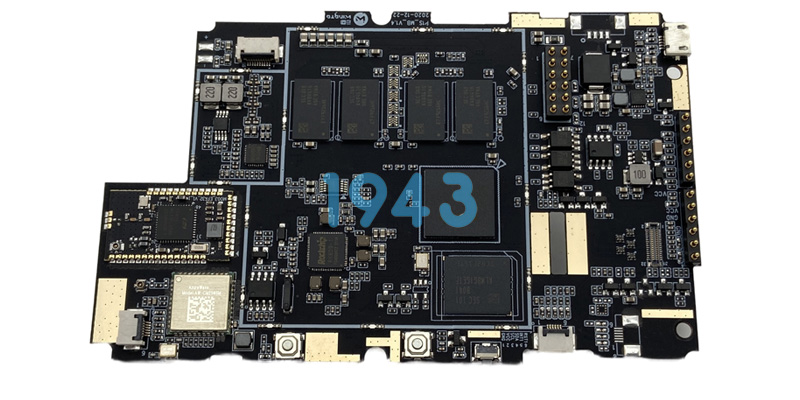

作為深耕SMT貼片加工十余年的深圳廠家,我們1943科技發(fā)現(xiàn):超過60%的智能家居企業(yè)在量產(chǎn)階段都遭遇過主板良率不達(dá)標(biāo)的困境。良率從95%提升到99%以上,每提高一個(gè)百分點(diǎn)都意味著直接降低3-5%的綜合成本。1943科技分享智能家居主板SMT貼片良率提升的關(guān)鍵路徑。

一、智能家居主板為何良率難以突破?

相比傳統(tǒng)電子設(shè)備,智能家居主板面臨三大特殊挑戰(zhàn):

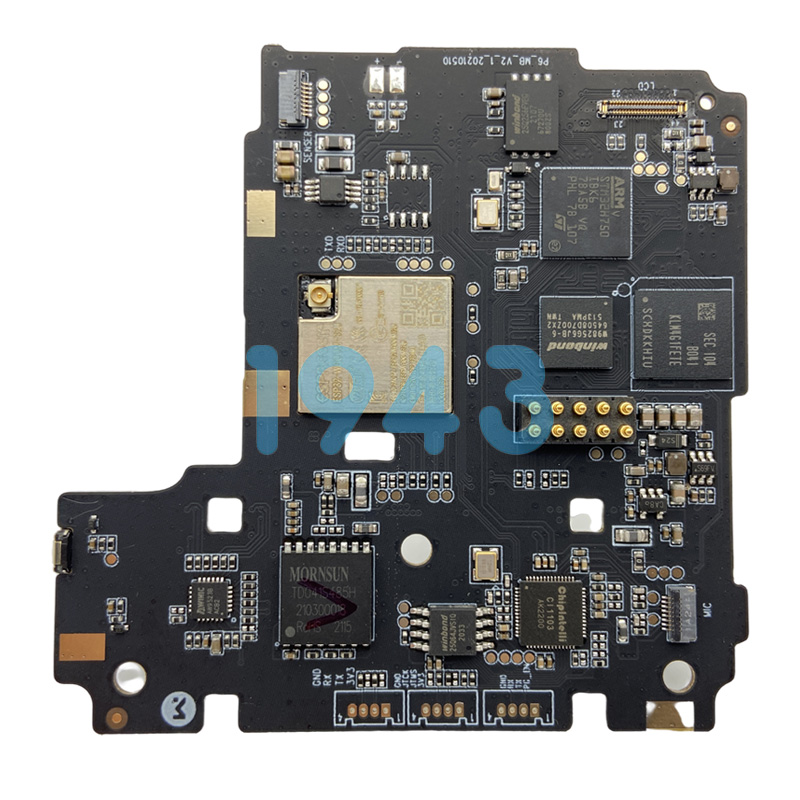

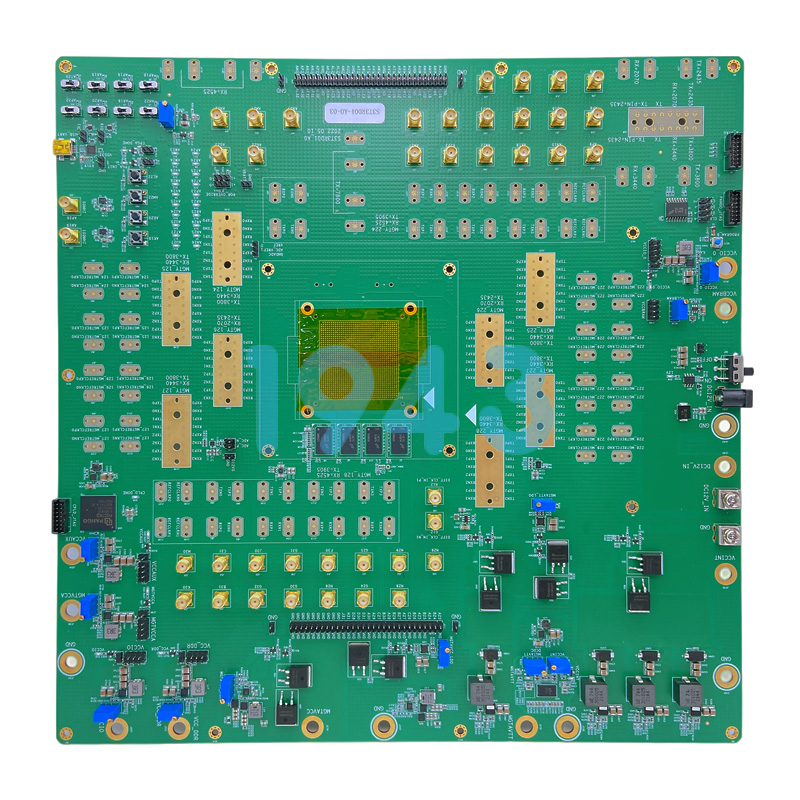

1. 多協(xié)議集成帶來的精密性要求 Wi-Fi、Zigbee、藍(lán)牙模塊共存,射頻元件間距常小于0.3mm,貼裝精度偏差超過±0.05mm即可能導(dǎo)致信號(hào)串?dāng)_。麥克風(fēng)陣列、天線等異形元件的焊接不良率普遍高出常規(guī)元件3-5倍。

2. 復(fù)雜環(huán)境可靠性的隱性缺陷 戶外智能門鎖、浴室智能鏡等產(chǎn)品需通過85℃/85%RH高溫高濕測試。三防漆涂覆不均、焊點(diǎn)空洞率超標(biāo)等問題,往往在出貨3-6個(gè)月后集中爆發(fā),返修成本是生產(chǎn)成本的8-10倍。

3. 小批量高頻次的生產(chǎn)模式 新品迭代周期縮短至3-6個(gè)月,產(chǎn)線頻繁換線導(dǎo)致工藝參數(shù)漂移。我們統(tǒng)計(jì)發(fā)現(xiàn),換線后的前50片板不良率可達(dá)正常水平的5-8倍。

二、良率提升的四大瓶頸與破局之道

瓶頸1:材料管控流于形式

問題表現(xiàn):來料引腳氧化、PCB焊盤污染、錫膏粘度波動(dòng),導(dǎo)致虛焊、偏移等缺陷占比超40%。

我們的解法:

- 建立AQL 0.65級(jí)來料檢驗(yàn)標(biāo)準(zhǔn),所有批次元件100%光學(xué)初檢

- 錫膏采用閉環(huán)溫控存儲(chǔ),4小時(shí)粘度檢測機(jī)制,金屬含量偏差控制在±0.5%以內(nèi)

- PCB板實(shí)施72小時(shí)上線前烘烤制度,杜絕吸潮導(dǎo)致的爆板風(fēng)險(xiǎn)

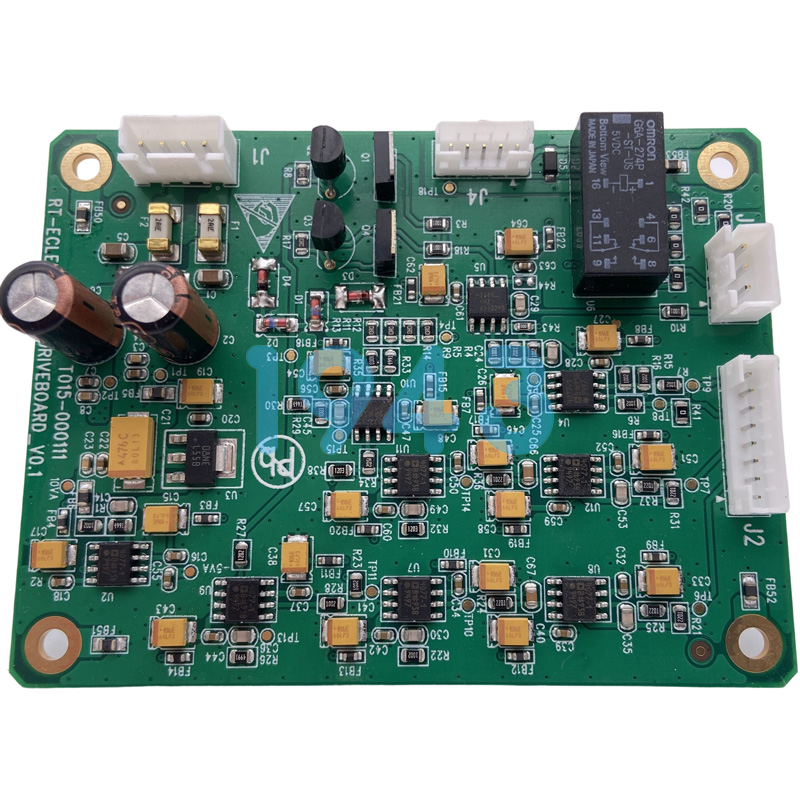

瓶頸2:工藝參數(shù)"經(jīng)驗(yàn)主義"

問題表現(xiàn):回流焊曲線憑"老師傅手感"設(shè)置,不同批次板卡熱容差異導(dǎo)致冷焊、墓碑效應(yīng)頻發(fā)。

我們的解法:

- 針對(duì)智能家居主板特性,建立12類標(biāo)準(zhǔn)溫度曲線數(shù)據(jù)庫(覆蓋不同板厚、銅厚、元件組合)

- 每批次首件采用9溫區(qū)熱分析儀實(shí)測驗(yàn)證,峰值溫度標(biāo)準(zhǔn)差控制在±3℃以內(nèi)

- 異形元件采用階梯式升溫策略,預(yù)熱區(qū)升溫速率精確到1.5℃/s±0.2

瓶頸3:設(shè)備狀態(tài)監(jiān)控缺失

問題表現(xiàn):貼片機(jī)吸嘴磨損、軌道偏移等隱性故障,導(dǎo)致偏移缺陷在產(chǎn)出500片后陡增。

我們的解法:

- 部署TPM全員維護(hù)體系,關(guān)鍵設(shè)備每班次點(diǎn)檢,吸嘴壽命精確到貼片次數(shù)統(tǒng)計(jì)

- 視覺定位系統(tǒng)實(shí)時(shí)補(bǔ)償,貼裝精度穩(wěn)定在±0.03mm

- MES系統(tǒng)采集設(shè)備23項(xiàng)運(yùn)行參數(shù),異常自動(dòng)預(yù)警,停機(jī)響應(yīng)時(shí)間<15分鐘

瓶頸4:檢測手段存在盲區(qū)

問題表現(xiàn):傳統(tǒng)AOI對(duì)QFN底部焊點(diǎn)、BGA虛焊檢出率不足85%,缺陷流出到客戶端。

我們的解法:

- 實(shí)施SPI+AOI+X-Ray三重檢測體系,焊點(diǎn)缺陷檢出率提升至99.5%

- AI視覺系統(tǒng)自動(dòng)分類缺陷模式,每班次生成SPC分析報(bào)告,快速定位工藝波動(dòng)點(diǎn)

- 對(duì)射頻模塊等關(guān)鍵區(qū)域?qū)嵤?00% X-Ray抽檢,空洞率標(biāo)準(zhǔn)嚴(yán)于IPC Class 3級(jí)

三、1943科技的"三階品控"實(shí)戰(zhàn)模型

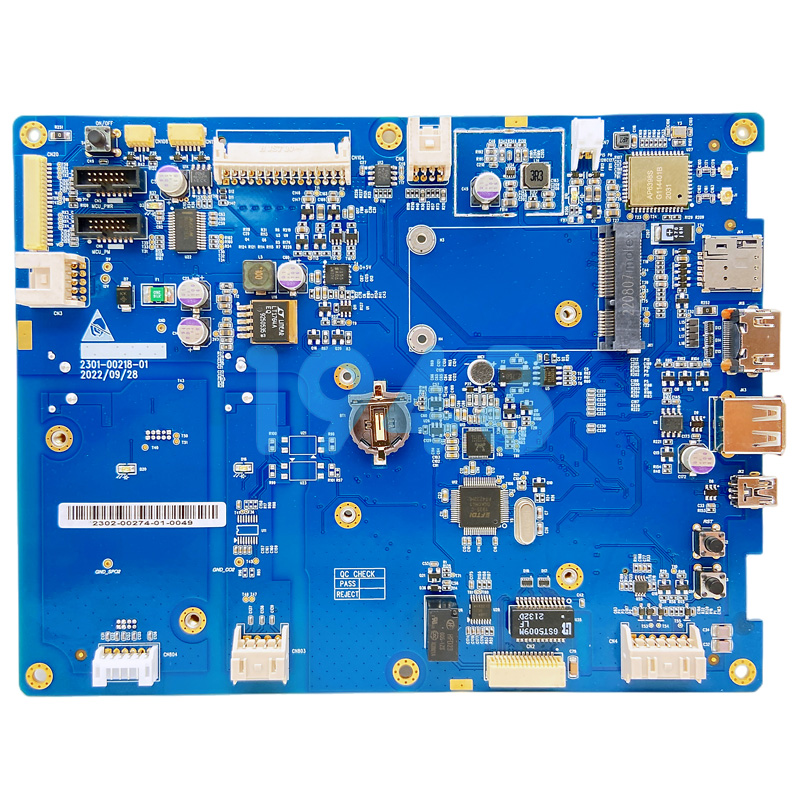

階段一:產(chǎn)前DFM評(píng)審 在Gerber文件階段即介入,重點(diǎn)識(shí)別:

- 焊盤與鋼網(wǎng)開口匹配度(面積比≥0.7)

- RF元件布局合理性(間距≥0.25mm)

- 測試點(diǎn)覆蓋率(≥95%可訪問性) 通過設(shè)計(jì)優(yōu)化,可預(yù)防30%以上的潛在缺陷。

階段二:產(chǎn)中過程監(jiān)控

- 錫膏印刷:3D SPI實(shí)時(shí)監(jiān)測體積、面積、偏移,超限自動(dòng)停線

- 貼片過程:每10片抽檢1片貼裝精度,數(shù)據(jù)實(shí)時(shí)上傳MES

- 回流焊接:爐溫曲線與產(chǎn)品條碼綁定,100%可追溯

階段三:產(chǎn)后數(shù)據(jù)驅(qū)動(dòng)改善 建立8D改善流程,每周良率復(fù)盤會(huì)議。通過缺陷帕累托分析,我們?cè)鴰椭晨蛻魧?quot;偏移類缺陷"從月均23例降至2例,換線效率提升40%。

四、選擇專業(yè)SMT貼片廠的5個(gè)黃金標(biāo)準(zhǔn)

- 設(shè)備精度基準(zhǔn):是否具備±0.03mm級(jí)貼片能力

- 環(huán)境控制能力:車間是否維持23±2℃、濕度45%-60%、10萬級(jí)潔凈度

- 檢測體系完整性:SPI/AOI/X-Ray三件套缺一不可,AI識(shí)別是加分項(xiàng)

- 行業(yè)經(jīng)驗(yàn)深度:智能家居項(xiàng)目占比是否超30%,有無完整工藝數(shù)據(jù)庫

- 響應(yīng)速度承諾:樣品交期能否控制在72小時(shí)內(nèi),工程反饋時(shí)效是否<4小時(shí)

如果您的智能家居主板正遭遇良率瓶頸,或新產(chǎn)品即將進(jìn)入量產(chǎn)階段,歡迎聯(lián)系1943科技獲取免費(fèi)工藝診斷。專注智能家居PCBA加工,我們用數(shù)據(jù)說話,讓良率不再是您的焦慮點(diǎn)。

2024-04-26

2024-04-26