在5G通信、醫(yī)療電子、工業(yè)控制等高端制造領(lǐng)域,PCB板空間壓縮與功能集成需求激增,0201微型元件、0.3mm間距BGA芯片等高密度封裝技術(shù)已成為行業(yè)標(biāo)配。然而,這類工藝對(duì)貼裝精度、焊點(diǎn)可靠性、設(shè)備兼容性提出嚴(yán)苛挑戰(zhàn)。1943科技SMT貼片廠憑借±0.03mm行業(yè)頂尖貼裝精度、全流程品控體系及柔性化生產(chǎn)能力,成為高可靠性電子制造領(lǐng)域的核心合作伙伴。

一、±0.03mm精度:破解高密度封裝

1. 精密設(shè)備矩陣,支撐極限制造

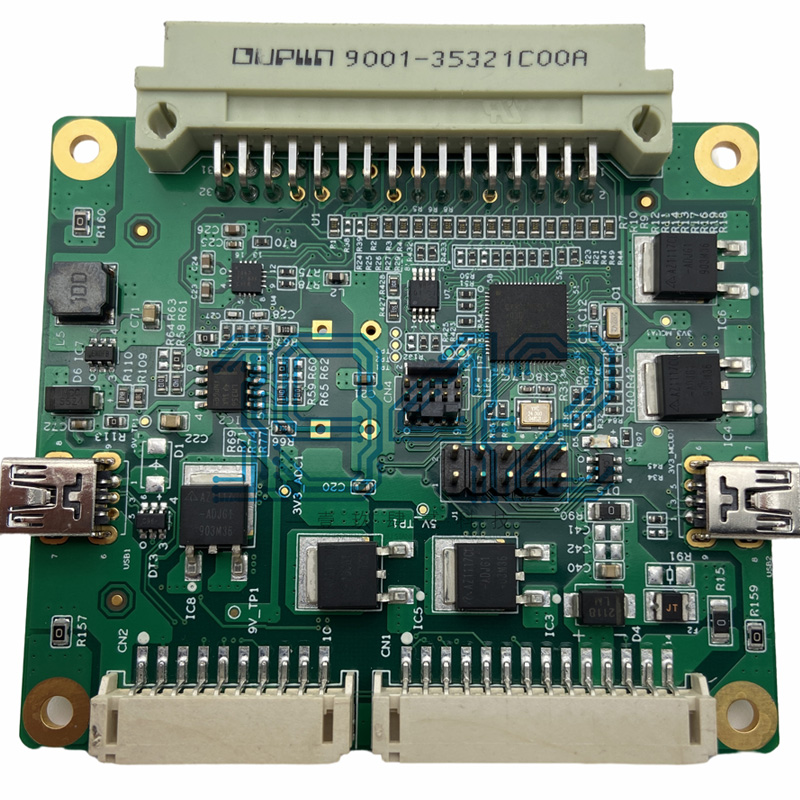

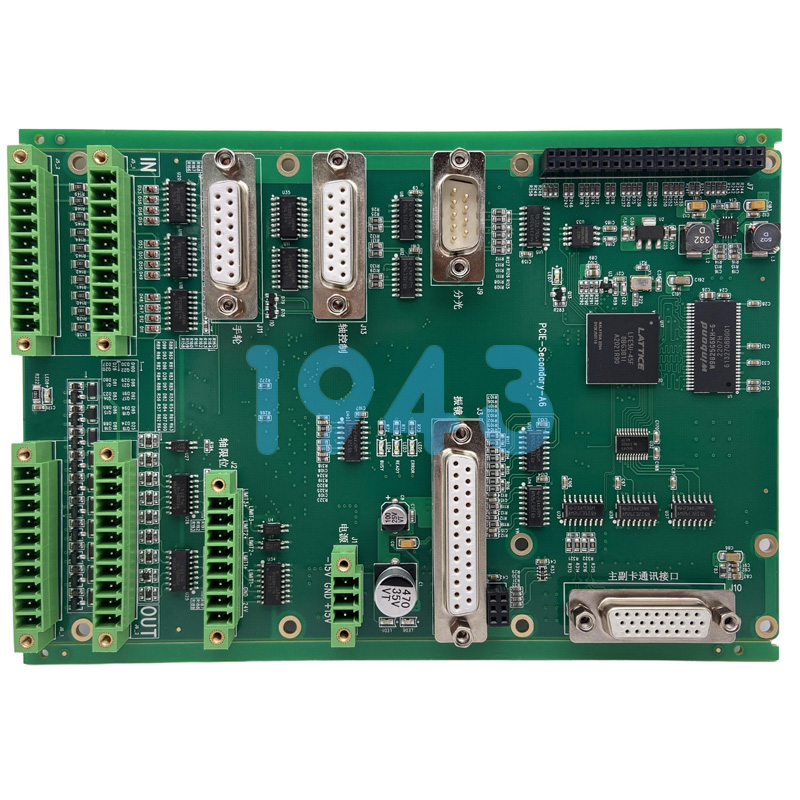

1943科技配備7條全三星高速SMT貼片線,搭載高精度視覺(jué)定位系統(tǒng),可穩(wěn)定處理0201微型元件、0.3mm間距BGA/CSP芯片及QFN等異形封裝。設(shè)備兼容多類型供料器與真空吸嘴,支持PCB尺寸從50×50mm至500×460mm,覆蓋從智能硬件到工業(yè)控制主板的全場(chǎng)景需求。

2. 動(dòng)態(tài)工藝優(yōu)化,突破良率瓶頸

通過(guò)AI算法實(shí)時(shí)分析焊膏印刷厚度、回流焊溫度曲線及貼裝路徑,1943科技將高密度封裝良率提升至99.2%以上。例如,在0.3mm BGA芯片貼裝中,采用無(wú)鉛錫膏與優(yōu)化回流曲線,確保焊點(diǎn)可靠性符合RoHS 2.0及IPC-A-610 Class 3標(biāo)準(zhǔn),杜絕虛焊、橋接等缺陷。

二、全流程品控:從設(shè)計(jì)到量產(chǎn)的“零缺陷”閉環(huán)

1. 三級(jí)檢測(cè)體系,攔截萬(wàn)分之一風(fēng)險(xiǎn)

- 印刷環(huán)節(jié):SPI錫膏3D檢測(cè)儀實(shí)時(shí)監(jiān)測(cè)焊膏厚度與偏移量,誤差控制在±15μm以內(nèi);

- 貼片環(huán)節(jié):AOI光學(xué)檢測(cè)系統(tǒng)以0.1mm分辨率掃描元件偏移、極性反置等問(wèn)題;

- 焊接環(huán)節(jié):X-Ray離線檢測(cè)穿透多層PCB,精準(zhǔn)識(shí)別BGA內(nèi)部空洞、焊球缺失等隱蔽缺陷。

2. 軍工級(jí)品控標(biāo)準(zhǔn),護(hù)航高可靠性場(chǎng)景

針對(duì)醫(yī)療設(shè)備、汽車電子等對(duì)長(zhǎng)期穩(wěn)定性要求極高的領(lǐng)域,1943科技執(zhí)行IPC-A-610 Class 3標(biāo)準(zhǔn),并疊加72小時(shí)老化燒機(jī)、環(huán)境應(yīng)力篩選(ESS)及功能測(cè)試(FCT),確保產(chǎn)品在-40℃至+125℃寬溫域下性能穩(wěn)定。例如,某醫(yī)療MRI主控單元通過(guò)0.3mm BGA高精度貼裝,良品率達(dá)99.7%,十年無(wú)故障運(yùn)行。

三、柔性化服務(wù):小批量與大規(guī)模生產(chǎn)的“無(wú)縫切換”

1. 敏捷響應(yīng)系統(tǒng),搶占市場(chǎng)先機(jī)

- 打樣服務(wù):24小時(shí)交付原型板,支持PCB尺寸50×50mm至500×460mm,兼容0201至25.4×40×12mm元件封裝;

- 加急生產(chǎn):48小時(shí)完成中小批量訂單,設(shè)備利用率保持95%,日均產(chǎn)能達(dá)1532萬(wàn)焊點(diǎn);

- 獨(dú)立排期:為小批量訂單設(shè)置專屬產(chǎn)線,避免與大規(guī)模生產(chǎn)沖突,確保交付周期可控。

2. 成本優(yōu)化方案,降低創(chuàng)新門檻

- 共享鋼網(wǎng)系統(tǒng):通過(guò)標(biāo)準(zhǔn)化開(kāi)孔設(shè)計(jì),節(jié)省客戶80%鋼網(wǎng)制作費(fèi)用;

- 階梯計(jì)價(jià)模式:根據(jù)訂單量動(dòng)態(tài)調(diào)整單價(jià),平衡小批量成本;

- 器件替代建議:基于10年參數(shù)數(shù)據(jù)庫(kù),提供BOM成本優(yōu)化方案,降低采購(gòu)風(fēng)險(xiǎn)。

四、技術(shù)積淀:15年經(jīng)驗(yàn)鑄就行業(yè)壁壘

1. 專家團(tuán)隊(duì)與標(biāo)準(zhǔn)化工藝

1943科技擁有23位資深技術(shù)工程師及30余位品質(zhì)管理骨干,形成覆蓋NPI(新產(chǎn)品導(dǎo)入)、DFM(可制造性分析)、工藝調(diào)試的全流程技術(shù)體系。通過(guò)6000余次產(chǎn)品導(dǎo)入與工藝改進(jìn),沉淀出高密度封裝參數(shù)數(shù)據(jù)庫(kù),可自動(dòng)匹配焊膏成分、回流溫度及貼片壓力。

2. 權(quán)威認(rèn)證與行業(yè)背書(shū)

工廠通過(guò)ISO9001:2015質(zhì)量管理體系及ISO13485:2016醫(yī)療器械認(rèn)證,千級(jí)無(wú)塵車間與全流程防靜電管理確保生產(chǎn)環(huán)境可控。此外,支持來(lái)料加工、部分包料及全包料模式,提供器件選型替代、固件燒錄及整機(jī)包裝等“交鑰匙”服務(wù)。

五、為何選擇1943科技?

- 精度優(yōu)勢(shì):±0.03mm貼裝精度行業(yè)領(lǐng)先,滿足5G基站、工業(yè)機(jī)器人等高端場(chǎng)景需求;

- 交付保障:24小時(shí)打樣、48小時(shí)加急生產(chǎn),靈活應(yīng)對(duì)市場(chǎng)波動(dòng);

- 成本可控:共享鋼網(wǎng)、階梯報(bào)價(jià)及器件優(yōu)化方案,降低綜合制造成本;

- 風(fēng)險(xiǎn)規(guī)避:DFM分析提前識(shí)別設(shè)計(jì)隱患,提升一次性量產(chǎn)成功率30%。

立即咨詢,獲取專屬SMT貼片加工方案與報(bào)價(jià)!1943科技以高精度設(shè)備為基、嚴(yán)謹(jǐn)品控為盾、敏捷響應(yīng)為矛,助您突破技術(shù)瓶頸,加速產(chǎn)品上市周期。

2024-04-26

2024-04-26