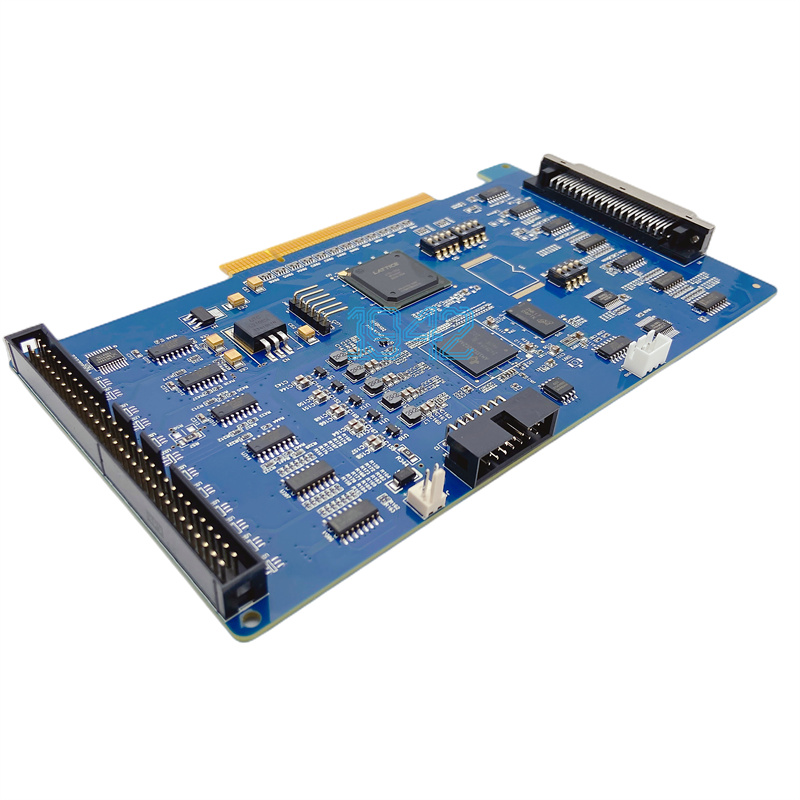

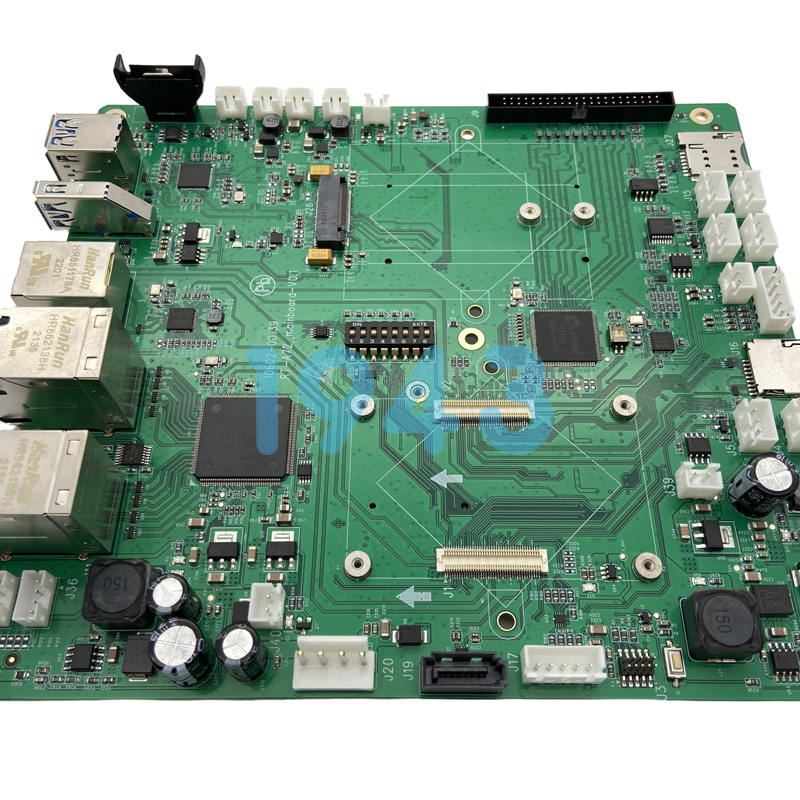

在工業(yè)控制領(lǐng)域,主板的穩(wěn)定運行直接關(guān)系到整個生產(chǎn)系統(tǒng)的可靠性。高溫、振動、溫度循環(huán)等苛刻工況對SMT貼片焊點構(gòu)成了嚴(yán)峻挑戰(zhàn)。

有研究表明,焊點失效主要是由于產(chǎn)品周期性工作導(dǎo)致的溫度變化,以及外界環(huán)境周期性的溫度變化,導(dǎo)致互連焊點發(fā)生周期性的應(yīng)力應(yīng)變作用,從而引起焊點的熱疲勞和蠕變疲勞。這些失效機(jī)制在工業(yè)控制主板上表現(xiàn)得尤為突出。

01 高溫工況對焊點可靠性的挑戰(zhàn)

工業(yè)環(huán)境中的持續(xù)高溫和溫度波動引發(fā)焊點失效的主要誘因。

在無鉛焊接成為主流的今天,焊料熔點提高使得焊接工藝窗口變得更窄。無鉛焊點相比傳統(tǒng)錫鉛焊點具有更高的彈性模量和更低的延展率,一旦承受外力或工藝應(yīng)力,會直接將應(yīng)力轉(zhuǎn)移到最薄弱環(huán)節(jié),造成裂紋。

溫度對焊料的力學(xué)性能影響極為顯著。隨著溫度升高,焊料的彈性模量和硬度逐漸降低,發(fā)生軟化現(xiàn)象。

較高溫度下的蠕變應(yīng)力指數(shù)減小,焊料的蠕變抗力降低,這些變化直接影響了焊點在長期高溫工作中的壽命。

工業(yè)控制主板面臨的挑戰(zhàn)不僅來自持續(xù)高溫,更來自溫度循環(huán)。在設(shè)備啟停、季節(jié)交替、晝夜變換等情況下,主板經(jīng)歷著反復(fù)的熱脹冷縮。

由于焊點與PCB基板及元器件之間存在著熱膨脹系數(shù)不匹配,這種循環(huán)應(yīng)力導(dǎo)致焊點產(chǎn)生塑性變形,逐漸形成裂紋并擴(kuò)展,最終導(dǎo)致失效。

02 材料選擇與優(yōu)化策略

應(yīng)對高溫挑戰(zhàn),首先需要從材料選擇入手。

對于工業(yè)控制主板這類高可靠性產(chǎn)品,焊料合金的選擇至關(guān)重要。Sn-Ag-Cu系列無鉛焊料是當(dāng)前的主流選擇,但其具體配比需要精心考量。

研究表明,Sn96.5Ag3Cu0.5無鉛焊料在高溫環(huán)境下的蠕變激活能為75.5KJ/mol,這一數(shù)據(jù)為高溫性能評估提供了依據(jù)。

元器件和PCB的耐溫性能同樣不容忽視。無鉛焊接對元器件提出了更高要求,最根本原因在于焊接溫度的提高。

傳統(tǒng)錫鉛共晶焊料的熔點為183℃,而常用的錫銀銅無鉛焊料熔點約為217℃,這使得熱致失效風(fēng)險大大加劇。

PCB基材方面,需要關(guān)注的不只是玻璃轉(zhuǎn)化溫度(Tg),還包括分解溫度(Td)。當(dāng)溫度高于Td,樹脂材料化學(xué)鍵斷裂會引起不可逆的物理與化學(xué)性能的嚴(yán)重?fù)p傷。

對于工業(yè)控制主板,推薦使用高Tg、高Td的PCB材料,以確保在高溫環(huán)境下仍能保持優(yōu)良的尺寸穩(wěn)定性和電氣性能。

03 精密工藝控制技術(shù)

精密工藝控制是保障焊點可靠性的核心環(huán)節(jié)。

回流焊工藝是SMT生產(chǎn)線的核心環(huán)節(jié),其質(zhì)量與效率的提高集中體現(xiàn)在回流溫度曲線的優(yōu)化與控制上。

針對某回焊爐的仿真研究表明,通過優(yōu)化參數(shù),傳送帶速度可設(shè)置為82.44 cm/s,五大溫區(qū)溫度分別設(shè)置為165℃、185℃、225℃、265℃、25℃,可獲得理想的回流溫度曲線。

對于無鉛焊接,冷卻速率的控制同樣關(guān)鍵。冷卻速率太慢會使金屬間化合物增長過厚,結(jié)晶組織粗化,還可能出現(xiàn)板塊狀的Ag3Sn,大大降低焊點可靠性。

一般情況下,冷卻速率最小要高于1.2℃/s,但不要高于2.5~3℃/s。

在混合組裝情況下——尤其是無鉛BGA器件與有鉛焊膏的組合——需要特別關(guān)注工藝參數(shù)的調(diào)整。研究表明,通過將峰值溫度設(shè)置在222℃到235℃之間,適當(dāng)延長183℃以上的時間,可以獲得可以接受的結(jié)果。

04 先進(jìn)檢測與可靠性驗證方法

完備的檢測與驗證體系是保障焊點可靠性的最后一道防線。

菊花鏈線路的壽命評估板是一種有效的焊點壽命評估方法。通過設(shè)定典型應(yīng)力水平的溫度循環(huán)試驗,并根據(jù)加速模型進(jìn)行外推,可以預(yù)測焊點壽命數(shù)據(jù)。

溫度循環(huán)試驗是考核焊點可靠性的主要方法。按照IPC-9701A標(biāo)準(zhǔn),溫度循環(huán)的幅度分為多個等級,低溫區(qū)0~-55℃,高溫區(qū)+100~125℃。

優(yōu)選的條件是溫度循環(huán)在0~100℃,并在最低和最高溫度點處保持10min,升溫或降溫速率小于或等于20℃/min。

最新的JEDEC標(biāo)準(zhǔn)JESD22-A104(2020年版)將溫度循環(huán)的條件修改為11種,如A(-55~85)、B(-55~125)、J(0~100)、K(0~125)等。

對于工業(yè)控制主板,推薦選擇與實際使用環(huán)境相近的條件,以確保加速應(yīng)力條件下焊點的失效機(jī)理與實際使用中情況保持一致。

其他可靠性測試方法還包括:

-

振動試驗:模擬運輸或使用過程中的振動環(huán)境,可采用隨機(jī)振動或正弦振動

-

跌落試驗:評估產(chǎn)品從一定高度自由跌落后結(jié)構(gòu)或焊點的完整性

-

高溫儲存試驗:考查高溫與時間對產(chǎn)品可靠性的影響,特別是焊點界面金屬間化合物的生長

-

濕熱試驗:確定焊點在高溫高濕環(huán)境下工作或儲存的適應(yīng)性

我國2021年發(fā)布的行業(yè)標(biāo)準(zhǔn)SJ/T 11789-2021《無鉛焊點可靠性評價方法》為無鉛焊點的驗收和可靠性評價提供了專業(yè)指導(dǎo)。

即將于2025年9月實施的GB/T 45713.4-2025標(biāo)準(zhǔn)則專門規(guī)定了陣列型封裝器件焊點的耐久性試驗方法。

05 失效分析與持續(xù)改進(jìn)

建立系統(tǒng)化的失效分析流程對于提升焊點可靠性至關(guān)重要。

當(dāng)焊點出現(xiàn)失效時,需要通過金相切片、染色檢測、掃描電鏡觀察等多種手段分析失效模式和原因。

焊點的斷裂模式會隨著時間推移從韌性斷裂逐漸變?yōu)榛旌蠑嗔选Mㄟ^分析斷口形貌,可以了解斷裂機(jī)理,進(jìn)而改進(jìn)工藝參數(shù)。

針對BGA焊點,染色檢測是一種有效的分析手段。如果是錫裂的焊點,拔開后斷面是凹凸不平的,并且被染色;而拔斷的正常焊點則其斷裂面是平滑光亮的。

根據(jù)這個特征,很容易區(qū)分出發(fā)生錫裂的焊點。

持續(xù)改進(jìn)的基礎(chǔ)是數(shù)據(jù)積累和過程監(jiān)控。通過統(tǒng)計過程控制方法,對SMT生產(chǎn)關(guān)鍵參數(shù)進(jìn)行監(jiān)控,建立參數(shù)與焊點可靠性之間的關(guān)聯(lián)模型,可以實現(xiàn)預(yù)見性的質(zhì)量保障。

焊點可靠性保障是一項系統(tǒng)工程。從材料選擇、工藝控制到檢測驗證,每個環(huán)節(jié)都需嚴(yán)謹(jǐn)把控。1943科技通過建立完善的質(zhì)量保障體系,確保每一塊工業(yè)控制主板即使在最苛刻的環(huán)境中也能保持穩(wěn)定運行。

工業(yè)環(huán)境正在變得越來越復(fù)雜,但對可靠性的追求從未改變。我們相信,通過持續(xù)的技術(shù)創(chuàng)新和嚴(yán)謹(jǐn)?shù)墓に嚳刂疲袊圃旃I(yè)控制主板定能在全球工業(yè)領(lǐng)域占據(jù)一席之地。

2024-04-26

2024-04-26